某选厂铜硫混合精矿塔磨机磨矿及分离试验研究

2022-12-06王俊浩林圆圆

王 飞 王俊浩 林圆圆

(安徽省庐江龙桥矿业有限公司)

某矿山为含铜高硫磁铁矿,采用阶磨阶选工艺回收磁铁矿后,磁选尾矿进入浮选回收铜、硫,浮选工艺流程为铜硫混浮、精矿再磨、最后铜硫分离的工艺流程。此前,再磨段采用MQY2740球磨机,球磨机处理能力远高于实际给矿量,存在磨矿效果不理想,能耗及球耗偏高的问题[1],不利于铜回收率的提高[2]。因此,试验探索塔磨与陶瓷球组合的可行性,达到降本提质的目的。

1 矿石性质

1.1 矿物组成

矿石中的主要工业金属矿物为磁铁矿,含有少量的磁赤铁矿、穆磁铁矿、赤铁矿、镜铁矿及褐铁矿等,还含有微量的闪锌矿、蓝辉铜矿、白铁矿、辉铜矿、斑铜矿、辉钼矿、毒砂、硫砷钴矿、方铅矿、铁闪锌矿、银金矿等;矿石中的脉石矿物成分复杂,以长石-石英、绿泥石-绿云母、透辉石、透闪石-阳起石等为主,其次为多种碳酸盐矿物,还有少量的石榴石、绿帘石、电气石、石膏等;可综合回收的矿物主要为黄铁矿和黄铜矿[3]。

1.2 矿石结构构造及矿物嵌布特性

矿石主要是块状构造和浸染状构造,脉状构造分布较广,但规模小,团块状构造、条带状构造和角砾状构造在局部地段偶有出现。矿石结构主要有自形晶、半自形晶、他形晶结构和交代结构,还有乳浊状结构、放射状、束状、架状结构、包含结构、胶状结构等。磁铁矿及磁铁矿-磁赤铁矿-赤铁矿组合以单晶或集合体形式浸染于脉石中,呈毗邻嵌布或包裹体嵌布。脉状磁铁矿等早期磁铁矿和脉石互相穿插。

磁铁矿单晶粒度一般为30~200μm,少量为10~30μm,最大为200~500μm,甚至更大,但实测粒度小于单晶粒度,更小于集合粒度。

黄铜矿呈细粒状或不规则碎粒状,铜黄色,弱非均质性,多呈单晶粒独立分布,或呈细小乳滴状分布在闪锌矿晶粒中,构成固溶体分离结构,以及呈不规则细粒状分布在闪锌矿晶粒边缘,脉石矿物中少见,偶见分布在磁铁矿晶粒间隙中,粒径大小为0.01~0.10 mm。

黄铁矿多呈不规则状、条带状、透镜状、脉状集合体与脉石和磁铁矿毗邻嵌布,也包裹交代铁矿物和脉石。黄铜矿多数与黄铁矿呈不规则状互嵌且嵌布紧密,与铁矿物呈浸染状、星点状嵌布,与脉石多呈浸染状、脉状嵌布,闪锌矿中普遍有乳浊状黄铜矿微粒分布其中[4-5]。

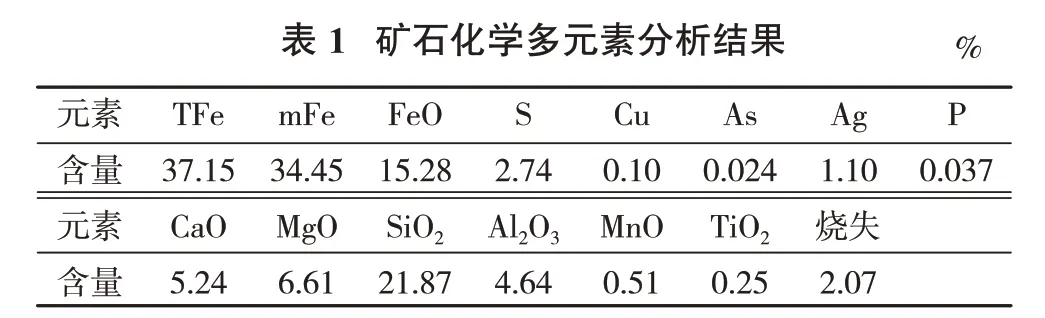

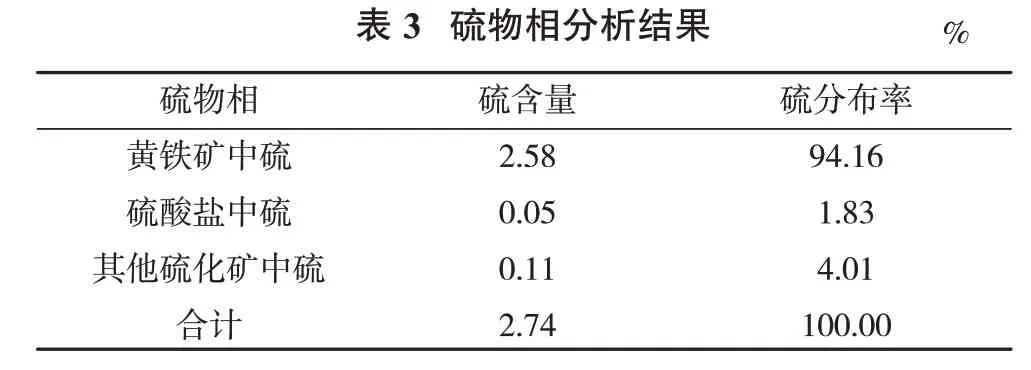

1.3 矿石化学多元素及物相分析

原矿化学多元素及铁、硫物相分析结果见表1~表3。

注:Ag含量单位为g/t。

?

?

2 钢球与瓷球比较

2.1 钢球与瓷球单位磨矿功耗测定

试验设备采用马鞍山市天工科技股份有限公司研制的TGTM-5.5型塔磨机,有效容积50 dm3,钢球介质堆密度约5.2 g/cm3,陶瓷球堆密度约2.1 g/cm3,磨矿细度使用筛子和激光粒度分析仪测定。

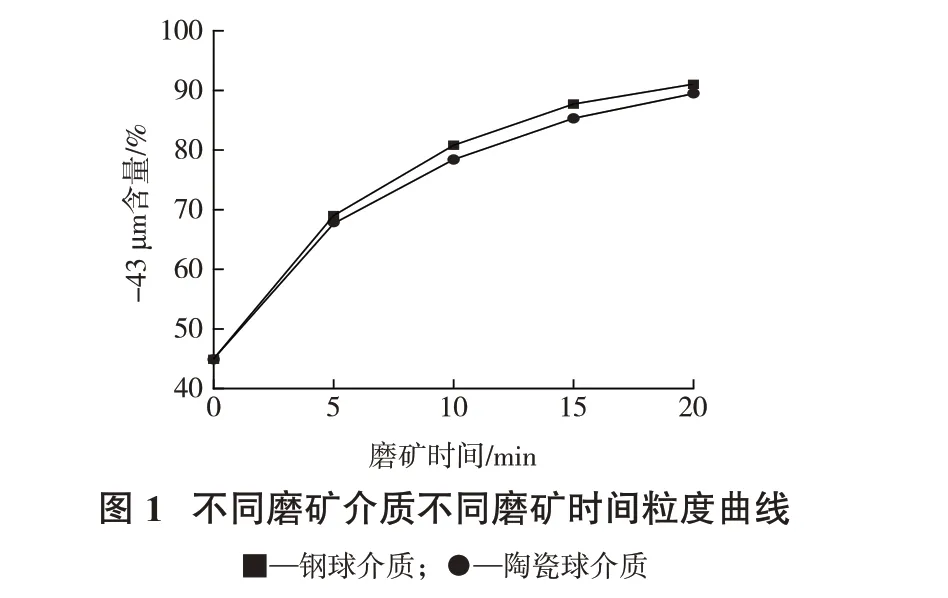

对铜硫混合精矿进行粒度组成筛析,结果见表4。不同磨矿时间与磨矿细度测定结果见图1、图2。

?

由图1、图2可见,采用相同的磨矿设备,在相同的磨矿时间内,钢球新生成的-43μm粒级含量略多于陶瓷球;当磨至-43μm 75%时,钢球介质需磨矿6′55″,单位磨矿功耗为4.65 kW·h/t,陶瓷球介质需磨矿7′50″,单位磨矿功耗为5.06 kW·h/t。

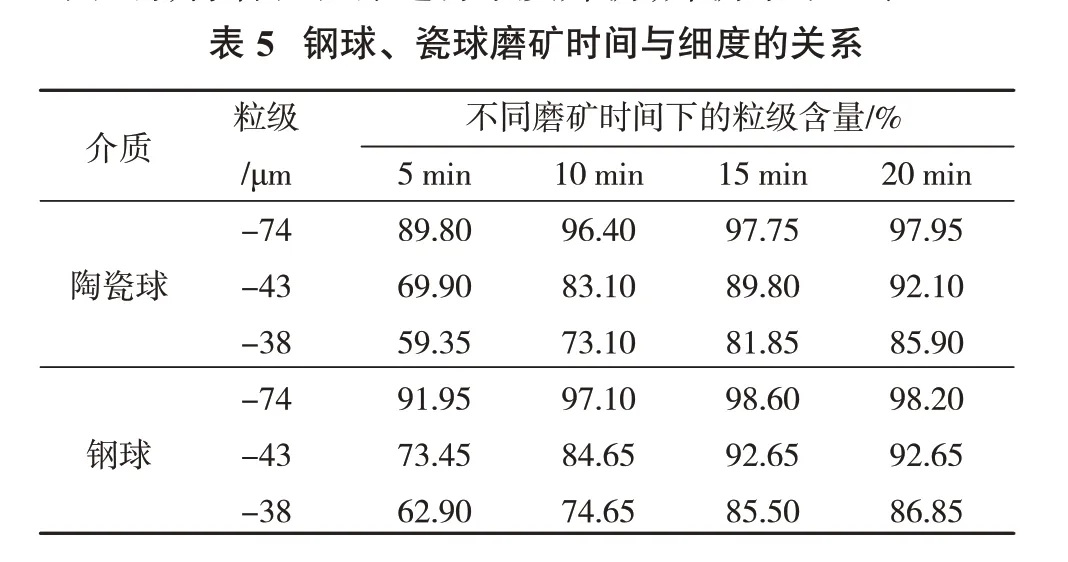

2.2 钢球、瓷球磨矿时间与细度的关系

为进一步了解钢球与陶瓷球磨矿对铜硫分离效果的影响,将磨矿矿样进行细度筛析,筛析结果见表5。

?

由表5可知,2种介质磨矿5 min基本达到了现场分离粒度要求,进一步延长磨矿时间,会大幅度增加-38 um粒级含量,会影响铜硫分离效果。此次对比试验,主要以2种不同介质磨矿5,10 min的矿样进行相关对比研究。

2.3 分离浮选试验

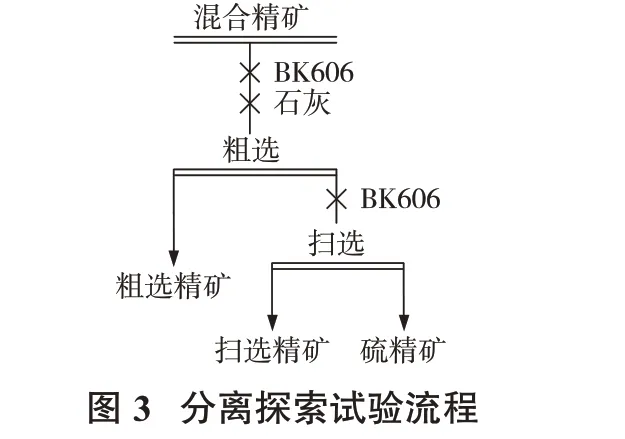

将矿样进行过滤脱水,称取1 100 g湿样进行1粗1扫开路分离浮选试验,并对所有矿样取样烘干进行粒级筛析,由于对药剂单耗未知,故以钢球磨矿20 min矿样进行药剂探索试验,探索试验流程见图3。

2.3.1 药剂用量试验

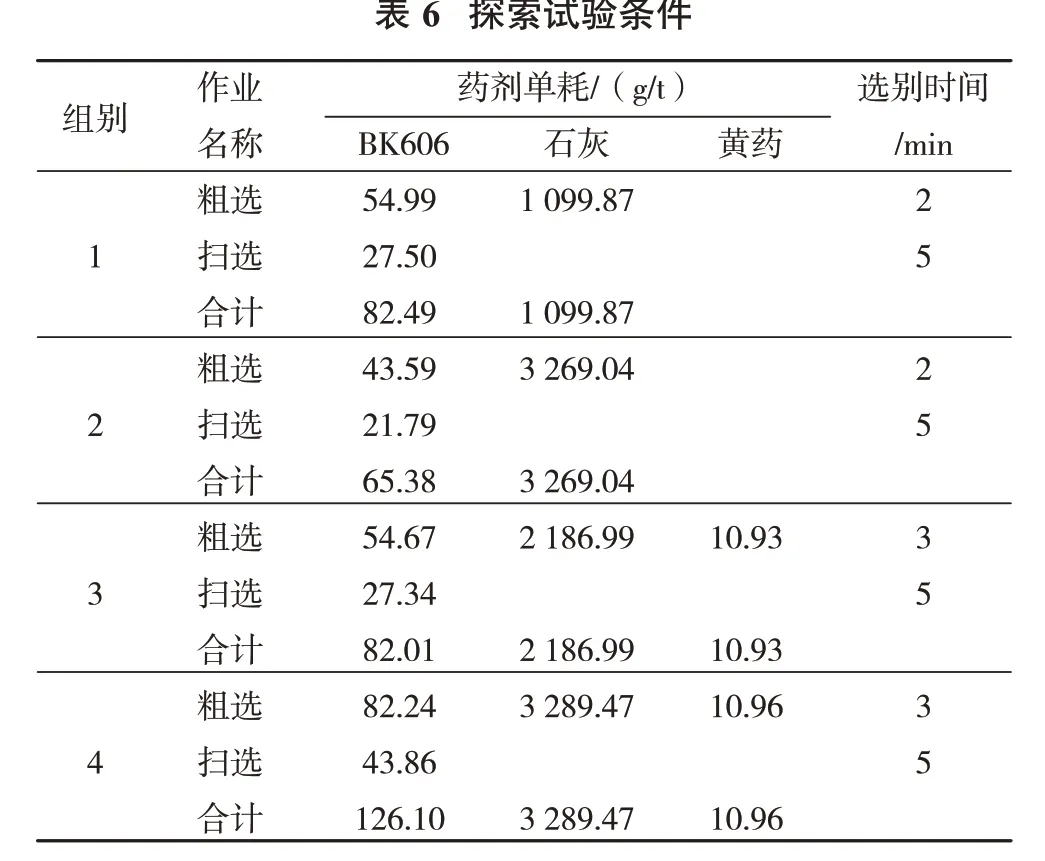

为了对比2种磨矿介质在相同浮选条件下的选别指标,进行1次条件探索试验,试验条件见表6,试验结果见表7。

?

由表7可知,确定试验药剂第4组试验条件为宜。

2.3.2 钢球与陶瓷球5 min磨矿矿样试验指标对比

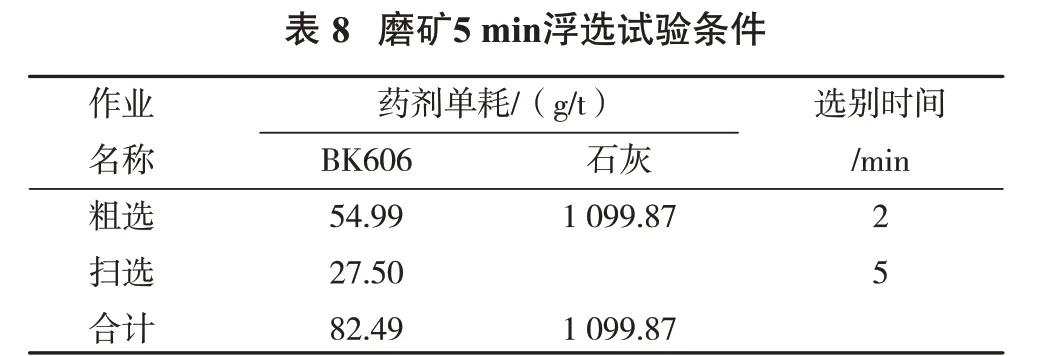

在相同的试验条件下,以钢球和陶瓷球进行磨矿时间为5 min的浮选对比试验,试验条件见表8,试验结果见表9。

?

?

?

由表9可知,第1组、第4组试验数据与其他4组存在较大差异,故舍弃,其他4组试验条件基本一致,具备代表性。陶瓷介质磨矿5 min第2组、第3组的粗选精矿铜品位分别达到10.38%,9.92%,回收率达到90%以上,且硫精矿含铜约0.10%。钢球介质磨矿5 min第5组、第6组的粗精矿铜品位只有2.71%,1.64%,而扫选精矿铜品位在8.79%和10.08%,粗选未表现出选别效果,且回收率低下,硫精矿含铜在0.5%以上,分离效果不理想。

2.3.3 钢球与陶瓷球10 min磨矿矿样试验指标对比

在相同的试验条件下,进行钢球和陶瓷球磨矿时间10 min的浮选对比试验,试验条件见表8,试验结果见表10。

?

由表10可知,各组试验条件基本一致,具备代表性;通过数据对比发现2种磨矿介质磨矿10 min与磨矿5 min分离浮选试验指标基本一致,都是陶瓷球磨矿介质远优于钢球磨矿介质指标。

2.4 补充验证试验

因前期试验矿样存放时间较长,可能存在影响分离浮选的因素较多。为了进一步确定上述结论的正确性,再次分别以陶瓷球和钢球介质进行磨矿浮选试验,磨矿时间5 min,试验条件见表8,试验结果见表11。

?

由表11可知,矿样存放时间过长,对钢球磨矿后的矿样分离浮选存在较大影响,但在现磨现选情况下,陶瓷球磨矿后分离浮选粗选铜回收率达85%,而钢球磨矿后分离浮选粗选铜回收率只有77%,故陶瓷球磨矿后分离浮选效果仍优于钢球磨矿。

3 结论

(1)通过试验得出,在相同条件下磨矿后,陶瓷球介质磨矿后的分离浮选效果要远优于钢球磨矿介质磨矿,说明钢球磨矿后,对矿样存在影响分离浮选的因素。

(2)陶瓷球磨矿介质磨矿5 min和10 min对比发现,磨矿5 min分离浮选粗选精矿回收率约90%,而磨矿10 min分离浮选回收率约80%,说明随着磨矿细度提高,分离效果变差,且能耗随之提高,不符合节能降耗的原则,故磨矿5 min为较好的磨矿时间。

(3)塔磨机与陶瓷球组合相对塔磨与钢球组合有着大幅降低能耗,提高铜回收率,增强铜硫分离效果的优势。