350 MW三菱机组低压缸零出力运行应用研究

2022-12-06袁春峰赵晏博畅志兵

袁春峰,赵晏博,畅志兵

(1.国电电力发展股份有限公司,北京 100101;2.三河发电有限责任公司,河北 廊坊 065201;3.中国矿业大学(北京)化学与环境工程学院,北京 100083)

我国“三北”地区弃风、弃光现象严重,新能源消纳问题突出,同时“三北”地区冬季气温低,供热需求高、周期长,导致供热机组在采暖期须采用以热定电的模式运行,参与电网调峰的能力偏弱。为了提高新能源的消纳能力,同时满足地区供热需求,亟待提高火电机组的灵活性和调峰潜力。

提高供热机组灵活性的改造技术有热水储热改造、电锅炉改造、汽轮机旁路改造、光轴改造、高背压改造和低压缸零出力改造等[1],其中低压缸零出力改造是将低压缸原进汽管道密封,新增旁路管道通入少量冷却蒸汽带走低压转子的鼓风热量,可将原低压缸做功蒸汽用于供热、减少冷源损失,提高机组的供热抽汽能力和调峰能力,有效解决低压缸冷却蒸汽流量受限、调峰能力受限和供热抽汽能力受限的“三限”问题[2]。国内西安热工研究院有限公司于2017年5月提出切除低压缸进汽的供热专利技术[3-4],同年第1台300 MW热电机组改造完成,至今已有几十个改造成功的案例。期间,行业内专家进行了零出力改造案例研究[5],针对施工方案[6-7]、热电特性[8-9]、安全性[10-12]和经济性[13-14]等进行了分析研究。

某电厂1号机组和2号机组采用2台日本进口三菱TC-2F型汽轮机,2号机组前期已安装6台47.1 MW溴化锂吸收式热泵,为了进一步提高机组的抽汽能力,在缺乏足够设计数据参考的前提下,完成了1号机组的低压缸零出力改造。本文基于1号机组和2号机组在采暖期的实际运行状况,对1号机组低压缸零出力的安全性进行评价,并且针对热网不同的热负荷需求,制定实施兼顾热网供热和电网调峰的双机组联合供热方式,确保社会效益和经济效益最大化。

1 机组零出力改造

某电厂1号机组和2号机组为日本三菱重工TC-2F型亚临界凝汽式汽轮机,末级叶片高度为1029 mm。前期2台机组完成打孔抽汽改造,改造后额定采暖抽汽流量为300 t/h、供热量为260 MW,具体技术参数如表1所示。为了提高供热能力、实现能量梯级利用,2号机组设置6台47.1 MW热泵机组回收利用循环水余热,1号机组设置1台16.6 MW背压机回收利用采暖抽汽余压。

表1 汽轮机主要技术参数

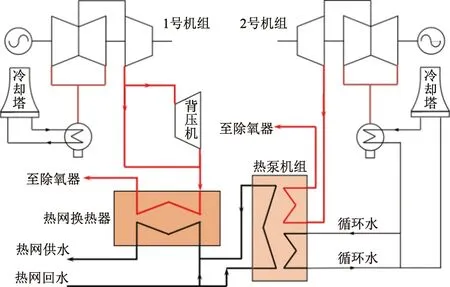

为进一步提高机组的供热能力和灵活性,1号机组完成了低压缸零出力改造,改造内容主要包括替换中低压连通管路阀门、增设冷却蒸汽旁路;增设低压缸减温喷水流量测点和流量控制阀;增设低压缸叶片温度测点、中压缸排汽压力和温度测点、低压缸进汽压力和温度测点;完成低压缸末级叶片耐磨层喷涂。改造完成后的供暖系统如图1所示,1号机组在零出力工况下,仅保留少量中压缸排汽用作冷却蒸汽,多数蒸汽经背压机做功或直接进入热网加热器与热网循环水换热,2号机组中压缸抽汽驱动热泵回收凝汽器冷却水余热,用于预热部分热网循环水。

图1 双机组供暖系统

2 机组零出力供热安全性评价

在某供热期开始1号机组投入低压缸零出力前后以及该供热期结束1号机组退出低压缸零出力前后的状态参数如表2所示。投入低压缸零出力供热前,1号机组功率为149.6 MW,主蒸汽流量为630 t/h、抽汽流量为294 t/h,次末级温度为45.8 ℃,末级温度为20.5 ℃;将中低压连通管蝶阀完全关闭投入低压缸零出力运行,1号机组功率为139.3 MW,主蒸汽流量为735 t/h,抽汽流量为497 t/h,在冷却蒸汽流量和减温喷水流量分别为27.2 t/h和11.0 t/h下,次末级温度为40.4 ℃,末级温度为16.8 ℃。退出低压缸零出力供热前,1号机组功率为139.4 MW,主蒸汽流量为714 t/h,抽汽流量为512 t/h,次末级温度为100.4 ℃,末级温度为20.9 ℃;将中低压连通管蝶阀开度增至15.1%、关闭减温喷水阀退出切缸运行,1号机组功率为140.1 MW,主蒸汽流量为629 t/h,抽汽流量为365 t/h,次末级温度为58.2 ℃,末级温度为24.1 ℃。结合轴振和瓦振可以判断,低压缸零出力投入和退出过程中机组未出现颤振和超温风险。

表2 低压缸零出力投入和退出过程的状态参数及变化量

1号机组在切缸模式下、不同负荷工况的运行参数如表3所示,在中低压缸旁路调节阀开度50%~65.8%、冷却蒸汽流量23.8~26 t/h、减温喷水阀开度5%、喷水流量5~7.4 t/h下,次末级温度为46.3~80.2 ℃、末级温度为13.3~16.3 ℃,低压缸次末级和末级温度正常,且轴振和瓦振均在正常范围内,说明在切缸运行期间机组能够安全、稳定运行,一定程度上可避免叶片的断裂现象[15]。

表3 低压缸零出力模式下不同负荷的运行参数

3 双机组联合供热模式

图2和图3分别为1号机组非零出力工况和零出力工况下,双机组联合供热量随着2号机组发电功率的变化关系。由图2、图3可知,当1号机组发电功率(供热抽汽量)一定时,联合供热量随着2号机组发电功率先增大后减少,增大趋势是因为随着2号机组主蒸汽流量的增大,发电功率和供热抽汽量均增大,减小趋势是在2号机组主蒸汽流量基本不变的情况下,供热抽汽量随着发电功率的增大而减少。当2号机组发电功率(供热抽汽量)一定时,联合供热量也随着1号机组发电功率先增大后减少。

图2 非零出力工况下双机组供热量

图3 零出力工况下双机组供热量

在保证安全稳定运行的前提下,1号机组可以在低压缸零出力和非零出力2种工况下运行,2号机组可以将6台热泵投入运行,考虑发电、供热和调峰3种盈利模式,制定双机组联合供热模式:①2号机组单独供热,6台热泵逐台投入,调节热泵运行台数;②1号机组非切缸运行+2号机组热泵全运行,控制1号机组供热抽汽流量;③1号机组切缸运行+2号机组热泵全运行,控制1号机组供热抽汽流量;④1号机组切缸运行+2号机组热泵运行,控制热泵运行台数;⑤1号机组非切缸运行,调节供热抽汽流量,或2号机组热泵逐台退出,调节热泵运行台数。

为了实现社会效益和经济效益最大化,根据用户的热量需求,制订并实施如下供热方案。

a.供热初期。当热量需求低于800 GJ/h,采取供热模式①,2号机组负荷175~290 MW即可满足要求;当热量需求为800~1400 GJ/h,采取供热模式②,投入1号机组供热,保证2号机组调峰灵活性;当热量需求为1400~1900 GJ/h,1号机组负荷为130~310 MW,2号机组负荷为175~290 MW,2号机组的6台热泵既能高效运行,1号机组还可参与调峰。

b.供热中期。当热量需求高于1900 GJ/h,采取供热模式③,1号机组投入切缸运行模式,负荷为140~200 MW,2号机组负荷为175~310 MW;在春节期间,将部分供热需求切至2期供热,采取供热模式④,1号机组切缸深调至120 MW,2号机组切除部分热泵调至300 MW,充分释放2台机组顶峰压谷资源。

c.供热末期。随着热量需求降低,积极采取供热模式②,提前实现1号机组深度调峰;临近供热期结束,采取供热模式⑤,1号机组非切缸调节或2号机组热泵逐台退出调节。

1号机组低压缸零出力供热项目完成后,最大抽汽能力从300 t/h升至725 t/h,机组供热瞬时值由780 GJ/h升至1885 GJ/h。双机组在供热期的供热量同比增加226万GJ,供热面积增加610万m2,供电煤耗降低96.15 g/kWh,并为电网提供125 MW的调峰能力,实现节水33万t,取得了较好的社会效益和经济效益。

4 结论

a.某电厂350 MW进口三菱机组在投入和退出低压缸零出力过程中未出现颤振和超温现象,将切缸工况用于实际供热期,维持冷却蒸汽流量23.8~26 t/h、减温喷水流量5~7.4 t/h下,末级叶片最高温度为80.2 ℃,且轴振和瓦振在正常范围内,机组能够安全、稳定运行。

b.针对不同的供热需求,制订并实施了5种双机组联合供热模式,通过调节1号机组切缸/非切缸工况下的供热抽汽流量以及2号机组热泵的投运台数,双机组在供热期的供热量同比增加226万GJ,供电煤耗降低96.15 g/kWh,并为电网提供125 MW的调峰能力。