现浇隧道高抗裂清水混凝土制备与性能研究

2022-12-06崔佳苏昂李明姜骞王育江

崔佳,苏昂,李明,姜骞,王育江

(1.江苏省交通工程建设局,江苏 南京 210004;2.江苏省建筑科学研究院有限公司 高性能土木工程材料国家重点实验室,江苏 南京 210008;3.东南大学 材料科学与工程学院,江苏 南京 211189)

0 引言

现浇隧道在湖底隧道、过江通道接线及市政工程中被大量应用,由于底板、侧墙、顶板等不同主体结构分步浇筑时间差导致外约束大[1-2],混凝土开裂风险较高,容易在早期施工期内就产生贯穿性裂缝,并引起渗漏[3-4]。与此同时,越来越多的工程建设开始提倡“内实外美”的建设理念,然而,提升隧道混凝土外观质量与抗裂性之间往往存在矛盾,如需要达到清水的技术要求,从混凝土配合比设计角度出发需要提高胶凝材料用量及浆体体积,由此带来混凝土水化温升增大、收缩变形增加等问题,导致混凝土开裂风险增加[5-6]。此外,对于长期暴露环境条件的敞开段混凝土,其长期变形性能受环境影响较大,内部的应力随着年度气温及湿度变化而变化,尤其是在夏季向冬季转变过程中,混凝土开裂风险将显著增加。多个在建的现浇隧道工程实践结果表明,即便在实现早期施工期内混凝土不出现收缩开裂的情况下,半年或者1年后混凝土仍容易出现开裂现象。因此,在工程实践中,如何实现裂缝控制与外观质量的平衡,依然是亟待解决的关键问题。

江阴靖江长江隧道是国内在建最大直径的盾构隧道、水压最高的水下隧道、长度排名第二的长江隧道,工程建设质量要求高。明挖段主体结构采用C40混凝土,其中,江北敞开段侧墙长244 m,厚度为0.7~1.3 m,变形缝长度为24~40 m,集中在夏季施工,混凝土在早期施工期及长期服役期开裂风险高,与此同时,侧墙要求清水外观,进一步提高了工程建设难度。本文在混凝土抗裂性评估与设计的基础上,通过综合运用混凝土温度、收缩变形及流动性调控技术,制备了满足工程需求的高抗裂清水混凝土。

1 试验

1.1 原材料

水泥:南通海螺低碱P·O42.5水泥,密度3.02 g/cm3,比表面积340 m2/kg;粉煤灰:江阴利港Ⅰ级,需水量比108%,流动度比105%;矿粉:江苏三江水泥制造有限公司S95级,比表面积436 m2/kg;碎石:湖北宜都兴华矿业3种单粒粒级组成的5~25 mm连续级配碎石,松散堆积空隙率43%;砂:洞庭湖Ⅱ区中砂,细度模数2.8,含泥量1.6%;抗裂剂:江苏苏博特新材料股份有限公司产粉体HME-V混凝土(温控、防渗)高效抗裂剂,限制膨胀率水中7 d为0.055%,转空气中21 d为0.010%,水化热降低率24 h为54%、7 d为13%;流变改性材料:江苏苏博特新材料股份有限公司产粉体SBT-HDC(Ⅲ)高性能混凝土流变改性材料,流动度比110%;减水剂:江苏苏博特新材料股份有限公司产PCA-Ⅳ聚羧酸减缩抗裂减水剂,固含量22.5%,收缩率比96%。

1.2 试验方法

参照GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》测试混凝土拌合物的工作性能及绝热温升;参照GB/T 50081—2019《混凝土物理力学性能试验方法标准》测试混凝土的力学性能;参照GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》测试混凝土的自生体积膨胀变形;采用WISA模板制作尺寸为1.8m×1.2 m×0.2m模具,采用振弦式应变计与温度计监测构件混凝土温度与变形。

1.3 侧墙混凝土开裂风险评估与设计

采用基于“水化-温度-湿度-约束”多场耦合机制的抗裂性评估理论与方法[7-8],定义混凝土开裂风险系数η的计算方法如式(1)所示:

式中:σ(t)——t时刻的混凝土最大拉应力,MPa;

ft(t)——t时刻的混凝土抗拉强度,MPa。

当η>1.0时,混凝土一定会开裂;当0.7<η≤1.0时,混凝土存在较大的开裂风险;当η≤0.7时,混凝土不开裂保证率≥95%[9]。通过带入结构尺寸、环境条件、混凝土材料及施工工艺等工况参数进行评估,并根据评估结果调整混凝土材料与施工工艺参数,直至施工期内η≤0.7、且服役期η<1.0时得出材料与工艺措施控指标与方案。服役期主要评估了气温日变幅、气温年变幅以及寒潮对侧墙混凝土开裂风险的影响。

气温日变幅Td按式(2)进行计算:

式中:Td0——日平均气温,取28℃;

Ad——气温日变幅,取14℃;

td0——日气温最高的时间点,一般为14:00。

气温年变幅Ty按式(3)进行计算:

式中:Ty0——年平均气温,取18.5℃;

Ay——气温年变幅,取27℃;

ty0——年气温最高的时间点,一般为7月中旬,取值为6.5。

寒潮Ta按式(4)进行计算:

式中:Ta0——降温前气温,℃;

Aa——寒潮降温幅度,取15℃;

Q——寒潮降温历时,取1 d;

ta0——寒潮开始时间。

2 试验结果与分析

2.1 开裂风险评估结果

混凝土施工期内的开裂风险随厚度及分段长度的增加而增大,因此,以厚1.3 m、变形缝长30 m的侧墙为对象,评估了其在夏季施工时分别采用低温升、低收缩混凝土(Ref)以及考虑HME-V调控效果的低温升、高抗裂混凝土(HME)早期施工期内的开裂风险,混凝土入模温度取28、32、35℃,Ref混凝土材料性能参数取绝热温升45℃,28 d自生体积收缩变形100με,HME混凝土取绝热温升45℃,7 d自生体积膨胀变形200με、28 d自生体积膨胀变形100με。

当分段长度为30 m时,混凝土中心及表面开裂风险评估结果如图1所示。

由图1可知,混凝土开裂风险随入模温度的升高而显著增大,采用Ref混凝土后,即便控制入模温度为28℃,混凝土中心开裂风险系数仍>1.1,采用HME混凝土可显著降低混凝土开裂风险系数,当控制入模温度≤28℃时,混凝土中心及表面开裂风险系数均<0.7。

图1 厚1.3 m、分段长度30 m侧墙开裂风险评估结果

当分段长度为15 m时,混凝土中心及表面开裂风险评估结果如图2所示。

由图2可知,采用HME混凝土后,在控制入模温度≤32℃时,混凝土中心及表面开裂风险系数均<0.7。

图2 厚1.3 m、分段长度15 m侧墙开裂风险评估结果

在早期施工期内,随着混凝土温度的降低,中心开裂风险系数增大,当中心温度降低至与环境温度平衡时,中心点开裂风险系数不再增大,并保留一定的残余风险系数。对于表面点,当早期施工期内混凝土温度与环境温度平衡时,混凝土开裂风险系数降低至0以下。因此,为了实现长期服役期内混凝土开裂风险系数<1.0,还应考虑服役期内环境温度变化对混凝土开裂风险的影响,将早期施工期内的开裂风险系数进一步控制在某一阈值以下。

仅考虑服役期内环境温度变化对1.3 m厚侧墙混凝土开裂风险的影响如图3所示。

图3 服役期内环境温度变化对混凝土开裂风险的影响

由图3可知,当环境温度升高时,混凝土开裂风险系数随之降低;当环境温度降低时,混凝土开裂风险系数随之升高。气温日变幅及寒潮对侧墙混凝土表面开裂风险影响较大,但相关温度变化引起中心点开裂风险系数增幅<0.2、表面点开裂风险增幅<0.9。气温年变幅对混凝土开裂风险影响程度相对最大,在暴露条件下,气温年变幅会导致1.3 m厚侧墙混凝土中心及表面点开裂风险系数分别增大0.62、0.65。对于中心点,如叠加施工期残余的风险系数,则混凝土最终开裂风险系数可能会>1.0。当采取单侧覆土的措施后,中心点风险系数增幅降低至0.43,配合施工期控制入模温度≤28℃、分段长度≤15 m,可实现1.3m厚侧墙在服役期内混凝土开裂风险系数<1.0。相应地,对于变形缝长度为40 m、厚1.0 m的侧墙,控制入模温度≤28℃、分段长度≤20 m时即可满足裂缝控制需求。基于上述评估结果,同时考虑混凝土清水外观对浆体量的需求,提出敞开段高抗裂、清水侧墙混凝土关键技术指标如表1所示。

表1 高抗裂、清水侧墙混凝土关键性能控制指标

2.2 混凝土性能室内试验

基于混凝土工作性及水桶试验等室内预试验结果,清水混凝土配合比初步确定胶凝材料总量为440 kg/m3,采取双掺粉煤灰和矿粉并控制矿粉掺量的体系,并重点评估了表2中不同配合比混凝土的性能,其中A组为基准混凝土,B组在A组的基础上采用抗裂剂等质量取代水泥,C组在B组的基础上采用流变改性材料等质量取代粉煤灰。

表2 混凝土的配合比 kg/m3

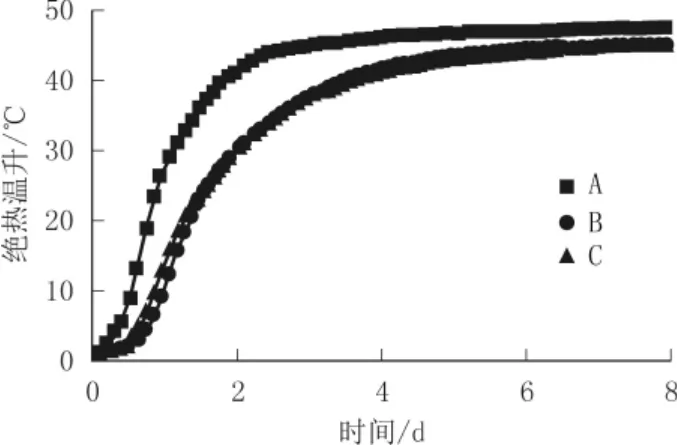

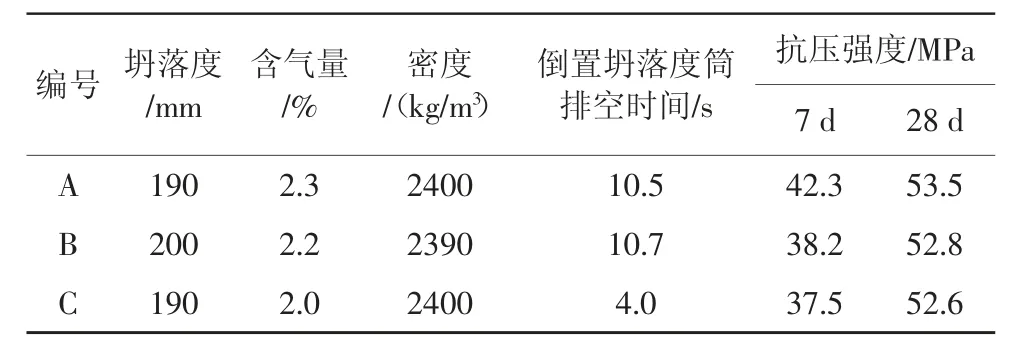

混凝土拌合物性能及抗压强度如表3所示,绝热温升测试结果如图4所示,自生体积膨胀变形测试结果如图5所示。

图4 混凝土的绝热温升

图5 混凝土的自生体积膨胀变形

表3 混凝土拌合物性能及抗压强度

由表3可知:

(1)混凝土坍落度、含气量符合表1的控制要求,实测新拌混凝土密度与设计密度偏差不超过0.3%,符合设计要求。A、B组混凝土的倒置坍落度筒排空时间相近,分别为10.5、10.7 s,进一步掺加流变改性材料后,可大幅使得混凝土倒置坍落度筒排空时间缩短至4.0 s,表明流变改性材料可显著改善新拌混凝土的工作性能。

(2)采用抗裂剂替代水泥后,混凝土7 d抗压强度有所降低,但28 d抗压强度相差不大,各组混凝土28 d抗压强度均符合设计要求。

由图4可知,A组混凝土的7 d绝热温升达到47.5℃,且混凝土绝热温升1 d与7 d的比值为62.9%,表明该组混凝土不仅绝热温升偏高,且早期发展速率较快;掺加具有温升抑制及微膨胀功能的抗裂剂后,B、C组混凝土的绝热温升相差不大,7d绝热温升分别为44.9、44.6℃,且混凝土绝热温升1 d与7 d的比值分别为48.6%、48.2%,表明混凝土的温升及早期发展速率显著降低,符合表1的控制要求。

由图5可知,尽管采取了大掺量矿物掺合料的措施,但A组混凝土持续处于收缩状态;掺加抗裂剂后,B、C组混凝土早期处于膨胀状态,7 d自生体积膨胀变形超过210με,28 d自生体积膨胀变形超过200με,均符合表1的控制要求。

2.3 混凝土室外构件试验

利用WISA模板制作了尺寸为1.8 m×1.2 m×0.2 m的模具,在模板表面涂刷花王脱模剂后,分别采用A、B、C组配合比浇筑的构件3 d拆模后外观如图6所示。

由图6可知,配合浇筑振捣等工艺措施后,采用C组配合比浇筑的构件外观色泽均匀,质感较好。

图6 混凝土构件外观

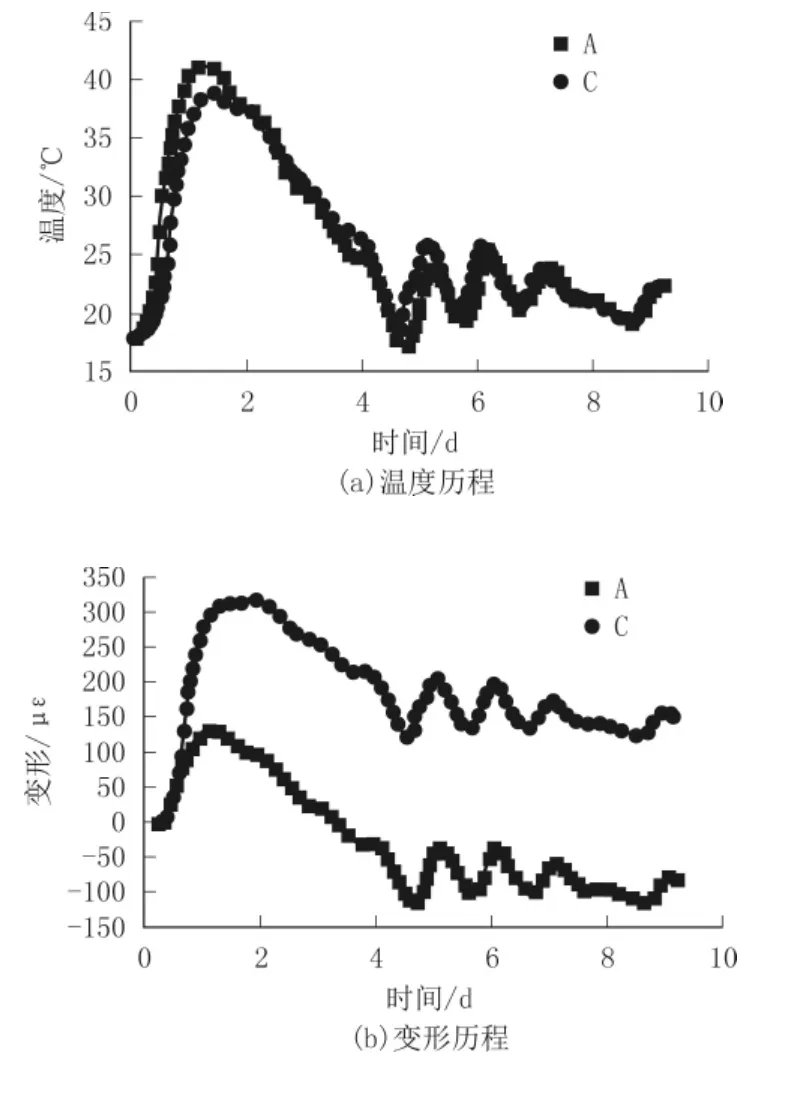

对采用A组配合比与C组配合比浇筑的构件进行的温度与变形监测结果如图7所示。

图7 构件混凝土温度与变形监测结果

由图7可知,采用A组配合比与C组配合比浇筑的构件温升分别为23.3、21.0℃,温升阶段最大膨胀变形分别为130.1 με、312.25με,单位温升膨胀变形分别为5.9、15.6με/℃,截止监测结束时的温降阶段单位收缩变形分别为11.5、9.7με/℃。即在本次试验尺度的构件上,相较于A组,采用C组配合比浇筑的构件温升降低了2.3℃,且温升阶段膨胀变形增大了164.4%,温降阶段收缩变形降低了15.6%。结合混凝土室内性能试验及室外构件试验结果,最终确定C组配合比作为江阴靖江长江隧道江北敞开段清水侧墙混凝土的配合比。

3 结论

(1)清水混凝土应在考虑混凝土抗裂性能的基础上再进行外观质量提升设计,而处于暴露环境条件下的混凝土在长期服役期内的开裂风险会受到环境温度的显著影响。因此,对于现浇隧道敞口段清水侧墙混凝土,应考虑早期施工期与长期服役期内的混凝土裂缝控制及外观质量提升的协同。

(2)在多场耦合机制抗裂性评估与设计先行的基础上,通过原材料优选,配合比优化,采用具有温升抑制及微膨胀功能的抗裂剂以及流变改性材料,实现了对混凝土工作性、温度及变形历程的有效调控,制备了满足要求的高抗裂清水混凝土。其倒置坍落度筒排空时间为4.0 s,7 d绝热温升为44.6℃,且1 d与7 d的比值为48.2%,7 d与28 d自生体积膨胀变形均超过200με,且后期收缩趋势较小,采用清水混凝土浇筑的构件外观色泽均匀,质感良好,达到了预期目标。