固废基免烧保温砖的制备及性能研究

2022-12-06陈刚蔡国俊黄峰梅江涛许斌

陈刚,蔡国俊,黄峰,梅江涛,许斌

(中建八局第三建设有限公司,江苏 南京 210046)

0 引言

随着国家对矿产需求的不断提高,因选矿产生的尾矿量也在逐年攀升。根据相关统计,2020~2021年我国工业固废利用量约20.59亿t[1],其中尾矿仅占3.12亿t。传统的建库堆放、就地填埋等措施不仅占用土地、污染生态环境,且在当地构成重大安全隐患。如何将尾矿砂高效利用,服务于国家发展建设,成为当前亟待解决的问题。

程云虹等[2]将高硅型铁尾矿进行机械力化学活化,并利用其替代部分水泥制备混凝土。研究表明,适量掺入可提高混凝土的抗硫酸盐腐蚀能力;杜颜胜等[3]利用铜尾矿作骨料制备矩形钢管再生混凝土,并探究其抗震性能。分析显示,该混凝土具有良好的变形能力;侯云芬等[4]利用铁尾矿粉为部分原材料制备水泥砂浆,并探究其掺量对砂浆性能的影响。分析表明,铁尾矿粉可减少砂浆的有害孔数量和整体孔隙率,将掺量控制在50%以内可有效改善砂浆的流动性;徐珊等[5]以尾矿、黏土以及活性污泥等为原材料,制备出抗压强度大于10MPa、透水系数为1.0×10-2cm/s的环保型透水砖;丁正东和孙家瑛[6]利用水玻璃为活性激发剂,珍珠岩尾矿、粒化高炉矿渣微粉为主要原料,经标准养护28 d制备出筒压强度大于7.0 MPa、密度等级900kg/m3的无熟料免烧陶粒。结合现有研究情况来看,部分尾矿存在一定的力学性能和化学活性,具备制作建筑材料的基础。

作为主要粮食生产大国,2020年我国的秸秆产量已达到8.56×108t[7]。受技术水平限制,农村常采用就地焚烧或自然降解等方式处理。不仅利用率较低,且容易造成大气污染。另一方面,废弃聚苯乙烯(EPS)因质量轻、回收难且无法自然降解,容易造成“白色污染”。就性能特征来看,秸秆和废弃EPS具有质量轻、隔热效果好等优点,利用其研制建筑保温材料,可显著提高二者的综合利用率。

本研究以超细尾矿粉为主要原材料,以改性EPS和小麦秸秆为填充料,水泥作胶凝材料,在活性激发剂的作用下,经自然养护研制出具有一定力学性能、耐久性和保温性能的固废基免烧保温砖。研究了秸秆和改性EPS用量对保温砖主要性能的影响,并对其配比进行优化设计。

1 实验内容

1.1 原材料

活性激发剂(AA):由水玻璃、Na2SO4和NaOH按质量分数4%、4%和2%配制形成,其余为自来水。其中水玻璃模数为1.5,波美度40;Na2SO4为粉末状,纯度≥98%;NaOH呈片状,纯度≥97%。

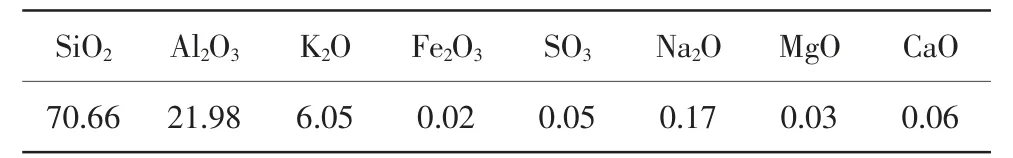

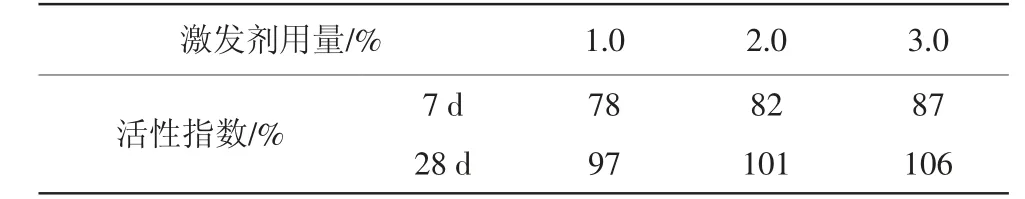

超细尾矿粉(STP):取自江苏省镇江市某矿场,由铜尾矿和铁尾矿按质量比1∶1混合形成。先置于高温环境下干燥,除去结合水等易挥发性物质,之后经高度研磨形成细度在1200~1500目的超细粉末,主要矿物组分见表1。活性激发剂用量分别为超细尾矿粉的1.0%、2.0%和3.0%时,其7、28 d活性指数满足S95级矿粉要求,具体指数见表2。

表1 超细尾矿粉化学组分 %

表2 超细尾矿粉活性指数

改性EPS:粒径约1.5~2.0 mm,堆积密度约5.3 kg/m3。使用前将表面清洗干净,于自然条件下风干后采用纯度≥98%的三乙醇胺改性,可有效缓解其上浮及憎水性。三乙醇胺用量以刚好完全包裹住EPS表面为宜。

秸秆(WS):选用小麦秸秆,先置于水中浸泡6 h,使其中糖分和纤维素析出,待自然条件下风干后切割成长度约1 cm、宽度小于1 mm的丝状体。

水泥:海螺牌P·O42.5水泥,其主要物理力学性能见表3。

表3 水泥的主要物理力学性能

1.2 固废基免烧保温砖的制备

先将活性激发剂、超细尾矿粉、小麦秸秆和水泥按设计比例混合均匀,经加水拌和形成具有可塑性而无明显泌水现象的混合体。将改性EPS与混合体拌和均匀,之后投入挤砖机,经2 MPa的挤出应力制成尺寸为240 mm×115 mm×90 mm,圆孔直径10 mm,孔隙率约40%的坯体。将坯体置于常温环境下养护28d,制备固废基免烧保温砖。坯体的外观形状见图1。

图1 坯体外观形状

1.3 试验方案

结合保温砖性能特征以及大量试验,确定活性激发剂、改性EPS和小麦秸秆用量为影响保温砖力学性能、耐久性和保温性能的主要因素。结合表2数据,控制活性激发剂和水泥分别取代超细尾矿粉质量的3%和12%不变,采用单因素试验方法探究改性EPS和秸秆用量对保温砖抗压抗折强度、质量与强度损失率以及导热系数的影响,并对其配比进行优化设计。

1.4 性能测试方法

1.4.1 力学性能

按GB/T 2542—2012《砌墙砖试验方法》,测试试件在标准条件下养护7、28 d的抗压、抗折强度。

1.4.2 耐久性

根据GB/T 2542—2012,对试件进行连续50次冻融循环试验,采用质量与强度损失率评价保温砖的耐久性,其中每10次冻融循环采集1次数据。

1.4.3 保温性能

待试件养护至28 d时,采用XIATECH-TC3000E型导热系数仪测定试件在25℃下的导热系数,每组试件为3块。为降低含水率对导热系数测试结果的影响,于试验前将各组试件统一放置在50℃环境下烘干12 h,待冷却至室温后进行导热系数测试。

2 结果与分析

2.1 改性EPS用量对保温砖性能的影响

以超细尾矿粉质量为基准,将活性激发剂和水泥取代量维持在3%和12%,在仅使用改性EPS为填充料的情况下考察其用量对保温砖力学性能、耐久性和保温性能的影响。

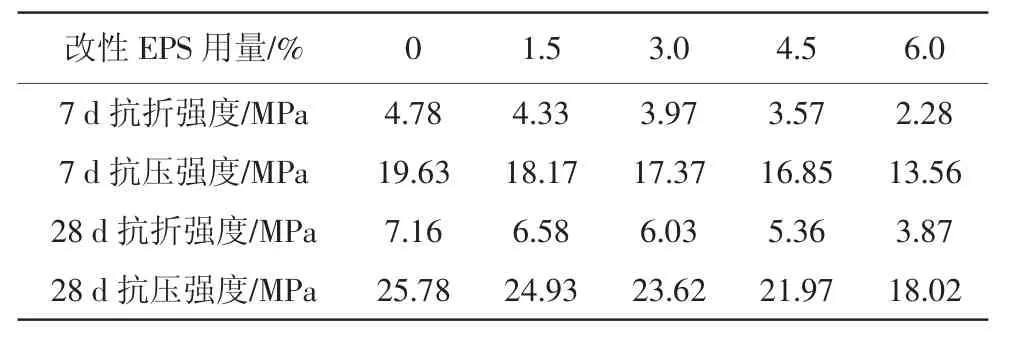

2.1.1 力学性能分析(见表4)

表4 改性EPS用量对保温砖力学性能的影响

由表4可见,提高改性EPS用量使不同龄期抗压、抗折强度均降低。未掺改性EPS时,材料7 d抗压和抗折强度分别为19.63 MPa和4.78 MPa。将改性EPS用量增加至1.5%、3.0%、4.5%和6.0%时,上述强度分别为18.17 MPa和4.33MPa,17.37 MPa和3.97 MPa,16.85 MPa和3.57 MPa,13.56 MPa和2.28 MPa,较未掺入时分别降低了7.4%和9.4%,11.5%和16.9%,14.2%和25.3%,30.9%和52.3%。

未掺入改性EPS时,28 d抗压和抗折强度分别为25.78 MPa和7.16 MPa。当改性EPS用量增加至1.5%、3.0%、4.5%和6.0%时,上述强度分别为24.93 MPa和6.58 MPa,23.62 MPa和6.03 MPa,21.97 MPa和5.36 MPa,18.02 MPa和3.87 MPa,较未掺改性EPS时降低了3.3%和8.1%,8.4%和15.8%,14.8%和25.1%,30.1%和45.9%。

2.1.2 耐久性分析

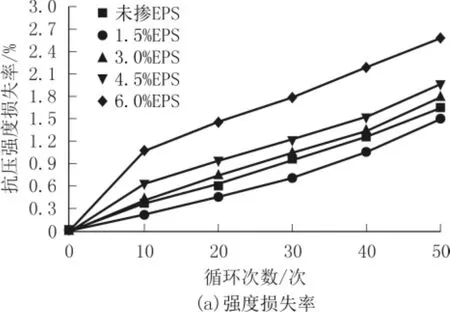

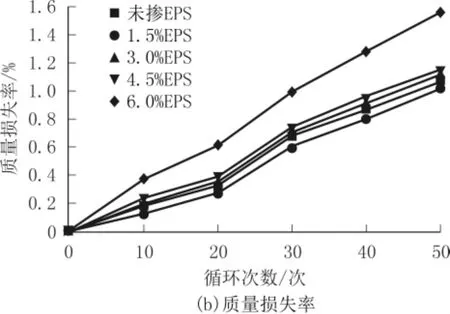

将改性EPS用量控制在0~6%,考察0~50次冻融循环下的质量及抗压强度损失率,结果见图2。

图2 改性EPS用量对保温砖耐久性的影响

根据图2可知,随着改性EPS用量增加,保温砖的抗压强度损失率先减小后增大。未掺入改性EPS时,经50次冻融循环后的抗压强度损失率为1.63%。将用量增加至1.5%时,抗压强度损失率减小至1.5%;将改性EPS用量继续增加至3.0%、4.5%和6.0%时,抗压强度损失率分别为1.78%、1.96%和2.58%,较未掺改性EPS时增大9.2%、20.2%和58.3%。

改性EPS用量对质量损失率的影响规律与强度相似。未掺改性EPS时50次冻融循环后的质量损失率为1.07%;当用量为1.5%时,质量损失率减小至1.01%;将用量进一步增加至3.0%、4.5%和6.0%时,质量损失率分别为1.12%、1.16%和1.56%,较未掺入时增大4.7%、8.4%和45.8%。

2.1.3 保温性能分析

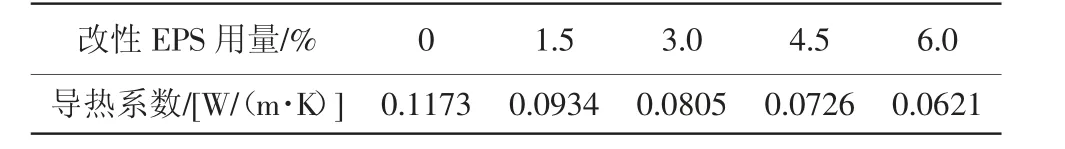

在不同改性EPS用量下,保温砖的导热系数见表5。

表5 改性EPS用量对保温砖的保温性能影响分析

由表5可见,增加改性EPS用量使材料的导热系数逐渐降低。未掺EPS组的导热系数为0.1173 W/(m·K),将改性EPS用量增加至1.5%、3.0%、4.5%和6.0%时,导热系数分别为0.0934、0.0805、0.0726和0.0621 W/(m·K),较未掺入时降低了20.4%、31.4%、38.1%和47.1%。

综合以上分析,利用改性EPS为填充料可提高材料的保温性能,但力学性能降低。材料的耐久性受其用量影响,呈先提高后降低的趋势。当改性EPS用量增加至6.0%时,对材料的力学性能和耐久性已产生较大影响。结合以上数据分析,确定改性EPS的最佳用量为4.5%。

2.2 秸秆用量对保温砖性能的影响

在固定改性EPS用量为超细尾矿粉质量4.5%的基础上,将秸秆用量控制在2%~8%。考察秸秆用量对保温砖力学性能、耐久性和保温性能的影响规律。

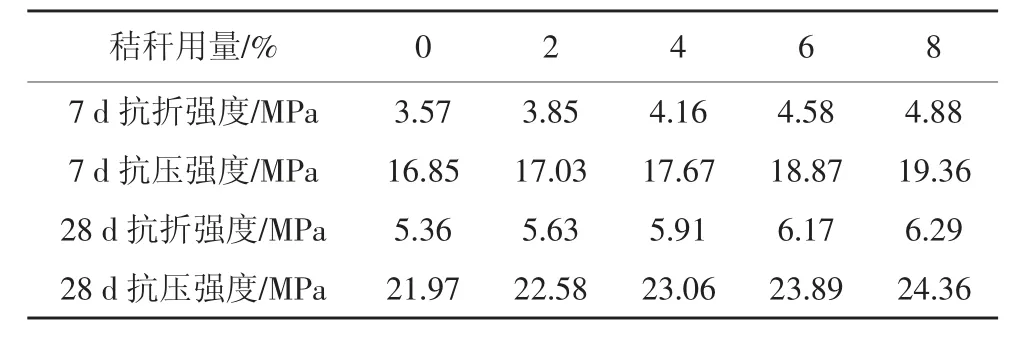

2.2.1 力学性能分析(见表6)

表6 秸秆用量对保温砖力学性能的影响

观察表6,增加秸秆用量,材料7、28 d强度均提高。秸秆用量为2%、4%、6%和8%时,7 d抗压和抗折强度分别为17.03 MPa和3.85 MPa、17.67 MPa和4.16 MPa、18.87 MPa和4.58 MPa、19.36 MPa和4.88 MPa,较未掺入组提高了1.1%和7.8%、4.9%和16.5%、12.0%和28.3%、14.9%和36.7%。

秸秆用量为2%、4%、6%和8%时,28 d抗压和抗折强度分别为22.58 MPa和5.63 MPa、23.06 MPa和5.91 MPa、23.89 MPa和6.17 MPa、24.36 MPa和6.29 MPa,较未掺入时提高了2.8%和5.0%,5.0%和10.3%,8.7%和15.1%,10.9%和17.4%。

为探究固废基免烧保温砖的强度形成机理,待试件养护至7、28 d时,对改性EPS用量6%,秸秆用量8%的保温砖进行X射线衍射分析,结果如图3所示。

结合图3分析,将试件养护至7 d时,其主要成分为石英和钙矾石。在早期养护阶段,水泥先参与水化反应,生成C-SH凝胶和钙矾石。在尾矿砂的精细化处理过程中,因破碎、高度研磨使颗粒体表面的致密结构破坏,造成部分Si—O和Al—O键的断裂。结合活性激发剂的作用,使其具备一定的化学活性。其中部分SiO2与Ca(OH)2反应,继续生成C-S-H凝胶,Al2O3经历一系列反应形成钙矾石。将小麦秸秆浸泡可降低其可溶性纤维质素及糖分含量,因其具有一定的韧性,适当掺入可改善保温砖力学性能。改性EPS本身不具备化学活性和胶凝作用,故提高其用量使抗压、抗折强度均降低。

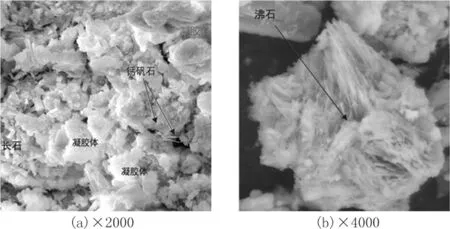

随着养护时间的延长,活性激发剂的作用逐渐凸显。Na2SO4在碱性环境下可与游离Ca2+及AlO2-等反应继续生成钙矾石、沸石和钠长石;在碱性环境下,超细尾矿粉中的部分SiO2、Al2O3与OH-反应生成C-S-H凝胶以及钙沸石;水玻璃水解不仅释放大量H4SiO4凝胶和OH-,在与Na+、K+及水玻璃中的游离态基团反应后可生成其他胶凝产物。本试验采用的超细尾矿粉细度在1200~1500目,比表面积大,可使上述反应进行得更快、更充分。图4为保温砖的SEM照片。

图4 保温砖的SEM分析

根据图4所示的形貌特征可观察到明显的C-S-H凝胶、针尖状钙矾石、条状长石和纤维状沸石。

2.2.2 耐久性分析

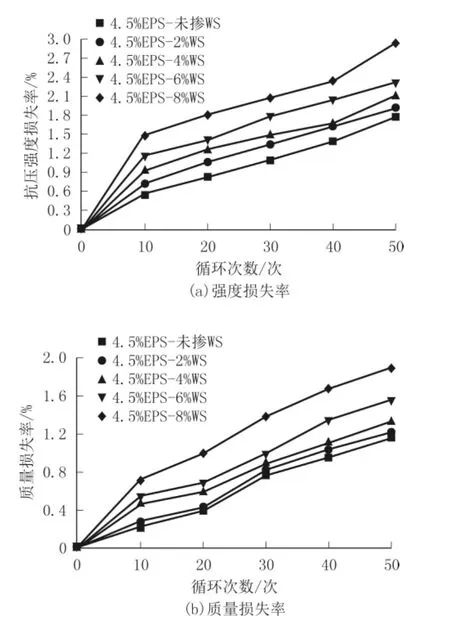

将改性EPS用量控制在4.5%,改变秸秆用量,计算0~50次冻融循环下的质量及抗压强度损失率,结果见图5。

图5 秸秆用量对保温砖耐久性的影响

结合图5分析,提高秸秆用量使材料的抗压强度及质量损失率均增大。秸秆用量为2%、4%、6%和8%时,抗压强度及质量损失率分别为2.11%和1.21%,2.31%和1.33%,2.55%和1.55%,3.26%和1.89%。较未掺入时分别增大了7.7%和4.3%,17.9%和14.7%,30.1%和33.6%,66.3%和62.9%。

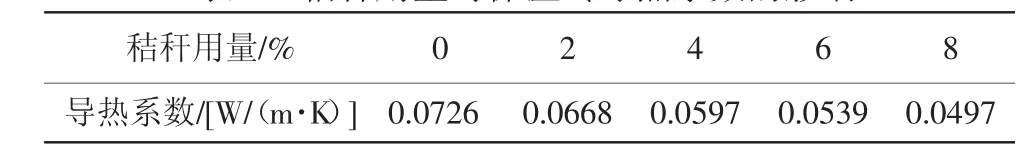

2.2.3 保温性能分析(见表7)

表7 秸秆用量对保温砖导热系数的影响

分析表7数据,材料导热系数随秸秆用量的增加而逐渐降低。秸秆用量分别为2%、4%、6%和8%时,导热系数分别较未掺入时降低8.7%、21.6%、34.7%和46.1%。

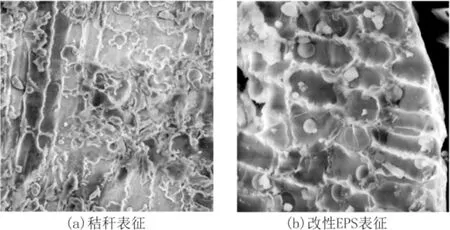

为研究改性EPS和秸秆用量对材料保温性能和耐久性的影响机理,待试件养护至28 d时,对其内部填充料进行扫描电镜分析,结果如图6所示。

图6 填充料的SEM照片

由图6可见,秸秆的表面较为致密,未发现明显孔隙。受超细尾矿粉和活性激发剂中部分盐溶液的封堵作用,将秸秆表面的孔隙转化成若干个封闭的孔洞,在提高其整体密实度的同时,也能适当改善保温性能。因其具有一定的韧性,使得材料抗压、抗折强度提高,导热系数降低。但考虑到秸秆的抗冻及耐腐蚀能力差,使得材料强度及质量损失率增大。改性EPS分布在材料内表面上,因其抗冻能力强,少量掺入可改善保温砖的耐久性。观察其周边没有明显胶凝类物质,从形貌角度说明了改性EPS与其他材料间的粘结效果较差,故降低了胶凝材料的整体效果。

结合以上分析,在改性EPS用量在4.5%的基础上,将秸秆用量控制在4%~6%,固废基免烧保温砖满足GB/T 2542—2012规定的7 d抗压强度≥17.5 MPa,抗折强度≥3.5 MPa,28 d抗压强度≥23.0 MPa,抗折强度≥5.5 MPa,冻融循环50次下的抗压强度损失率≤2.5%,质量损失率≤1.5%,导热系数≤0.055 W/(m·K)。

3 结论

(1)保温砖在养护过程中,水泥先参与水化反应生成CS-H凝胶、钙矾石并提供碱性环境。在活性激发剂作用下,超细微矿粉中的部分SiO2、Al2O3与Ca(OH)2等反应继续生成C-S-H凝胶以及新的硅铝酸盐产物,如钙矾石、沸石和钠长石等。在C-S-H凝胶和新的化学结合力作用下,使其产生强度和耐久性。

(2)形貌分析显示,改性EPS与其他材料间的粘结效果较差,造成保温砖力学性能和耐久性的降低;秸秆经超细尾矿粉和部分盐溶液的封堵作用,将表面的孔隙转化为若干封闭的孔洞,又因为其本身具有一定韧性,可提高保温砖的力学性能和保温性能。

(3)综合分析,将改性EPS用量维持在4.5%,秸秆用量控制在4%~6%,固废基免烧保温砖满足GB/T 2542—2012规定的7 d抗压强度≥17.5 MPa,抗折强度≥3.5 MPa,28 d抗压强度≥23.0 MPa,抗折强度≥5.5 MPa,冻融循环50次下的抗压强度损失率≤2.5%,质量损失率≤1.5%,导热系数≤0.055 W/(m·K)。