宜兴煤业沿空掘巷窄煤柱合理尺寸及支护研究

2022-12-06杨郁虎

杨郁虎

(山西焦煤汾西矿业宜兴煤业有限责任公司,山西 孝义 032300)

1 工程概况

山西汾西宜兴煤业有限责任公司2号煤层位于山西组中下部第二沉积旋回序列中,1207工作面煤层厚度1.39~2.39 m,结构复杂。顶板为泥岩、砂质泥岩,局部为细砂岩,厚度变化大,底板为泥岩或砂质泥岩,见表1.工作面地表东部440 m为泉则窊村,南部紧邻庞庄村(村北位于工作面上部),西南方向670 m为孟南庄村,北部710 m为寨上村(已搬迁)。工作面井下东部和南部均为2号实体煤层,西部为一采南轨道巷,北部为1206采空区。为提高资源利用率、采出率,设计在1207工作面摒弃传统的25~35 m区段煤柱,采用窄煤柱掘巷工艺,为保障1207运输巷围岩稳定性,对合理煤柱宽度及方案应用效果展开相关研究。

表1 煤层顶底板情况

2 区段煤柱合理宽度理论分析

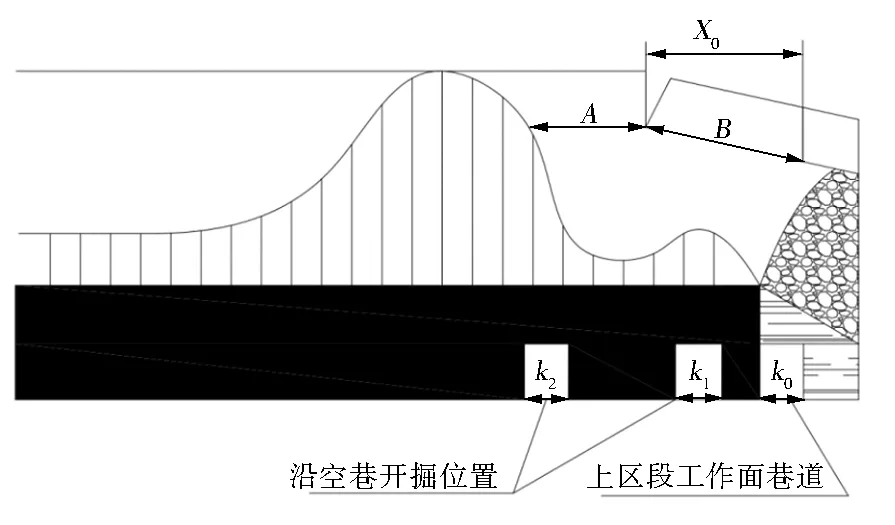

沿工作面长度方向取剖面,采空区边缘附近老顶发生断裂,老顶断裂位置对于区段煤柱所受的压力及稳定性具有关键的作用,采用窄煤柱护巷工艺时可依照老顶断裂线与煤柱的相对位置分为3种情况[1]:位于上区段采空区上方、位于窄煤柱或沿空巷道上方及位于巷道实体煤壁上方。当老顶发生断裂位置位于上区段采空区上方时,此时煤柱所受的压力最小,沿空巷道围岩稳定性最好;当断裂位置位于煤柱上方或沿空巷道上方时,煤柱上方老顶岩块长度较大,导致煤柱所受压力较大,煤柱易失稳破坏,同样不利于沿空巷道围岩稳定;老顶在采空区宽度方向边缘附近发生断裂后,上覆岩层会向煤层传递的支承压力可分为两部分,见图1.

图1 留设煤柱合理位置分析模型

工作面周期来压步距在实际计算中可以视为关键块体B的长度,参考邻近1206工作面回采期间老顶平均周期来压步距为14.32 m,确定采空区边缘基本顶破断块体B的长度为14.34 m,根据板的屈服线分析法计算得到块体B的侧向跨度为15.5 m.避免老顶断裂位置位于煤柱上方或沿空巷道上方,当老顶断裂位置距采空区边缘的距离x0为9~15 m时,可将沿空巷道布置在关键块B下方,即图1所示的k1区域,此时护巷煤柱宽度可为1~9 m;若x0宽度为0~6 m时,应考虑将沿空巷道布置在k2区域,此时护巷煤柱宽度应不小于3 m.

采用极限平衡理论可推算得到破断位置x0[2]:

(1)

式中:M为工作面采高,1207工作面取2.4 m;A为测压系数,A=μ/(1-μ),泊松比μ=0.39,则A=0.639;c0为顶板岩层粘聚力,取6.8 MPa;K为应力集中系数,取2.1;φ0为摩擦角,取41°;H为埋深,取190 m;γ为顶板岩层容重,取0.025 MPa/m;Pz为上区段回采巷道煤柱侧支护阻力,取0 MPa。

通过式(1)计算得到采空区边缘断裂线x0=0.73 m,因此应将沿空巷道布置在k2位置。窄煤柱宽度的理论计算公式B=x0+x1+x2,其中x0为采空区边缘煤壁塑性破坏的深度,同样为老顶断裂线的位置,x2为沿空巷道煤帮塑性破坏的深度,x3=a/2f,a为巷道宽度,为5 m;f为两帮煤岩体普氏坚固系数,为1;x2=2.5 m;x1=(x0+x2)(30~50%),得到x1的取值范围0.969~1.615 m,最终得到区段煤柱宽度B的取值范围为4.199~4.845 m,由此可知,窄煤柱宽度的合理宽度不应小于5 m.

3 区段煤柱合理宽度模拟研究

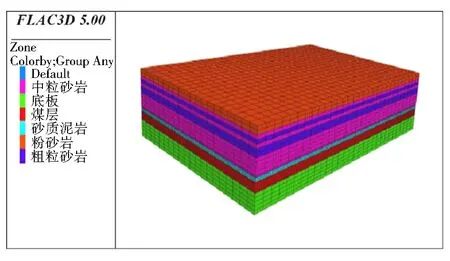

进一步探究窄煤柱宽度对于沿空巷道稳定性的影响,以宜兴煤业1207工作面为背景,参照综合柱状图建立FLAC3D有限元三维数值模型[3-4],沿空巷道断面尺寸宽、高为5.0 m、4.0 m,模型长400 m,高320 m,厚70 m,工作面长度为180 m,回采长度为200 m,沿空巷道布置在采空区边缘附近,工作面顶板所建地层厚度50 m,模型详细情况如图2所示,模型上方未建立的地层总厚度约为140 m,上表面施加3.6 MPa垂直均匀作用力,沿空巷道及煤层附近加密网格的划分,模型选用摩尔-库伦本构模型,模型建立完毕首先进行初始平衡计算,计算平衡后进行不同煤柱宽度条件下沿空巷道的开挖,护巷煤柱宽度设计为5~10 m.

图2 FLAC3D数值模拟模型

沿空巷道开挖模拟计算平衡后,在沿空巷道长度方向中部取垂直剖面,给出沿空巷道周边顶板垂直位移和水平位移的变化规律如图3所示,沿空巷道顶板垂直位移峰值偏煤柱一侧,垂直位移量随着煤柱宽度的增大而减小,顶板的水平位移随着煤柱宽度的增大而增大,煤柱宽度为5 m、6 m时,顶板下沉量向煤柱帮偏斜明显,表明此时煤柱承载能力较差,无法抑制顶板的下沉;煤柱宽度大于7 m时,顶板下沉量峰值在巷道中部附近达到最大值,表明此时煤柱与实体煤帮承载性能相当,窄煤柱已具有良好的承载性能,煤柱宽度为7 m时,顶板水平位移较小且均匀,表明此时顶板回转下沉量较小。在煤柱宽度设计选择时,同时需综合考虑经济成本,煤柱宽度越大,意味着资源利用率越低,由此可知,窄煤柱宽度为7 m最为合理。

图3 不同煤柱宽度条件下围岩变形规律

4 可行性及应用效果研究

4.1 方案可行性模拟研究

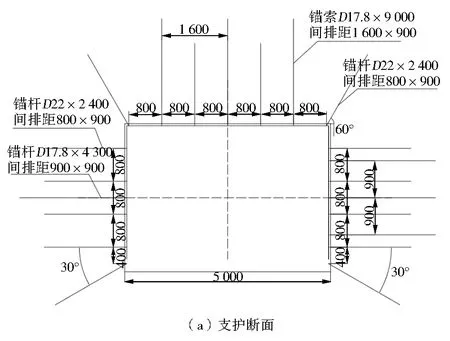

宜兴煤业1207运输巷沿空掘巷阶段支护参照邻近矿井类似地质条件下的支护方案进行设计,顶板及两帮均采用锚网索联合支护,顶锚杆采用D22 mm×2 400 mm的螺纹钢锚杆,角锚杆向外侧倾斜30°,间排距0.8 m×0.9 m,配套使用110 mm×110 mm×10 mm蝶形托板,减磨垫及半球垫,使用CKb2335、K2360锚固剂各1支,锚固剂长度不小于900 mm,预紧力40 kN.顶板锚索规格D17.8 mm×9 000 mm,使用CKb2335锚固剂1支和K2360锚固剂2支,预紧力200 kN,采用五花布置,间排距为1.6 m×0.9 m.帮锚杆规格与顶板相同,间排距均为0.8 m×0.9 m,锚固剂长度不小于600 mm,帮部锚索规格D17.8 mm×4 300 mm,窄煤柱帮锚索采用三花布置,布置间排距1.8×0.9m,实体煤帮每排布置1根锚索,排距0.9 m.巷道顶、帮网必须布置均匀,网片搭接距离100 mm,链网丝间距为200 mm,链网时采用14号铁丝对折成双股,双丝双扣,绑扎牢固,拧结量不得少于3圈,网片要铺平、铺展紧贴顶帮,1207运输巷支护断面见图4(a),垂直位移见图4(b),水平位移见图4(c)。

图4 1207运输巷支护方案及顶板变形量模拟结果(mm)

为考察1207运输巷支护及窄煤柱留设宽度的可行性,采用前文所述数值模型进行1207运输巷支护后的开挖模拟计算,支护前顶板下沉量最大值为258 mm,水平位移最大值为58 mm,支护后顶板下沉量最大值为112 mm,水平位移量最大值为32 mm,顶板下沉量峰值减小幅度为56.5%,顶板水平位移量峰值减小幅度为44.8%,巷道顶板变形量显著降低,所设计的支护方案可保证沿空巷道围岩稳定。

4.2 掘巷阶段应用效果分析

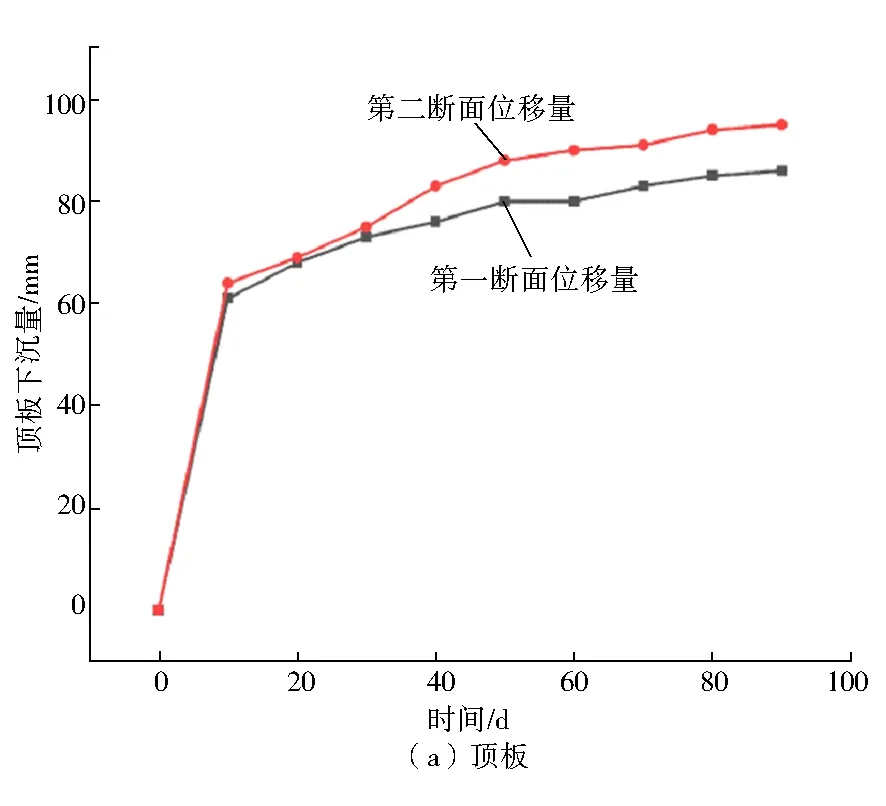

1207运输巷掘巷期间留设7 m的护巷煤柱,采用上述支护方案,工程实践阶段监测其顶板下沉量和两帮移近量,得到巷道表面变形量变化曲线如图5所示,掘巷前40 d,巷道表面变形量逐渐增大,掘巷40 d后,巷道变形量基本不再增大,监测的两个断面顶板下沉量稳定在85~95 mm,两帮移近量稳定在70~90 mm,表面变形量在合理范围内,1207运输巷围岩控制效果良好。

图5 掘巷阶段巷道表面位移曲线

5 结 语

以宜兴煤业1207运输巷沿空掘巷为背景,运用理论分析计算、数值模拟、矿压监测等手段,对合理区段煤柱宽度及支护进行研究,得到主要结论如下:

1) 1206工作面采空区边缘附近老顶断裂位置深入实体煤壁深度为0.73 m,区段煤柱宽度不应小于5 m.

2) 顶板下沉量随着煤柱宽度增大而减小,煤柱宽度为7 m时在安全、经济方面效益最好。

3) 1207运输巷采用锚网索联合支护方案掘巷期间,顶板下沉量最大值为85~95 mm,两帮移近量最大值为70~90 mm,巷道表面变形量在合理可控范围内,成功提高了煤炭资源利用率,可在宜兴煤业后续回采面推广应用。