易燃特厚煤层综放开采采空区注氮技术应用研究

2022-12-06高永胜

高永胜

(山西焦煤山煤国际长春兴煤业有限公司,山西 大同 037100)

1 工程概况

山西焦煤山煤国际长春兴煤业有限公司(长春兴矿)103综放工作面开采22号煤层,工作面倾斜长度148.8 m,可采煤壁长151.5 m,走向长度为760 m,可采走向长度为680 m,停采线位于西胶带大巷外帮77.5 m处,煤层平均厚度为12.5 m,有三层夹矸,第一层夹矸距离该煤层顶板0.6 m,平均厚0.4 m,第二层夹矸距离该煤层顶板2.2 m,平均厚0.4 m,第三层夹矸距离该煤层底板5.2 m,平均厚0.1 m,结构复杂。工作面煤层呈现单斜构造,走向为168~152°,倾向为78~62°,平均倾角2°,工作面地面标高1 238~1 350 m,煤层底板标高633~838 m,平均埋深558 m.矿井为低瓦斯矿井。自燃倾向性等级为Ⅱ类,属自燃煤层。为保障工作面安全高效生产,对103工作面采空区注氮工艺及效果展开相关研究。

2 煤自然发火的指标气体测试

为掌握长春兴矿现阶段所采22号煤层自然发火特性,以便更好的指导综放工作面的防灭火工作,对103综放工作面煤样进行自燃特性实验[1],根据实验室测定数据整理得到气体浓度随温度变化曲线如图1所示。

根据图1所示结果可以看出,当煤样升温到30 ℃时,开始产生CO2、CO气体,温度达到90 ℃及以上时,CO2、CO气体浓度的增长速度均明显加快,说明此时煤样开始迅速的氧化反应;煤样温度达到100 ℃、140 ℃、170 ℃时,分别开始产生C2H6、C2H4、C3H8气体,当温度达到190 ℃时,开始出现C2H2气体。综上可知,可将CO气体作为采空区自燃情况监测预警指标性气体,C2H6、C2H4等烷氢类气体作为辅助性判定指标;当监测到CO浓度增长速度加快,说明此时采空区温度以达到90 ℃以上,需发出预警;当监测到C2H4、C3H8气体表明温度已超过140 ℃,应立即采取灌浆、注氮等强有力的灭火措施。

图1 各种气体浓度随温度变化曲线

3 注氮方案设计

3.1 注氮防灭火工艺方案选择

1) 注氮方法与注氮制度。开放式注氮是在未封闭的情况下进行的一种注氮方式[2]。适用于推进中的工作面采空区早期自燃的防灭火工作。封闭式注氮(闭区注氮)是为控制火情或防治瓦斯爆炸,将发生火灾或积聚瓦斯的区域先封闭后进行注氮,防止工作面正常回采期间采空区自燃应采用该种注氮方式。根据采空区注氮是否连续可连续性、间歇性两种注氮制度,非连续性注氮:对于采空区自然发火危险性不强的矿井,在工作面正常回采期间,可采用间断非连续性注氮。实际工作中根据对火情预测的实际情况,和对自燃危险的重点地段进行注氮,长春兴矿103综放工作面煤层厚度大,采空区遗煤较多、煤体自然发火期短,因此,由此设计采用连续性注氮方式。

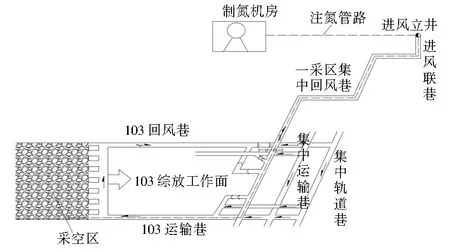

2) 注氮工艺方式选择。埋管工艺形式根据具体情况而定。当不采取灌浆方法,且采空区无水时,优先采用直管拖管注氮方法,拖管采用液压千斤顶支柱完成,保持注氮口距工作面15 m.对重点防灭火地点,采用埋弯管注氮方法,此时应采用交替埋管方法,距离工作面25 m时实施交替管。交替埋管工艺形式:沿着运输巷道下帮紧贴底板安设站管,站管的长度为巷道高度,站管上部1 m长的部分为条形眼,顶部管孔用铁板焊封,防止煤、矸将站管堵塞,其余部分的焊接必须严密,以防止进水,站管周围利用木垛保护站管。第一路站管及管路在开采时埋设,以后工作面每推进25 m安设站管及管路,如此交替进行,直至采终。103工作面注氮管路如图2所示。

图2 103综放工作面注氮管路示意

3) 注氮地点与管口的安全最小距离。埋管安全最小距离主要是防止和避免因大气喘息使氮气回流。所谓氮气回流工作面是指因大气压力变化,采空区发生“喘息”导致大量采空区气体从进风侧涌出的现象(一般工作面上游进风侧漏风总是流向采空区的,当外界大气压力突然下降时,采空区内部气体压力相对较高,膨胀涌出进入工作面)。采空区温度变化主要是受工作面通风风流温度的影响,说明采空区内的冷却带比较宽,计算冷却带宽度取25 m,根据以上的划分,结合本矿采空区上下帮两巷不落空隙比较大的实际情况,本设计在采用埋管注氮中,取埋入采空区的注氮管口距离工作面位置的安全最小距离为15 m.

3.2 注氮防灭火参数确定

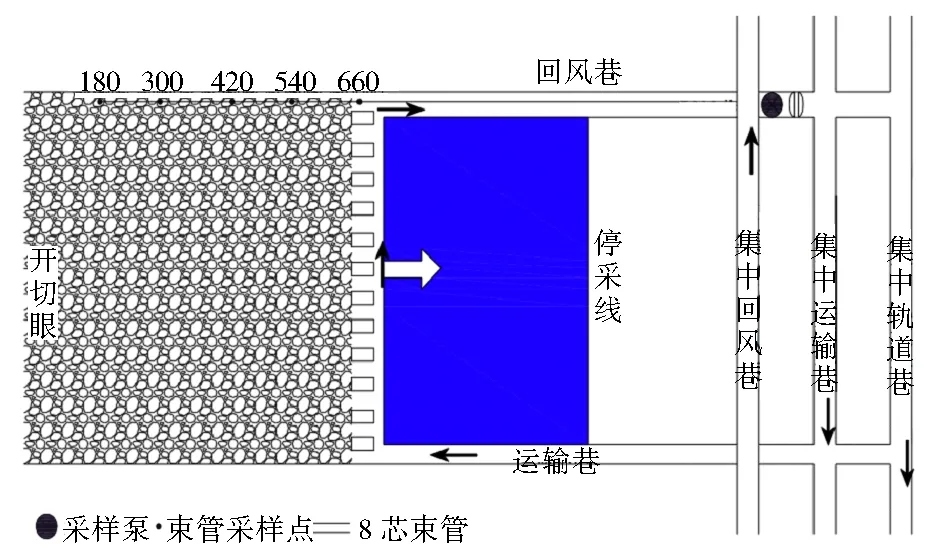

1) 采空区防火耗氮量的计算。供氮能力(1个工作面注氮量)可按公式(1)计算[3]:

(1)

2) 输氮管路、输氮流量与压力的计算。矿用输氮管路直径按公式(2)计算[4]:

(2)

式中:QN为最大输氮流量,m3/min;D为注氮管路最小直径,mm;V为管道内允许流速,当氮气压力为0.3~0.6 MPa时,V选为20 m/s.考虑到长春兴矿注氮输送管路最远距离较长,阻力损失较大,实际选型主干管选择D159 mm管路,支管选择D108 mm管路。

3.3 束管监测系统布置

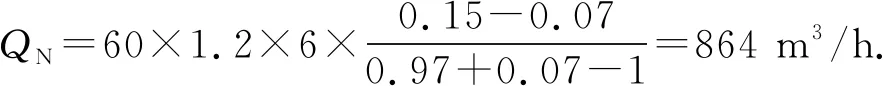

103工作面采空区布置束管监测系统,从切眼处开始布置,采样点布置间距120 m,采用埋管法布置,8芯束管埋设在103回风巷道煤柱帮水沟底部,在工作面推进至预先设定的采样点时,引出单芯束管穿入PE管内,起到保护束管的作用,然后将束管抬升2.5 m固定在煤柱帮,采用木垛支撑稳定、保护束管,束管末端安装采样器,为保证取样的精度,每次取样时预先抽排15 min束管内气体,束管监测系统布置如图3所示。

图3 束管监测系统(m)

4 注氮防灭火效果监测与评价

4.1 采空区氧气、一氧化碳浓度变化规律

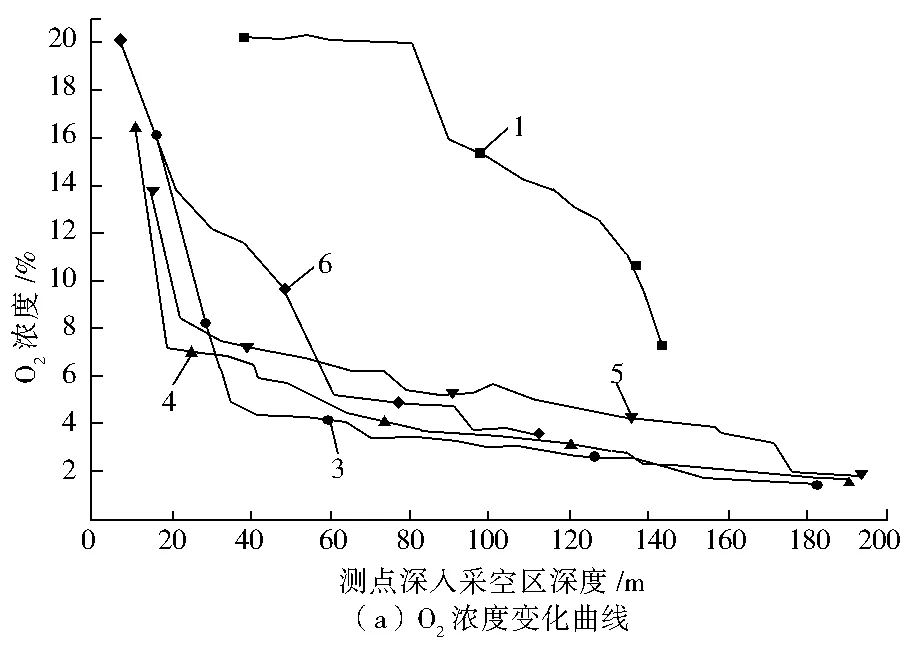

根据束管监测系统监测数据,得到连续注氮条件下103综放工作面采空区内CO、O2浓度随着各测点深入采空区距离的变化规律如图4所示,1号测站位于切眼处,深入采空区70 m之前,工作面回采初期未采取注氮措施,采空区内氧气浓度始终稳定在20%左右,表明此时采空区存在较大的自燃隐患,工作面开挖68 m后,开始向采空区内采取24 h连续注氮工艺,注氮量约 600 m3/h,持续注氮5 d后,工作面推进了约60 m,采空区氧气浓度下降至12%左右。后续各测点在连续注氮条件下,在束管测点深入采空区约30 m后,氧气浓度迅速降低至8%左右,之后随着测点深入采空区,氧气浓度进一步逐渐减小至更低水平。采空区内CO浓度持续稳定在200×10-6以下,CO来自氧化带内浮煤的缓慢氧化,表明此时采空区温度保持在90 ℃以下。综上可知,通过连续注氮工艺可迅速降低采空区氧气浓度,对采空区遗煤起到良好的惰化作用,消除了采空区自然发火的可能性。

图4 采空区O2浓度、CO浓度变化趋势图

4.2 采空区“三带”变化及防灭火效果分析

连续注氮条件下,103综放工作面采空区自燃“三带”宽度基本稳定,散热带深入采空区0~25 m,氧化带深入采空区25~41 m,窒息带深入采空区41 m以上,注氮前后对于采空区散热带宽度影响较小,对于氧化带宽度影响显著,氧化带宽度减小了约80 m,窒息带向工作面方向前移了约100 m.根据近一年的束管监测结果,长春兴矿103综放工作面采空区连续注氮起到了惰化采空区、减小氧化带宽度、使采空区尽早实现窒息带的效果,保证了综放工作面的顺利推进。

5 结 语

1) 通过对长春兴矿22号自燃特性实验研究,基本确定了该煤层自燃特征,建立以CO为指标性气体、以C2H6、C2H4等烷氢为辅助性气体的预测预报指标。

2) 根据103综采放顶煤工作面煤层厚、遗煤多、易自燃的特点,设计采空区注氮防灭火工艺技术及参数,采用开放式连续注氮方法,注氮管路主干管选择D159 mm管路,支管选择D108 mm管路。

3) 连续注氮条件下,103综放工作面采空区氧气浓度保持在8%以下,氧化带宽度减小约80 m,起到明显惰化采空区的效果,消除了采空区自然发火的可能性,为高产高效综放面开采提供可靠的安全保障。