电厂630 MW 机组宽温脱硝催化剂设计方案研究

2022-12-05王星星

王星星

(国能粤电台山发电有限公司,广东 台山 529000)

1 脱硝系统研究

台山电厂初装机容量为5 台600 MW 和2 台1 000 MW 等级机组。一期工程1~5 号机组为5 台600 MW 机组,“十四五”期间分别将1/3/4/5 号机进行升级为630 MW。1 号机组作为宽温脱硝催化剂技术示范落地机组。基于设计参数,以及实际烟气参数,完成宽温催化剂的选型设计,并进行性能及安全性评估。国家能源集团北京低碳清洁能源研究院进行宽温脱硝催化剂开发,适用温度区间为240~420 ℃[1-2]。

1 号机组设置并列两台SCR 反应器,布置在省煤器与空预器之间。反应器尺寸为15 490 mm×8 760 mm×20 m(长×宽×高),催化剂按照8×9 形式布置(8×8 为标准模块,1×8 为非标模块)。2013 年3 月,脱硝系统上、中层安装康宁催化剂;2017 年5 月下层加装国电龙源催化剂。脱硝反应剂为无水液氨,氨含量为99.6%。每台SCR 反应器各设置一套氨/空气混合系统,用于氨与稀释空气的混合。

1.1 脱硝系统进出口参数

锅炉在BMCR 工况脱硝系统入口烟气中污染物成分(标准状态,干基,6%O2):烟尘浓度的设计值为14 g/Nm3、NOx浓度的设计值为300 mg/Nm3,SO2浓度的设计值为1 750 mg/Nm3,SO3浓度的设计值为50 mg/Nm3,Cl(HCl)浓度的设计值为50 mg/Nm3。锅炉设计煤种下不同。省煤器出口(设计煤种)湿烟气量/温度:BMCR 工况下4 509 074 m3/h/366℃,50%THA 工况下1 844 268 m3/h/296℃。锅炉BMCR 工况烟气成分(湿基、过量空气系数为1.20)Vol%:O2为3.25,SO2为0.04。SCR 出口污染物浓度(6%O2,标态,干基):NOx<50 mg/Nm3,NH3≤3 ppm。

1.2 脱硝系统实际运行分析

1 号机设计煤种全硫检测数据为0.4%,SO2浓度为1 750 mg/Nm3(按0.7%设计),SO3浓度为50 mg/Nm3。根据DCS 数据显示,机组启炉时SO2浓度大概为500~700 mg/Nm3。低负荷时烟气中NOx浓度高,高负荷时烟气中NOx浓度低。从锅炉点火到并网经历10~12 h,并网负荷为30 MW,并网3 小时后负荷升至160 MW,烟气温度达到约290 ℃,宽温催化剂改造前要求烟温290 ℃投氨。宽温改造后,要求烟温270 ℃投氨。机组在240 MW~630 MW 稳态运行期间,脱硝系统入口烟气温度为310~360 ℃,SO2在600~1 400 mg/Nm3范围内波动。

2 设计方案评估

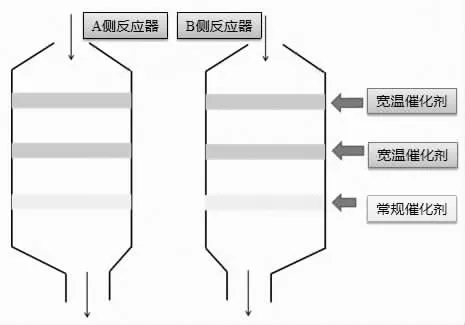

基于脱硝系统进出口参数和实际运行情况分析,对1 号机宽温催化剂更换方案进行可行性评估和设计。更换方案为在2021 年11 月将上、中层催化剂更换为由宽温催化剂,第三层催化剂保持不变。方案实施后,实现机组脱硝系统烟温达到270 ℃(并网前)即可投氨运行,在0~100%负荷范围内,出口NOx浓度满足超低排放标准。图1 为宽温催化剂更换后系统布局。

图1 宽温催化剂更换后脱硝系统内催化剂的布局

2.1 脱硝催化剂活性衰减估算

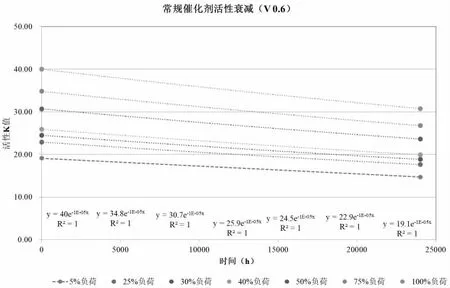

2020 年5 月,曾经对1 号机催化剂进行了年度检测,经过测算,第一层和第二层年均衰减率8.0~8.4%。备用层年均衰减率为7.7%。可见上、中层催化剂由于运行环境更为恶劣,催化剂衰减速率快[3-4]。(见图2)

图2 1 号机组常规脱硝催化剂设计衰减曲线

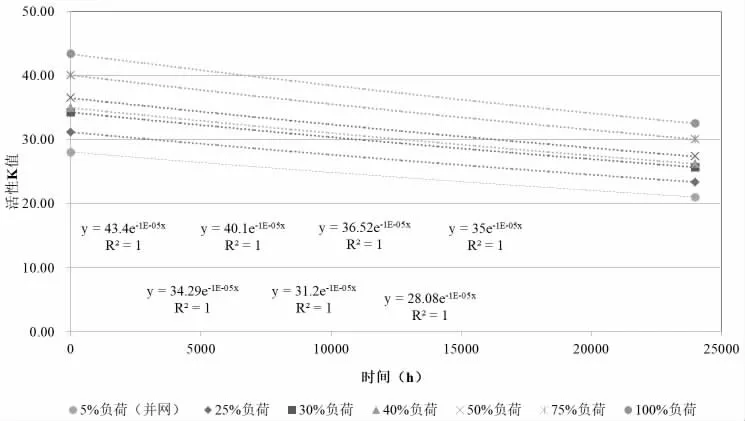

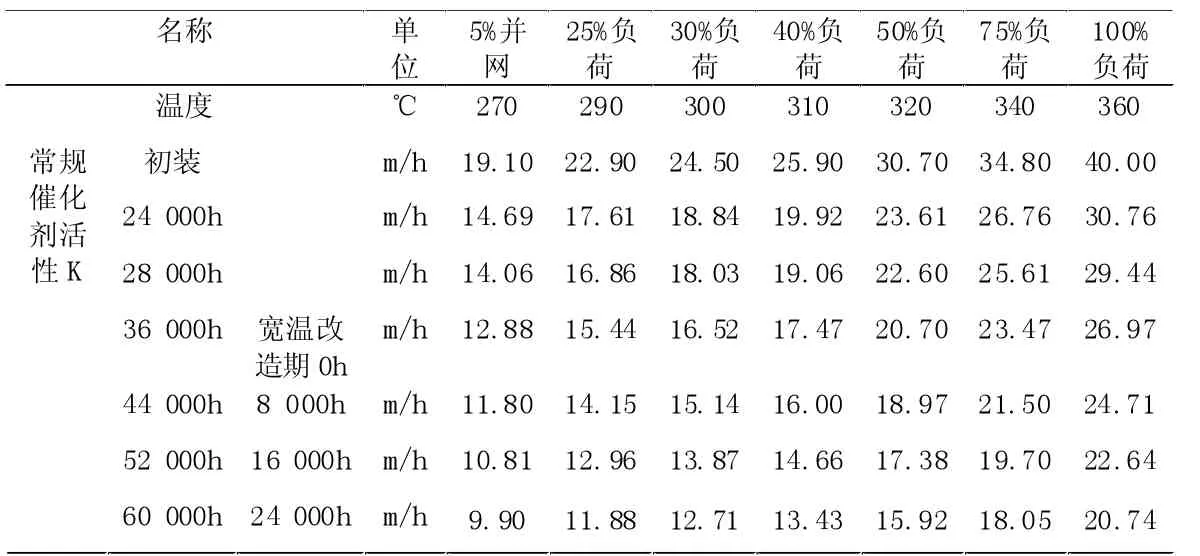

按2021 年11 月,上、中宽温催化剂投入运行时间计算,第三层常规催化剂已运行约28 000 h,表1 为常规催化剂随时间的变化,活性衰减情况。考虑从此时间节点推后24 000 h(宽温催化剂性能保证期),即第三层常规催化剂已运行60 000 h,估算出的活性,从而计算出宽温催化剂24 000 h 后,反应器的整体脱硝效率,氨逃逸,见表1。宽温催化剂衰减曲线见图3,运行24 000 h,理论K/K0=0.75。根据台山电厂实际运行情况,24 000 后,K/K0=0.754-0.76,因此结合宽温催化剂理论衰减,以及台山电厂实际烟气条件综合分析得到设计K/K0=0.75,可以满足要求[5]。

图3 宽温脱硝催化剂设计衰减曲线

表1 常规催化剂活性随时间衰减

2.2 脱硝效率和氨逃逸测算

对技术方案进行脱硝效率与氨逃逸评估,提出1 号机组并网投脱硝的催化剂更换方案:2021 年11 月将1 号机组2 个反应器上、中两层更换为宽温催化剂,催化剂用量364 m3,下层催化剂保留。

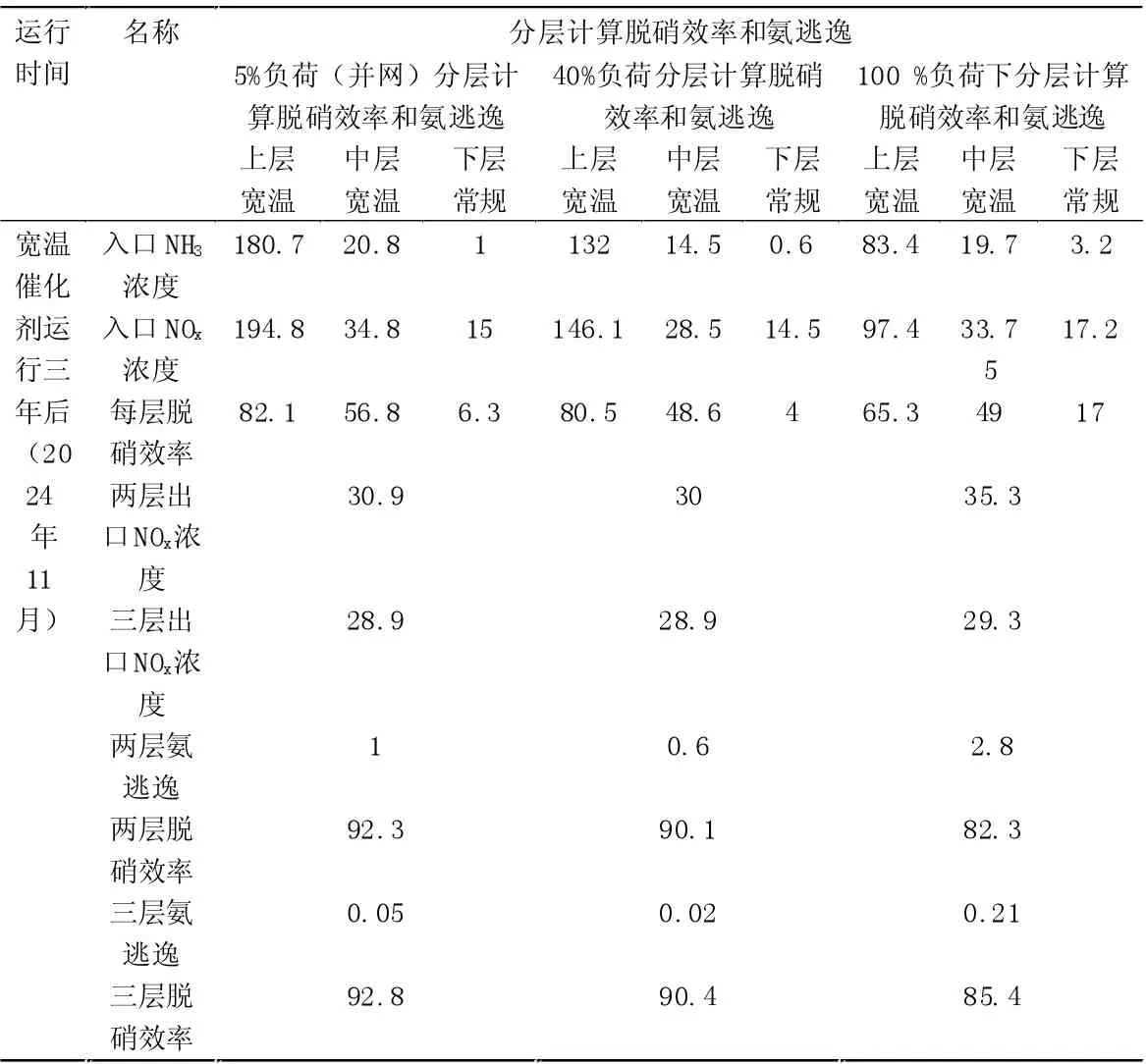

根据相关催化剂反应原理及工程经验,对上、中层更换为宽温催化剂并运行24 000 h,常规催化剂运行60 000 h 时,进行脱硝效率与氨逃逸评估。根据现场实际勘查,催化剂模块平均堵孔率为2~5%,因此本次计算考虑5%催化剂模块堵塞,催化剂总表面积相当于下降5%后的脱硝效率与氨逃逸,结果见表2。

表2 分层计算脱硝效率和氨逃逸

系统运行三年后,上、中两层宽温催化剂运行24 000h,下层常规催化剂运行60 000h,通过测算可知,两层宽温催化剂出口NOx浓度小于35 mg/Nm3,两层氨逃逸小于2.8 ppm,两层宽温催化剂脱硝效率>82.3%;整个脱硝系统的效率>85.4%,氨逃逸<0.21 ppm。换宽温催化剂后能满足机组在270℃投脱硝,仍能稳定运行。考虑到流场分布和催化剂随运行后堵塞等问题,实际氨逃逸会略高于理论值,建议每年进行喷氨调平优化,保证出口较低的氨逃逸。催化剂运行三年后更准确地寿命预测需要结合年检报告完成。

3 低温运行安全风险分析

脱硝系统正常投运要求烟温在最低连续运行温度(MOT)以上。MOT 为一定NH3和SO3浓度下的烟气在催化剂孔隙中开始凝结硫酸氢铵(ABS)的温度。当烟温低于ABS 露点温度时,液态ABS 进入催化剂微孔中覆盖活性表面,限制脱硝反应进行。烟气中ABS 结露是SCR低负荷投运的主要限制因素,因此催化剂应避免在MOT 以下运行,防止ABS 堵塞催化剂微孔。基于此,本项目对各层催化剂的ABS 结露温度及MOT 进行了评估。催化剂在低温下连续运行,由于烟气中的NH3、SO3和H2O 生成ABS,堵塞催化剂微孔,覆盖活性位,易导致催化剂缓慢失效。随着催化剂不断运行,活性下降,中、下层催化剂入口NH3浓度逐渐升高,因此ABS 结露问题提高,催化剂低温运行风险会提高。

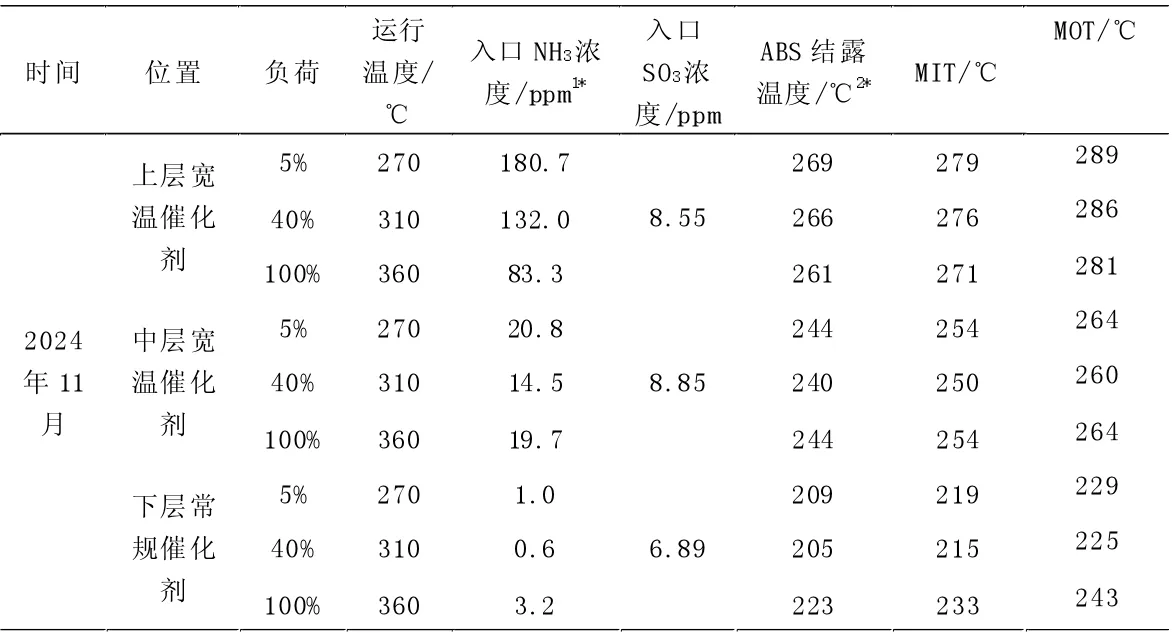

通过计算,烟气中的SO2分别为1 750 mg/Nm3(设计值)时,各层催化剂的ABS 结露温度,见表3。评估宽温催化剂性能保证周期内,以宽温催化剂运行三年后为时间节点,各层催化剂ABS 的结露温度、MIT(最低投氨温度)和MOT。上层宽温脱硝催化剂:5%并网-100%负荷下,[SO2]=1 750 mg/Nm3,脱硝反应器上层催化剂ABS 的露点范围为261~269 ℃,最低连续运行温度(MOT)为281~289 ℃。在5%并网负荷下,270 ℃开始投氨,此时投氨温度高于ABS结露临界点,在270~290 ℃温度条件下可稳定运行。中层宽温脱硝催化剂:5%并网-100%负荷下,脱硝反应器中层催化剂ABS的露点范围为240~244 ℃,最低连续运行温度为260~264 ℃,催化剂实际运行温度高于MOT,中层催化剂可稳定投氨运行,无ABS 结露风险。下层常规脱硝催化剂:5%并网-100%负荷下,脱硝反应器下层催化剂的ABS 露点范围为205~223 ℃,最低连续运行温度为225~243 ℃,催化剂实际运行温度高于MOT,下层催化剂可稳定投氨运行,无ABS 结露风险。

表3 1 号机组脱硝催化剂ABS 露点估算

4 结论

(1) 对安装上层、中层宽温催化剂、下层常规催化剂不变的改造方案进行性能评估。从宽温催化剂初装到运行三年后,本方案可满足启炉及深度调峰工况的脱硝,并且脱硝系统出口NOx浓度<35 mg/Nm3,氨逃逸小于3 ppm。

(2) 更换宽温催化剂后,在启炉时(烟温270~290 ℃)和深度调峰负荷下(烟温290~366 ℃),脱硝反应器上层催化剂床层的ABS 结露露点温度为261~269 ℃,中层宽温催化剂和下层常规催化剂ABS 结露温度更低。脱硝系统实际运行温度均高于最低连续运行温度,因此机组启停炉和深度调峰时催化剂运行无安全风险。

(3) 经过对安装宽温催化剂后的脱硝系统效果及其运行安全性进行评估后,宽温催化剂设计及更换方案可行,满足项目要求。