响水化工园区爆炸事故爆坑污水应急处理技术研发与工程实践

2022-12-05王冠颖魏健郭壮张新怡宋永会

王冠颖,魏健,郭壮,张新怡,宋永会*

1.环境基准与风险评估国家重点实验室,中国环境科学研究院

2.北京师范大学水科学研究院

2019 年3 月21 日,江苏响水天嘉宜化工有限公司发生爆炸,爆炸核心区及周边水体受到不同程度的化学品污染。爆炸中心区域形成一个直径约80 m 的大坑,积存约2.1 万m3的强酸性污水。经检测,爆坑污水成分复杂、腐蚀性强,COD 高达6 000~10 000 mg/L,若不能妥善处理,将严重威胁周边水环境及地下水环境安全。爆炸发生后,应急技术团队第一时间赶赴现场对受污染水体开展应急监测,分析污染主要成分并制定污水应急处理方案。研判得出,爆坑污水处理处置是现场环境应急工作的重点。

针对响水化工园区爆炸事故的现场环境应急工作需求,首先开展爆坑污水水质全面分析工作,针对污水污染物组分和水质特征开展现场小试试验,并筛选适用的污水处理技术;然后结合现场可利用的污水处理设施,设计爆坑污水处理工艺流程;基于小试试验结果优化工艺运行参数,支持污水应急处理,开展工程运行效果分析,以期为今后类似突发性水污染事故应急处理提供借鉴。

1 爆炸现场水污染情况及应急决策

1.1 水污染情况

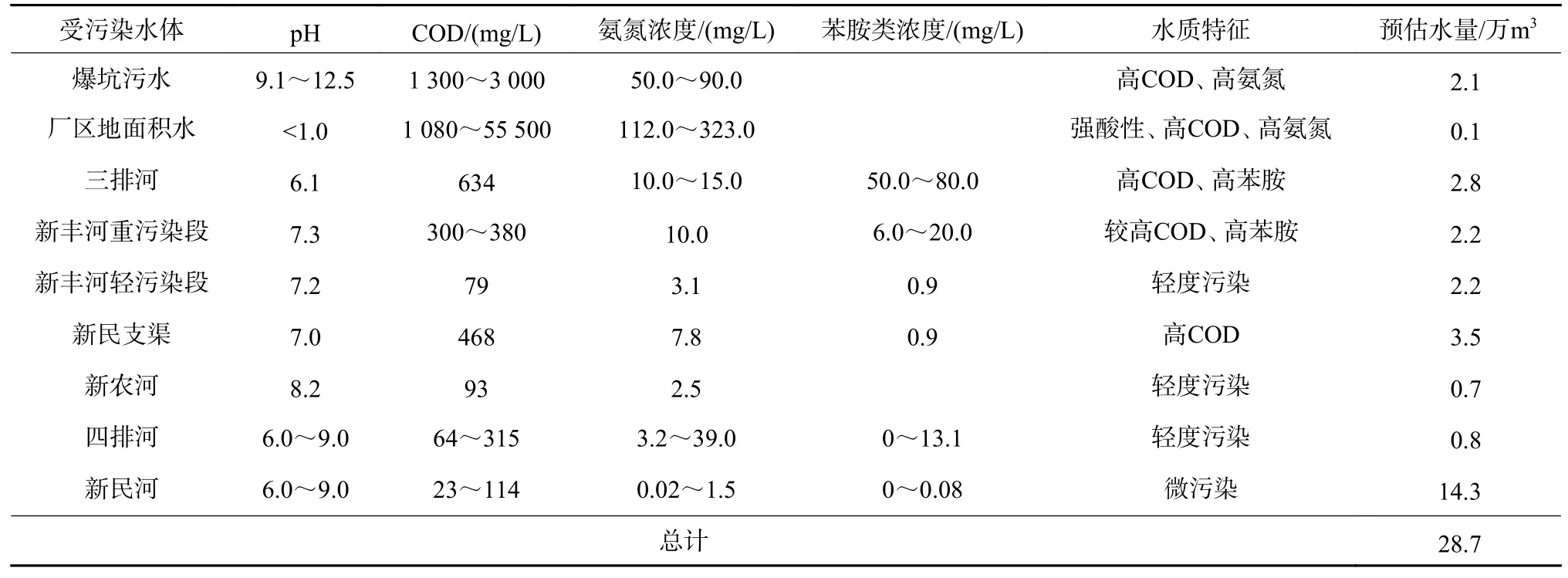

经初步估算,爆炸事故产生的待处理污水总量约为28.7 万m3(表1)。其中,成分复杂、高COD、高氨氮的爆炸大坑污水约2.1 万m3;厂区地面积水约0.1 万m3;特定有机物泄漏点附近的三排河、新丰河重污染段受污染水量共计5.0 万m3,苯胺浓度超出GB 31571—2015《石油化学工业污染物排放标准》12~160 倍;新丰河轻污染段、新民支渠、新农河、四排河污染程度较低,河水水量共计7.2 万m3;另有新民河微污染河水14.3 万m3。陈家港污水处理厂对进水污染物浓度有严格要求,须控制进水COD≤500 mg/L、氨氮≤50.0 mg/L、苯胺类≤1.0 mg/L[1]。因此,要采取适宜的预处理工艺将现场污水浓度降至污水处理厂进水要求限值以内。分析爆炸核心区河网分布发现,新民河、新丰河、新农河是间接汇入黄海的3 条河流,若事故污水泄漏外排,会污染入海河流和海洋,威胁陆海水环境安全。此外,事故发生地地下水位较高,若地下水涌入污水暂存区,会导致处理水量增多,且应急处理一旦拖延至雨季,必将进一步加大处理处置难度和工作量。因此,必须针对不同类型污水制定适宜的处理方案,在有限时间内实现污水处理达标排放,将此次事故对周围水环境的影响降到最低。

表1 受污染水量估算及水质指标Table 1 Estimation of polluted water quantity and water quality indexes

1.2 应对技术策略

爆炸事故发生后,应急工程团队第一时间对新民河、新丰河、新农河筑坝封堵,采用围堰将爆炸核心区隔离,这些措施有效防止了污水外溢。同时,应急技术团队针对现场不同类型污水,开展小试试验及效果分析,筛选应急处理工艺,分别制定处理方案。常用的应急污水处理技术中,活性炭吸附法因成本低廉、操作简单被广泛用于突发水污染应急处理[2]。芬顿氧化[3]、臭氧氧化[4-5]、光催化氧化等对有机物去除率高且去除速率快,常被用于化工废水、制药废水等的处理。序批式活性污泥法(SBR)、膜生物反应器(MBR)等生物法环境友好、二次污染少,也是污水处理常用的技术[6-7]。因此,污水应急处理工艺选择过程中,分别考察了活性炭吸附、芬顿氧化、臭氧氧化、水解酸化-A2O、生物处理技术及组合工艺的去除效果。经工艺比选,结合现场污水水质水量特征,制定处理方案如下:

(1)针对三排河、新丰河重污染段等苯胺浓度较高的污水,利用芬顿高级氧化技术进行预处理,将苯胺浓度降至1.0 mg/L 以下,满足陈家港污水处理厂进水要求后进行生化处理。

(2)轻污染污水采用活性炭吸附法,经预处理达到要求后,进入陈家港污水处理厂进行处理。

(3)爆坑污水成分复杂,需重点关注,研究适宜方法进行处理。

1.3 爆坑污水水质特点及处理难点

爆坑污水原水呈强酸性,pH 约为2.7,为防止腐蚀污水处理设施,处理前投加药剂进行中和反应。现场试验结果表明,污水加碱调节pH 至9.1~12.5 后,COD 降至1 300~3 000 mg/L,氨氮浓度为50.0~90.0 mg/L。爆坑污水出水COD 和氨氮指标执行DB 32/939—2006《江苏省化学工业主要水污染物排放标准》,而污水COD 和氨氮平均浓度分别为1 944 和72.5 mg/L,分别超出排放标准24.3 和4.8 倍。经气相质谱、液相质谱-质谱、四极杆飞行时间等手段定性分析,检测出事故污水中含有至少54 种化学物质,其中苯胺类、硝基苯类苯系物有28 种,是事故污水中的主要有机污染物;另有烷、醇、酯、酸、酮、醚、腈、农药、抗生素等物质检出,其中的多种物质被列为我国水体优先控制污染物[8]。综上,爆坑污水成分复杂,具高有机物、高氨氮、包含多种有毒有机物等特点[8],需采取经济有效的工艺预处理后,再进入陈家港污水处理厂作进一步处理。

2 爆坑污水处理小试试验

2.1 处理工艺选择

鉴于陈家港污水处理厂进水水质要求,在污水应急处理时间紧、任务重的前提下,快速筛选处理效果好、成本低且能满足现场实际工程条件的工艺成为亟待解决的问题。首选工艺为操作简单、去除效果好的活性炭吸附工艺。活性炭具有较大的比表面积、丰富的孔结构以及较强的吸附能力,常被应用于生活污水、化工废水的处理[9-11]。但活性炭吸附存在一定的缺陷,如活性炭吸附能力有限,达到吸附平衡无法再吸附污水中的污染物[12];投加过量活性炭,会造成后续水处理设备堵塞,影响处理效果,增加运营成本。因此,单一活性炭处理技术不适合爆坑污水处理。水质分析显示,爆坑污水有机物含量高,可生化性较好,可利用活性污泥法进行处理。该方法具有能耗低、处理彻底、无二次污染等优点[13-14];但当污染负荷较高时,会造成活性污泥中毒[15],致使微生物失去活性,难以保证出水水质长期稳定。将活性炭投加到活性污泥中耦合成为活性炭-活性污泥(AC-AS)工艺,将物理吸附和生物降解作用相结合[2],可高效快速地进行污水处理,且成本较低、操作较简单,对有毒有机物尤其是芳香类物质具有较好的去除效果[16-17],常用于生活污水、化工废水及垃圾渗滤液等污水的处理[18-20]。选取AC-AS 工艺对爆坑污水进行处理,既可利用微生物降解有机物,又能通过活性炭的吸附作用降低污水对微生物的毒害作用,提高处理效率。

2.2 小试试验可行性验证

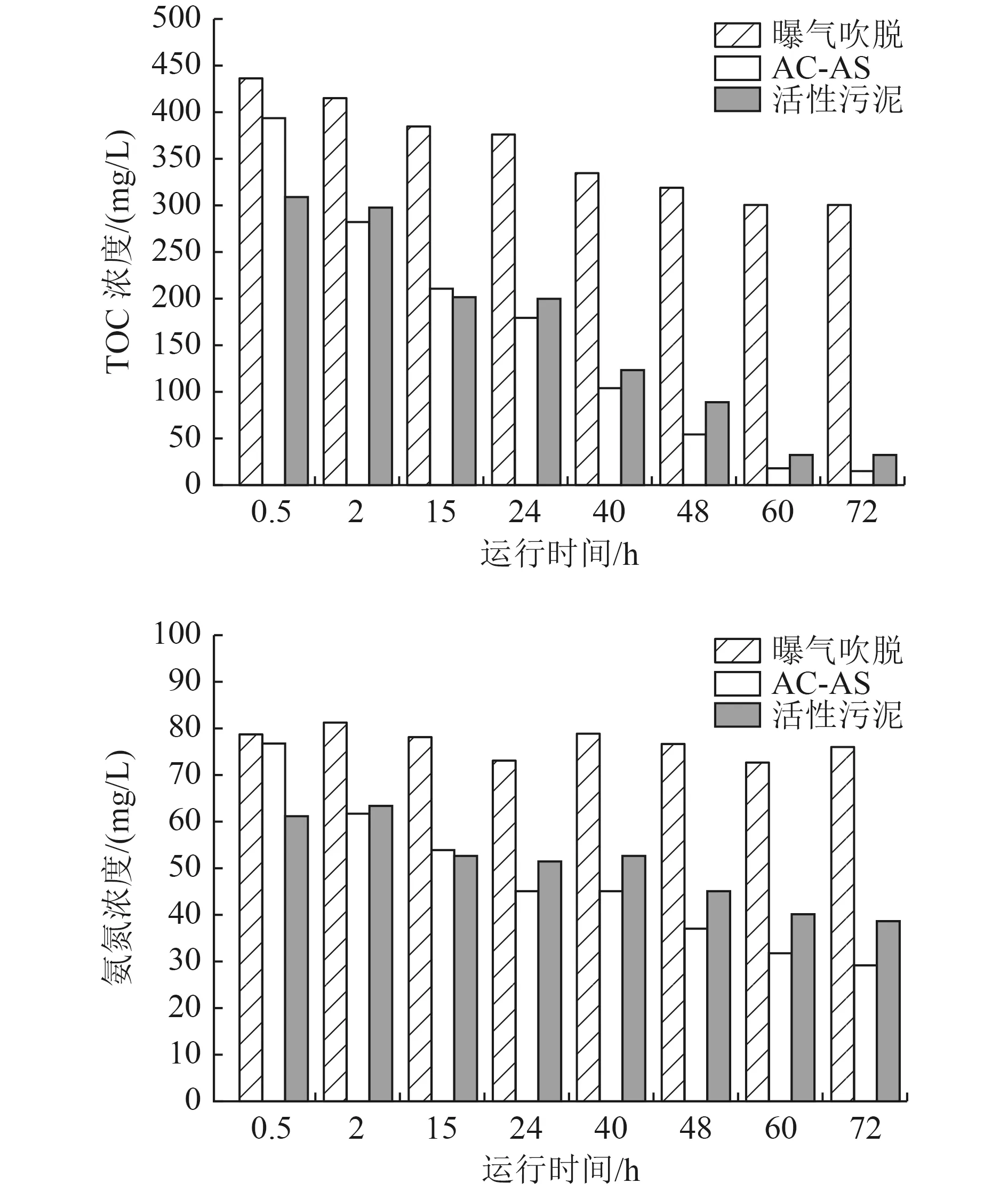

为探究AC-AS 工艺处理爆坑污水的可行性,设计开展了3 种工艺处理效果的对照试验。所用试剂均为分析纯,购自于上海麦克林及北京国药公司。活性炭来自于江苏省盐城市鹏盛活性炭有限公司,活性污泥取自园区污水处理厂生化池。使用总有碳分析仪(岛津TOC-L CPH CN200)测定水样总有机碳(TOC)浓度,哈希分光光度计(Hach DR2800)测定COD 和氨氮浓度。试验在19.7~23.7 ℃室温下进行,反应过程中pH 为8.0~8.5。其中,装置1 为曝气吹脱;装置2 为AC-AS 工艺;装置3 为传统活性污泥工艺。3 个试验组在对应条件下运行72 h,对TOC、氨氮的去除效果见图1。污水初始TOC 浓度为492.1 mg/L,初始氨氮浓度为85.0 mg/L。由图1可知,曝气吹脱效果较差,对TOC 和氨氮的去除率分别为38.9%和10.8%。活性污泥工艺经72 h 反应,去除了93.5%的TOC 和54.7%的氨氮,TOC 和氨氮出水浓度分别为32.9 和38.5 mg/L。装置2 先加入1 000 mg/L 活性炭吸附,0.5 h 后加入30%活性污泥曝气反应。该工艺对TOC 和氨氮的去除较稳定,去除率分别达到96.0%和65.7%,出水浓度低至15.4 和29.2 mg/L。相比曝气吹脱和活性污泥法,AC-AS 法对TOC 的去除率分别提高了58.0%和3.4%;对氨氮的去除率分别提高了54.8%和10.9%。活性炭吸附降低了污水中有机物浓度,有效降低了污染物对微生物的冲击,因此AC-AS 工艺比传统活性污泥工艺的处理效果更优,达到相同的处理效果的周期更短。

图1 不同工艺小试处理效果Fig.1 Bench-scale treatment effects of different processes

试验结果表明,AC-AS 工艺对TOC、氨氮的去除效果最好,投加活性炭使活性污泥处理效率提升。文献报道了相似的结果,如Aziz 等[19]研究发现,在SBR 反应器中加入粉末活性炭促进了氨氮、COD 和色度的去除,COD 去除率提高了39%。Lin等[21]采用浸没膜生物反应器(SMBR)处理市政二级出水,投加粉末活性炭后的SMBR 工艺去除了63%的TOC、95%的氨氮和98%的浊度,同时提高了膜过滤性能。这是由于AC-AS 工艺将活性炭与微生物有机结合,延长了有机物和微生物的接触时间,提高了处理效率[22]。同时,活性炭增加了固液接触面积,加大了传质效率。微生物附着在活性炭表面,分泌的胞外酶进入活性炭微孔使有机物分解。有机物分解后吸附点位空出,活性炭再生[23]。降解后的小分子仍可被活性污泥中的微生物利用。在吸附降解-活性炭再生-重吸附协同作用下,显著提高了污染物去除效率[22]。

综上所述,采用AC-AS 工艺预处理爆坑污水,具有较好的处理效果。采用发光细菌评估AC-AS工艺对爆坑污水毒性的去除效果表明,处理72 h 后爆坑污水毒性降低了95.8%。由此可见,AC-AS 工艺用于爆坑污水处理可以满足预期处理要求,具有较强的可操作性,可作为爆坑污水预处理工艺。活性污泥驯化后,经活性炭生物强化,该工艺对爆坑污水的预处理可满足污水处理厂进水要求,即常规指标满足DB 32/939—2006,特征污染物指标满足GB 31571—2015 的相关要求,经陈家港污水处理厂处理后可实现达标。

3 工程运行及处理效果评估

3.1 AC-AS 工艺工程应用

基于应急现场现有污水处理设施,结合前期试验结果,爆坑污水选用SBR 反应器进行处理。反应器操作流程分为进水-曝气-沉淀-排水4 个步骤。驯化初期一次性接种含水率80%的市政污泥约60 t,每天投加葡萄糖150 kg,启动及运行初期每批次投加5 t 活性炭,根据出水效果调整葡萄糖与活性炭的投加量。进水阶段引入800~1 200 m3爆坑污水,将污水pH 调至7.0~9.0,补充磷酸盐,泵入SBR 反应池。活性炭好氧曝气池需控制进水TOC 浓度低于500.0 mg/L,氨氮浓度低于40.0 mg/L,当进水浓度超过该值时,适当采用新农河和新丰河轻污染河水进行调节。曝气阶段时长约为40~48 h,取样检测TOC、氨氮等指标,如未达标,继续延长曝气时间。沉淀阶段停止曝气,使污泥沉淀3~5 h。而后进入排水阶段,利用浮筒泵滗取上清液,排入陈家港污水处理厂调节池或中间水池(总流量不低于400 m3/h)。

爆坑污水毒性强、水量大,需要合适的场地进行污水暂存,并采用AC-AS 工艺处理。陈家港污水处理厂位于响水生态化工园区内,现有污水处理设施完善,距爆炸核心区距离较近,简单维修改造后即可投入运行。裕廊污水处理厂与陈家港污水处理厂仅一墙之隔,曾承担企业内化工污水预处理任务。综合考虑节约处理设施建造成本、快速投入使用的原则,制定了爆坑污水先于裕廊污水处理厂预处理,后与轻污染河水和其他预处理后的污水混合,输送到陈家港污水处理厂进行达标处理的总体思路(图2),处理出水各项指标达标后,排放至受纳水体灌河。

图2 AC-AS 工艺应急工程布局Fig.2 Emergency engineering layout of activated carbonactivated sludge process

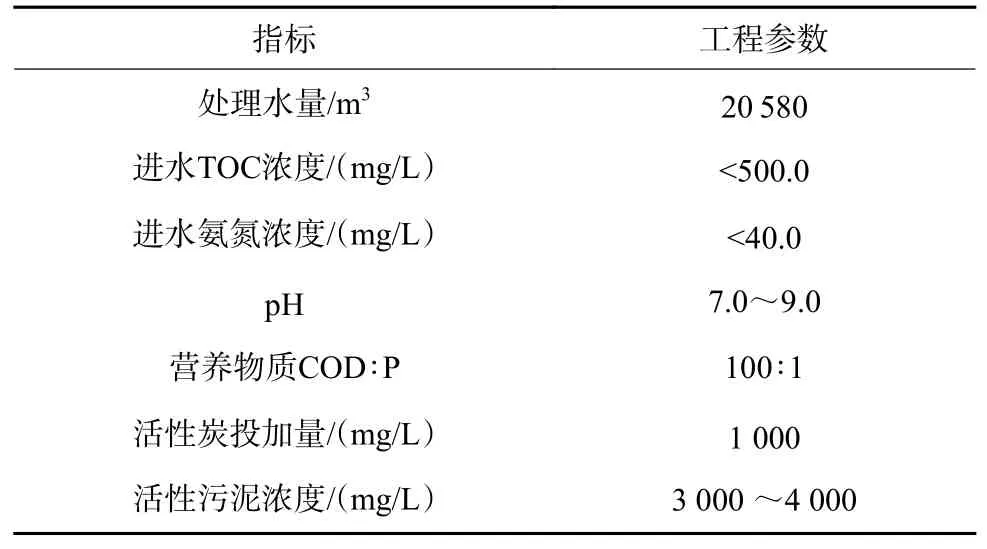

爆坑污水转移是现场处置的第一步,裕廊污水处理厂现有构筑物为爆坑污水转移提供了暂存场地。由于爆坑污水呈强酸性,可能会腐蚀处理厂构筑物,威胁工程安全。在现场多次试验验证后发现,调节爆坑污水pH 为7.0~9.0,可最大程度降低腐蚀性,同时适于活性污泥中微生物生长繁殖[24]。调节pH 至中性左右,污水中大量污染物形成沉淀,COD下降了60%以上,降低了后续处理的负荷。引暂存污水至中和池,将pH 调到7.0~9.0,泵入AC-AS 工艺池曝气处理。预处理后的污水泵入陈家港污水处理厂进行后续处理。相关工艺运行参数见表2。

表2 爆坑污水处理运行参数Table 2 Operational parameters for wastewater treatment of explosion pit

应急处理期间,爆坑污水进水COD、氨氮和苯胺的平均浓度分别为1 651.6、66.1 和2.0 mg/L,采用AC-AS 工艺预处理后,出水平均浓度分别降至580.2、54.2 和1.7 mg/L,平均去除率分别为64.9%、18.2%和14.5%。预处理工程运行36 d,共处理爆坑污水20 580 m3,削减COD 33 319.6 kg、氨氮209.4 kg、苯胺6.2 kg,各项水质指标降至陈家港污水处理厂进水规定限值内。

3.2 达标处理效果及受纳水体水质监测情况

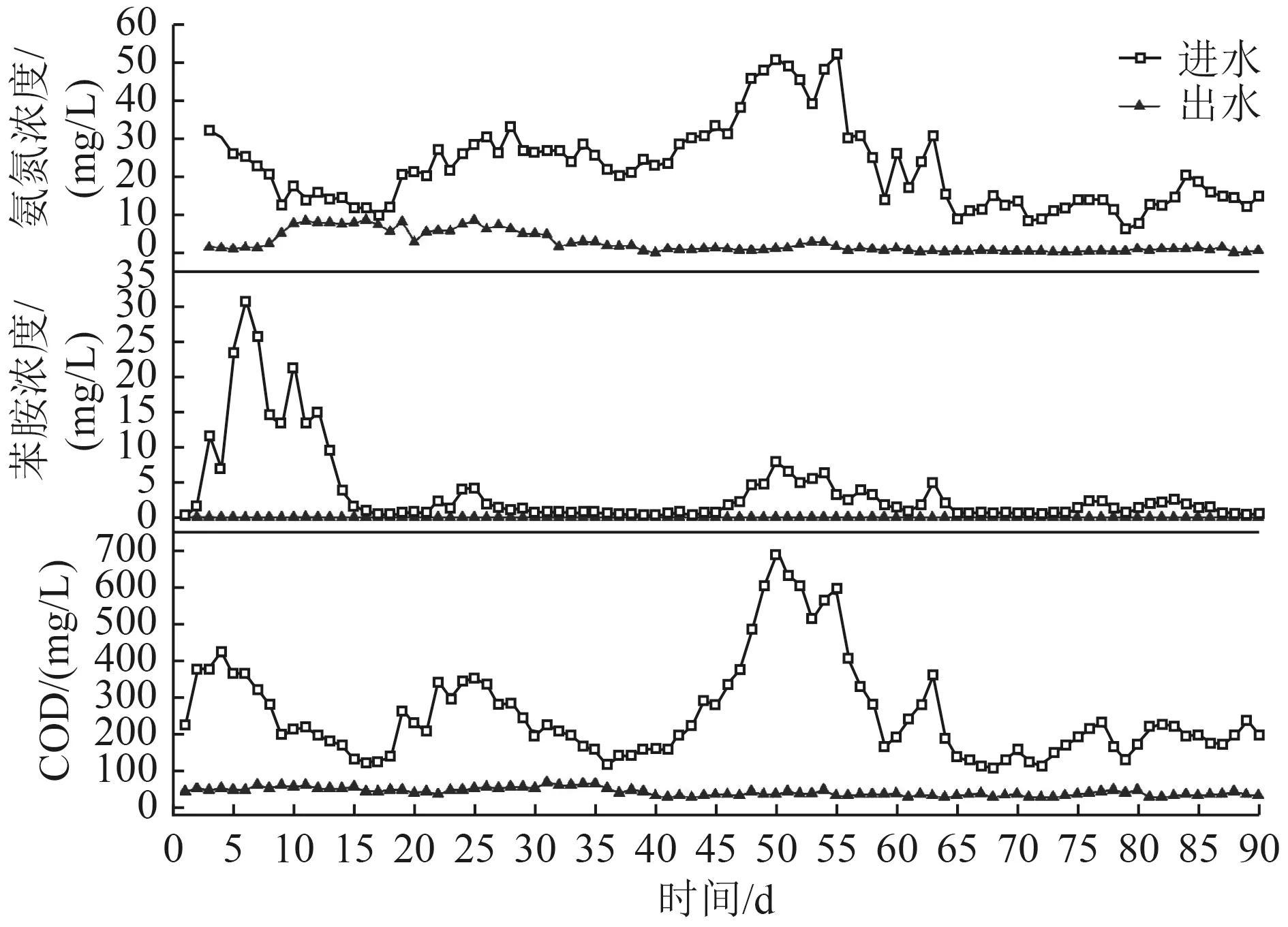

陈家港污水处理厂位于响水生态化工园区内,处理工艺为混凝沉淀—水解酸化—生化池—沉淀池—芬顿反应池—沉淀池—活性炭吸附—终沉池—砂滤池—消毒池,经过处理的出水泵至灌河排放。设计日处理能力为7 500 m3,实际运行日处理能力为4 000~5 000 m3。根据2018 年运行情况,陈家港污水处理厂总体运营情况良好,进水COD 为200~400 mg/L,出水为40~70 mg/L,平均去除率为74%;氨氮进水浓度为12.0~18.0 mg/L,出水浓度低于1.0 mg/L,平均去除率为75%。本次事故所有污水经预处理或水质调节后,均在陈家港污水处理厂混合后进行达标处理。应急处理3 个月,陈家港污水处理厂处理事故污水共计340 133 m3,进出水水质监测结果如图3 所示。污水处理厂运行期间,进水COD、氨氮、苯胺浓度分别为108~688、6.3~52.2、0.22~30.70 mg/L,平均值分别为254.2、22.6、3.6 mg/L;处理出水COD、氨氮、苯胺浓度稳定在28~68、0.05~8.70、0~0.09 mg/L,平均值为42.3、2.5、0.05 mg/L,爆炸产生的污水和受污染河水经处理全部达标。事故污水处理工程削减了COD 68 564.5 kg、氨氮6 763.2 kg、苯胺898.6 kg;处理出水水质常规及特征污染物指标,均满足该污水处理厂执行的DB 32/939—2006 和GB 31571—2015[1]。

图3 陈家港污水处理厂运行水质指标Fig.3 Operating water indexes in Chenjiagang wastewater treatment plant

对于受纳水体来说,污水处理厂尾水可能是潜在的污染源[25],明确污水处理厂出水对受纳水体的影响对保护水环境具有重要意义。应急处理过程中,同步开展了灌河园区下游3 km 处水体水质的连续监测,均未检出苯胺类、硝基苯、乙苯、二甲苯等污染物。受纳水体执行GB 3838—2002《地表水环境质量标准》Ⅴ类水质标准,常规指标限值分别为CODMn≤15.0 mg/L、氨氮≤2.0 mg/L、pH 为6.0~9.0。连续监测结果表明(图4),受纳水体CODMn为2.1~11.5 mg/L,氨氮浓度为0.08~1.80 mg/L,pH 稳定在6.1~8.6,均符合GB 3838—2002 Ⅴ类水质标准。由此可知,受纳水体灌河水质状况未发生明显波动,此次事故污水应急处理达到了预期效果。

图4 受纳水体水质指标监测结果Fig.4 Monitoring results of water quality indicators in receiving water body

4 结语

(1)经小试试验验证,AC-AS 预处理工艺可大幅降低爆坑污水中污染物浓度,对污水TOC 和氨氮的去除率分别达到96.9%和65.7%,出水各项指标满足后续陈家港污水处理厂进水要求。AC-AS 工艺作为爆坑污水预处理工艺技术可行。

(2)应急处理工程运行结果表明,AC-AS 工艺共计预处理爆坑污水20 580 m3,预处理出水COD、氨氮和苯胺平均浓度分别为580.2、54.1 和1.7 mg/L,平均去除率分别为64.9%、18.2%和14.5%;爆坑污水预处理分别累计削减COD、氨氮和苯胺33 319.6、209.4 和6.2 kg,预处理出水水质满足污水处理厂进水要求。AC-AS 工艺工程应用预处理爆坑污水效果显著。(3)污水预处理后进入污水处理厂进行后续处理,出水COD、氨氮和苯胺浓度稳定在28~68、0.05~8.70 和0~0.09 mg/L,污染物浓度均达标。下游受纳水体水环境监测未发现爆炸特征有机物,水质指标均符合GB 3838—2002Ⅴ类水质标准。

致谢

本文所述应急工作,是在生态环境部领导下,在生态环境部环境应急与事故调查中心、江苏省生态环境厅指导下,由中国环境科学研究院、中国环境监测总站、生态环境部华南环境科学研究所、生态环境部南京环境科学研究所、生态环境部华东督察局、清华大学、南京大学、清华苏州环境创新研究院和北控水务集团有限公司等单位协同攻关、合力完成的,感谢所有领导和相关技术人员的指导和支持。