预制沟道缆线管廊工作井设缝形式对受力性能影响

2022-12-05付伟庆聂长强王嘉伟王建

付伟庆, 聂长强, 王嘉伟, 王建

(1.青岛理工大学土木工程学院, 青岛 266033; 2.青岛理工大学蓝色经济区工程建设与安全协同创新中心, 青岛 266033; 3.上海市政工程设计研究总院(集团)有限公司, 上海 200092)

工作井作为沟道式缆线管廊系统的重要组成部分,具有电缆敷设作业、设置电缆中间接头和电缆引出等多种功能[1]。为缩短建设周期,减少对周边道路交通的影响,目前工作井多采用加工厂分块预制加工,现场装配拼装模式。工作井具有断面小、埋深浅和接缝受力形式复杂等特点,不合理的拼缝设计可造成结构变形过大或局部破坏,进而引起井内渗水和内部缆线破坏。

目前,中外学者对顶管工作井和盾构工作井研究较多。夏明耀等[2]首次提出一种圆形顶管工作井的结构设计方案,建立了顶进阶段工作井稳定性验算方法。戴颜斌[3]、黎勤波[4]和甄亮等[5]对顶管工作井结构提供了设计与计算。赵武胜等[6]对盾构工作井的变形与受力进行参数分析,优化了设计方案。莫海鸿等[7]、耿亚梅等[8]对盾构工作井支护结构的变形和受力进行了研究。针对沟道式工作井,朱安邦等[9]对沟道式工作井内空间结构尺寸进行了设计;王建等[10]提出了沟道式工作井内部管线布置方案。综合现有研究文献,目前鲜见对沟道缆线管廊工作井设缝方案的研究分析。

因此,现建立一字形、T字形和十字形3种常见工作井的有限元模型,侧土压力下对纵向拼缝形式构件进行抗弯性能分析,对横向拼缝形式构件进行抗弯抗剪性能分析,同时与相同受力情况下整体现浇工作井进行内力和变形对比。所做研究对预制沟道式缆线管廊工作井的拼装设计与工程应用具有参考价值。

1 缆线管廊工作井有限元建模

实际工程中一般采用一字形、T字形和十字形3种形式工作井。其中一字形工作井可用于电缆直线段敷设,T字形工作井用于单侧缆线转弯引出,十字形工作井用于两侧缆线转弯引出。工作井由混凝土工作井部件、钢筋笼和上部盖板组成,长度均为2 500 mm,截面尺寸及配筋图以十字形工作井为例,如图1所示。其中混凝土采用C40,壁厚150 mm,钢筋采用HRB400,箍筋直径10 mm,纵筋直径14 mm,创建的一字形、T字形、十字形工作井与其对应的钢筋笼有限元模型如图2所示。

图1 十字井截面尺寸及配筋图Fig.1 Cross well section size and reinforcement drawing

有限元模型中的混凝土与螺栓采用实体单元,钢筋采用桁架单元,并选用《混凝土结构设计规范》中无明显屈服点弹塑性本构模型,材料具体参数如表1所示。

图2 工作井结构及钢筋笼模型Fig.2 Work well structure and reinforcement cagemodel

表1 材料参数表Table 1 Material parameter table

2 工作井分缝设计与加载方案

2.1 分缝设计方案

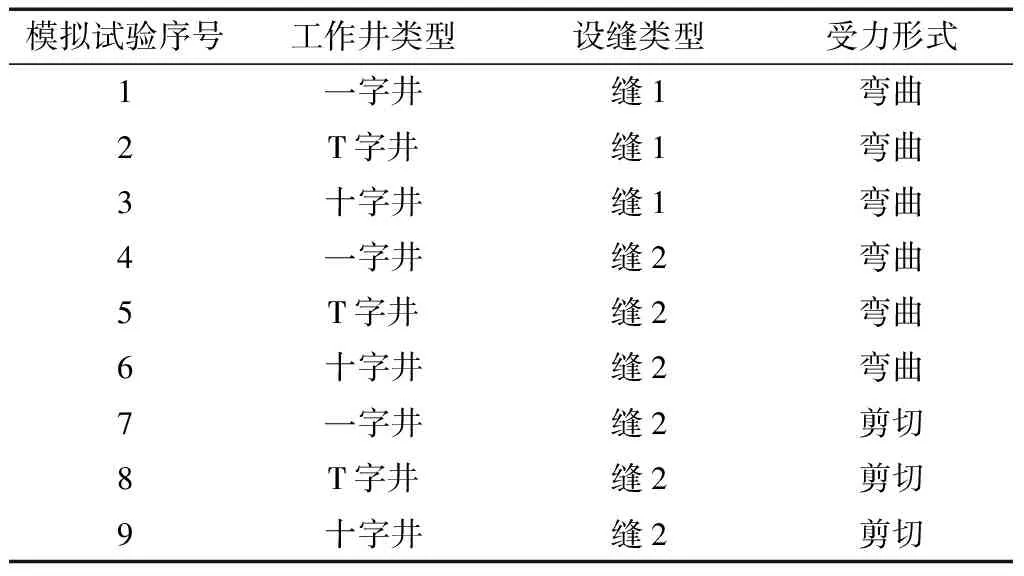

根据专家建议并考虑施工现场工作井吊装与运输能力,对3类工作井进行如图3所示两种分缝设计。其中缝1为底板沿纵向拼接缝,缝2为沿横向拼接缝,接缝连接方式均为螺栓连接并辅以一定的防水措施。设置缝1时,底部已设置素砼垫层,无需考虑纵向分缝工作井的剪切问题,但侧土压力会对工作井产生弯曲变形。设置缝2时,需要考虑不均匀沉降导致工作井接缝弯曲和剪切问题。针对不同类型工作井和设缝后受力特点,设计如表2所示有限元模拟试验方案。

图3 沟道式工作井顶部平面图Fig.3 Top plan of trench work well

表2 有限元模拟试验方案Table 2 Finite element simulation test scheme

工作井分缝后使用10.9级M24螺栓进行连接,在初始的分析步中定义模型的初始边界条件和相互作用,钢筋与混凝土之间采用内嵌约束进行耦合。分析步1中对螺栓施加50 kN预紧力,分析步2中对加载点施加向下的位移直至接头破坏。

2.2 荷载施加方案

在进行1~3号模拟试验时,需要考虑对模型施加侧向土压力。沟道式工作井一般布置在人行道或非机动车道上,以一字形工作井为例,其布置形式如图4所示。其中道路荷载q保留安全余量取为20 kN/m2,主动土压力系数Ka取0.7;土体假设为砂土,静止土压力系数K0取0.4,填土的重力密度为γ=18 kN/m3,侧土压力分布如图5所示。

根据侧土压力的计算公式为

ehk=KaqL

(1)

e0=γzK0

(2)

式中:ehk为附加侧向土压力标准值;qL为局部均布荷载标准值;e0为静止土压力标准值;z为土层深度。经计算可知,施加到纵向设缝工作井模型上的侧土压力e1=2.45 kPa、e2=10.08 kPa。

在进行4~9号模拟试验时,需要考虑缝2处弯曲和剪切受力影响,模拟时将有限元模型中垫片设置为固定不动,在盖板加载点处施加向下的位移荷载P,模拟受弯剪试验加载布置如图6所示。

图4 缝1工作井受力示意图Fig.4 Work well stress diagram of fracture 1

e1为道路荷载q对侧壁产生的压力;e2为土的侧向压力图5 侧土压力分布图Fig.5 Distribution of lateral earth pressure

图6 缝2工作井加载布置图Fig.6 Workwell loading arrangement of fracture 2

3 设缝形式对工作井受力影响分析

3.1 纵向设缝受力分析

图7 纵向设缝工作井破坏云图Fig.7 Work well damage map of longitudinally seam

图8 无缝形式工作井最大主应力云图Fig.8 Max principal stress of seamless work well

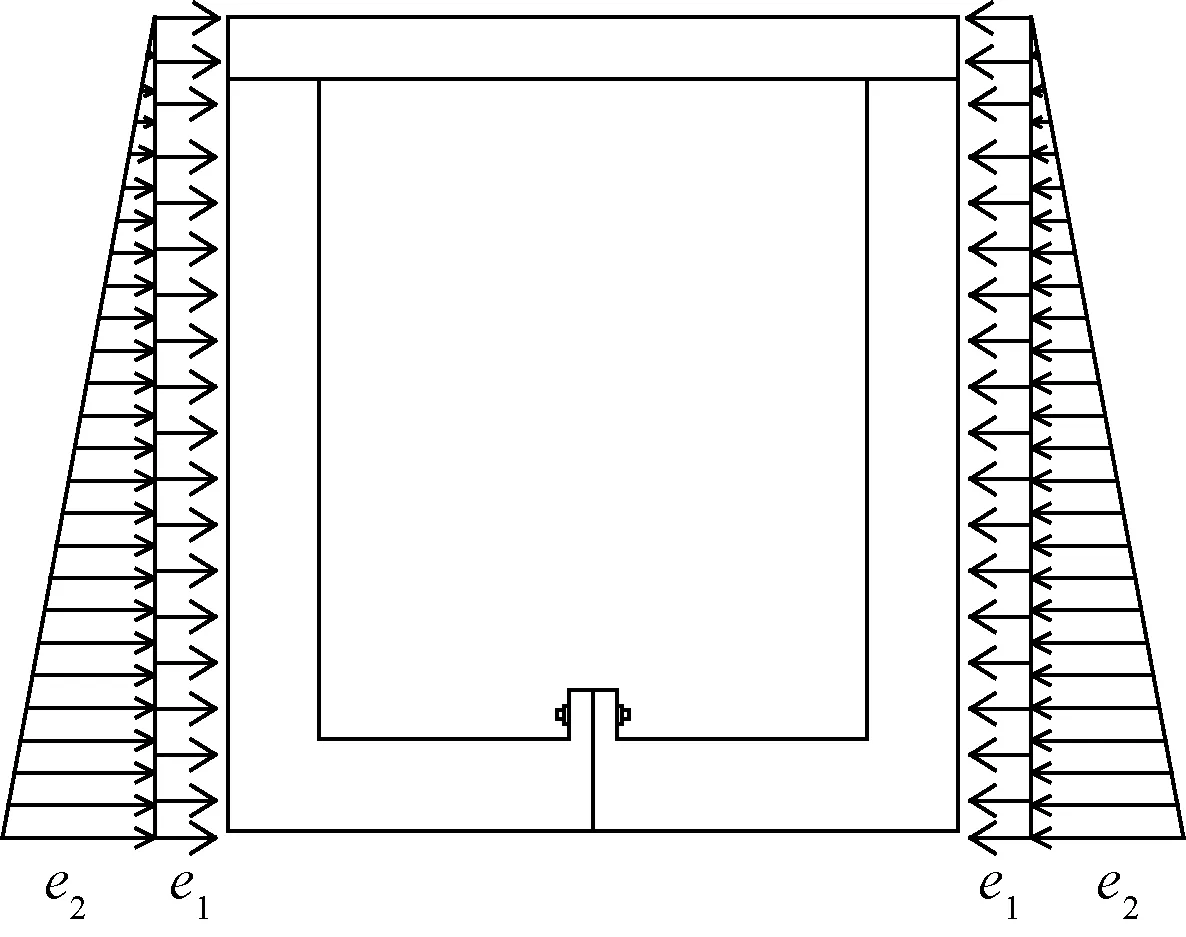

图7为1~3号模拟试验中,一字形、T字形、十字形工作井在侧土压力下混凝土破坏云图,底面纵向中线(图7中红线虚线部分)设为监测路径。通过对比图8和图9对纵向分缝与无缝形式工作井受力差异进行分析。

由图7~图9可以看出,在侧压力下,整体无缝工作井薄弱点在侧面和底面连接处,设缝后螺栓连接处为薄弱点,其受到应力最大,螺栓承担了大部分拉应力。在监测路径上,整体无缝和纵向设缝工作井最大主应力对比如图10所示,竖向变形对比如图11所示。

由图10可知,分缝处最大主应力发生应力突变,说明螺栓承担了大部分拉应力。在侧向土压力下,一字井、T字井和十字井螺栓底部应力最大,分别为150、173、153.7 MPa。由图11可知,整体工作井底部竖向变形量与监测路径长度的关系曲线为抛物线;设缝后,底部竖向变形量与监测路径长度关系曲线在接缝处出现明显的尖点。T字井整体结构变形量最低点在距直线井壁700 mm处,设缝后由于两侧井壁形状不对称,导致直线井壁一侧的结构承载力比另一侧变低且变形较大。

由式(3)可得,一字形、T字形、十字形工作井设缝后刚度下降率分别为48%、51%和44%。其中U1设为分缝工作井最大竖向相对变形,U2为整体结构的最大竖向相对变形,η为刚度下降率。

(3)

3.2 横向设缝受力分析

3.2.1 受弯性能分析

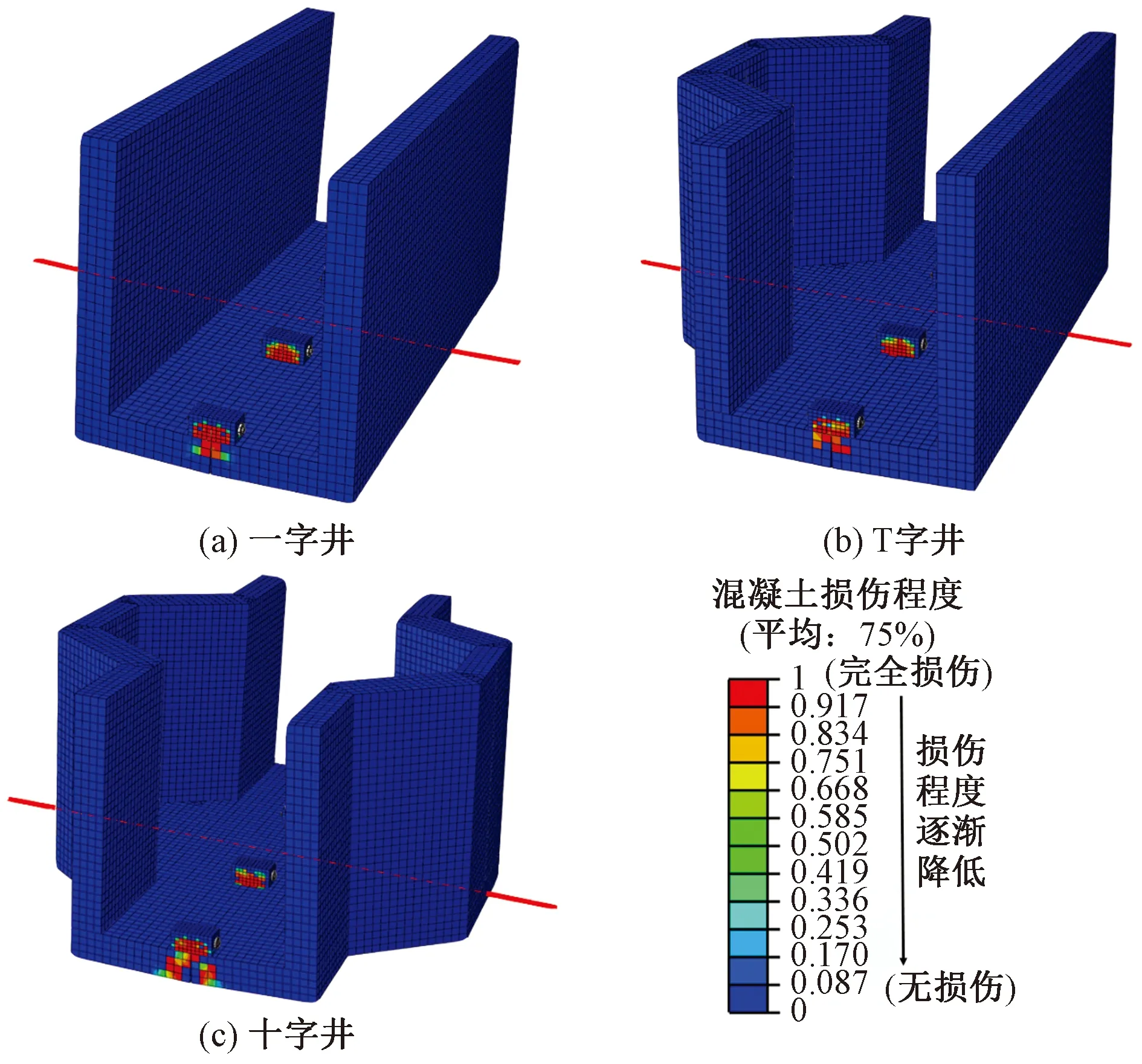

4~6号试验模拟工作井在横向设缝下的弯曲性能,采用位移加载模式,3种工作井弯曲作用下荷载-位移曲线与弯矩-转角曲线如图12所示。

从图12(a)中可以看出,在加载后期屈服阶段,一字井所需要荷载和抗弯刚度均较大,这样可以更好地发挥高强螺栓的材料性能。在重力作用下,开始加载时工作井会产生很小的变形量。在弹性阶段,工作井分缝处产生缝隙,预紧力处于消压过程中,螺栓应力不断增大;在屈服阶段相同加载位移下,螺栓处混凝土破坏,结构逐渐失去承载能力。从图12(b)中可以看出,抗弯刚度随着转角增大而减小,原因是随着转角增大,混凝土受压区高度减小,压应力增大,混凝土变形量增长速度加快,抗弯刚度减小。

图10 整体与纵向设缝工作井最大主应力对比Fig.10 Comparison of max principal stress between integral and longitudinal fractured workwells

图11 整体与纵向设缝工作井竖向变形对比Fig.11 Comparison of vertical deformation between integral and longitudinal fractured work wells

图12 横向设缝3种工作井性能曲线Fig.12 Performance curves of three working wells with transverse fractures

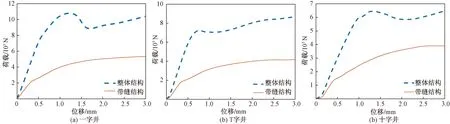

图13 整体与设缝工作井加载位移曲线Fig.13 Loading displacement of integral andseam work well

整体无缝和横向分缝3种工作井,受弯加载位移曲线如图13所示,可以看出设缝对工作井抗弯性能有较大的影响,整体结构承载力较高,约为带缝结构的2倍,相对于整体工作井刚度,分缝后一字井、T字井和十字井刚度分别下降34%、32%和26%。

3.2.2 受剪性能分析

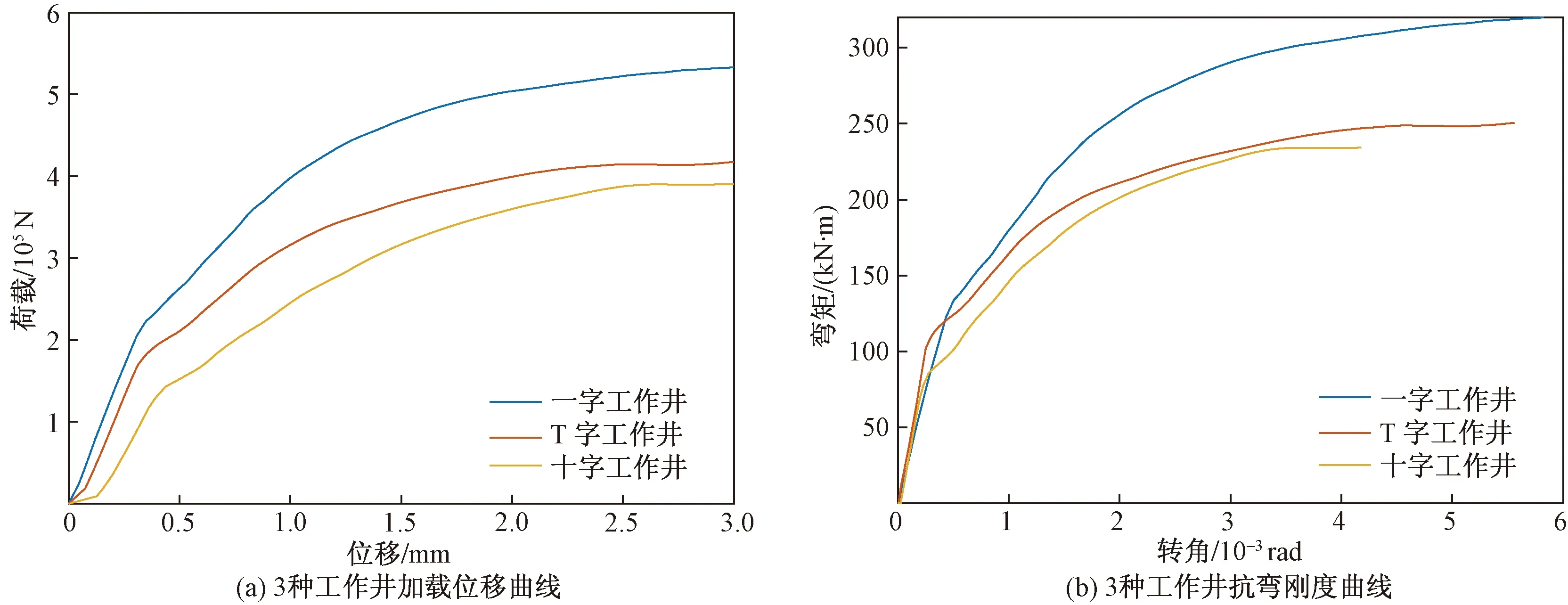

7~9号试验模拟3种工作井横向设缝下受剪性能,工作井受剪加载曲线与剪力错动量曲线如图14所示。

图14 横向设缝工作井受剪性能曲线Fig.14 Shear performance of transverselyseam work well

从图14可以看出随着荷载的施加,接头处剪力随错动量增大而增大,剪力-错动量曲线切线斜率随着错动量增大而减小。这是由于随着错动量增大,接头两侧上下错动,混凝土接触面积减小,压应力增大,混凝土变形量增长速度加快,剪切刚度减小。在弹性阶段内3种工作井抗剪刚度相同,加载至屈服阶段荷载也相同,说明分缝后主要由4根连接螺栓承受剪力,分缝处结构受力较小。

设缝与整体工作井混凝土损伤云图如图15和图16所示。通过对比可以明显看出,整体工作井混凝土破坏区域较大,整截面承受剪力,设缝工作井则仅在螺栓及螺栓处混凝土承受剪力,螺栓处混凝土首先发生破坏。由此可见,在相同错动量下,整体工作井所需施加荷载要远高于设缝工作井。

4 结论

(1)在侧向土压力下,整体无缝工作井受力薄弱点在侧面与底面连接处,纵向设缝后工作井薄弱点在螺栓连接处。设缝后一字井、T字井和十字井抗弯刚度分别下降48%、51%和44%。

(2)在预紧力和腋角长度等因素固定情况下,横向设缝相对整体无缝一字井、T字井和十字井承受最大抗弯荷载分别下降了50%左右,抗弯刚度分别下降34%、32%和26%。

图15 设缝工作井损伤云图Fig.15 Damage map of fractured working well

图16 整体工作井损伤云图Fig.16 Damage map of integral working well

(3)在相同错动量下,整体工作井所需施加荷载远高于设缝工作井,因此可以采取加强螺栓处混凝土,提高预紧力大和使用高强度螺栓等措施来提高设缝后抗剪能力。

(4)纵向设缝后仅需两种便可拼接出3种工作井,具有较高的通用性,且不需要考虑剪切问题。横向分缝后工作井抗剪性能大大削弱,因此综合比较下,纵向分缝形式相对更合理。