腐蚀后M24高强度螺栓疲劳性能试验

2022-12-05陈庆伟谢丹马辉郭琪杨晨晴吴泽燕

陈庆伟, 谢丹, 马辉, 郭琪, 杨晨晴, 吴泽燕

(1.国网山东省电力公司经济技术研究院, 济南 250021; 2.太原理工大学土木工程学院, 太原 030024)

高强度螺栓作为钢结构的重要连接件,其安全性能直接决定着整体结构的可靠性。在往复荷载作用下,螺栓的疲劳损伤将逐渐累积,随着服役时间的增长,螺栓又不可避免的产生腐蚀,腐蚀引起的局部应力增大加速了螺栓的疲劳失效过程。高强度螺栓腐蚀后发生疲劳失效的事故屡见不鲜:2015年,西北某变电站750 kV主变进线构架端撑柱侧避雷针在服役1年后疲劳破坏并跌落,跌落避雷针根部连接的高强度螺栓全部散落在场地内,其中11个M20高强度螺栓断裂面平整,断面超过80%存在锈蚀痕迹。同年,某服役仅2年的变电站龙门架因柱顶与避雷针底部法兰连接处螺栓疲劳而导致避雷针倒塌,螺栓断面可观察到明显的锈蚀痕迹,也是由于高强度螺栓的腐蚀疲劳问题导致。

在高强度螺栓的轴向疲劳方面,刘丹等[1]通过探究应力比对高强度螺栓疲劳寿命的影响,发现应力比与疲劳寿命整体上呈负相关。冯徐泽等[2]通过螺栓球节点中的M39高强度螺栓进行拉伸疲劳试验研究,并利用线性损伤原则,将变幅疲劳寿命折算成等幅疲劳寿命。Ajawei等[3]通过不同预紧力下高强度螺栓的疲劳试验和数值模拟,发现预紧力减小导致高强度螺栓应力波动范围增大,高强度螺栓的疲劳寿命降低。段焱森等[4]发现42CrMoA高强螺栓的应力幅越高,裂纹扩展速率越大,其高频疲劳寿命越低。在高强度螺栓的弯曲疲劳方面,陈标等[5]通过高强度螺栓旋转弯曲疲劳试验,发现螺栓的疲劳损伤累积呈全域性分布特点,且其距离断口越近材料组织的疲劳损伤程度越大。潘越[6]通过高强度螺栓纯弯曲疲劳试验,获得了高强度螺栓弯曲疲劳S-N曲线,在高强度螺栓的剪切疲劳方面;焦晋峰等[7]针对销轴连接高强螺栓进行了常幅疲劳试验,建立了以名义应力幅和缺口应力幅为变量的常幅疲劳计算公式,Wang等[8]通过不锈钢螺栓在等幅剪切载荷作用下疲劳试验研究,获得了不同应力幅下剪切疲劳寿命。在高强度螺栓的腐蚀研究方面,Lachowicz等[9]通过金相检验的方法对高强度螺栓腐蚀疲劳性能进行评价,发现循环荷载和腐蚀环境的共同作用是导致高强度螺栓疲劳破坏的原因。文娟等[10]针对朝天门大桥脱落断裂的高强度螺栓进行了疲劳性能研究,发现高强度螺栓的断裂失效与大气腐蚀环境有关。Zeng等[11]开展了实验室加速腐蚀试验下耐候钢螺栓的金相观察,发现耐候螺栓的组织为回火索氏体,耐候钢螺栓有良好的耐腐蚀性。邱萍等[12]通过对304不锈钢螺栓腐蚀行为进行研究,发现304不锈钢在海水环境中的腐蚀速率大约是淡水环境中的2倍。

可以看出,目前大多研究主要集中在未腐蚀螺栓的疲劳性能,虽然高强度螺栓的腐蚀疲劳问题开始逐步被重视,但其研究主要在螺栓腐蚀后的腐蚀产物分析及静力性能退化,腐蚀后高强度螺栓的轴向疲劳性能研究亟待开展。针对上述问题,在高强度螺栓中性盐雾腐蚀试验的基础上,现对其宏微观锈层形貌展开研究,并在高强度螺栓腐蚀后疲劳试验的基础上,对其疲劳断口、破坏机理和疲劳寿命进行分析。

1 高强度螺栓加速腐蚀试验

1.1 高强度螺栓试样

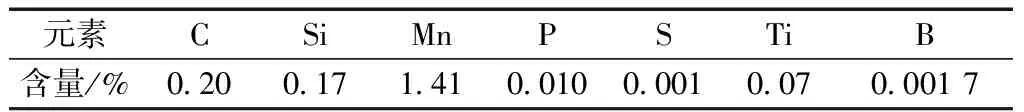

采用由中铁山桥集团有限公司生产的ML20MnTiB的8.8级M24高强度大六角头螺栓和材质为10H的大六角头螺母,螺栓的螺纹段长55 mm,光滑段长50 mm,T型螺纹,螺纹间距3 mm,如图1所示,尺寸规格符合《钢结构高强度大六角头螺栓》(GB/T 1228—2006)[13]的要求,其化学成分,如表1所示。

图1 M24高强度螺栓参数Fig.1 Size of M24 high-strength bolt

表1 M24高强度螺栓的化学元素Table 1 Chemical composition of M24 high-strength bolts

1.2 螺栓静力试验

根据《紧固件机械性能螺栓、螺钉和螺柱》(GB/T 3098.1—2010)[14],选取3根螺栓开展静力单调拉伸试验,获取其各项力学性能指标,以应力和应变曲线中倾斜段斜率变化的点为屈服强度点,以曲线的最高点为极限抗拉强度点,如图2所示。根据《紧固件机械性能 螺栓、螺钉和螺柱》GB/T 3098.1—2010[14]和荷载位移曲线计算M24高强度螺栓的断面收缩率,结果如表2所示。

(1)

式(1)中:At为断面损失率,%;ΔLp为水平坐标差值,mm;d为高强度螺栓直径,mm。

图2 高强度螺栓的应力-应变曲线Fig.2 Stress-strain curves of high-strength bolts

1.3 加速腐蚀试验

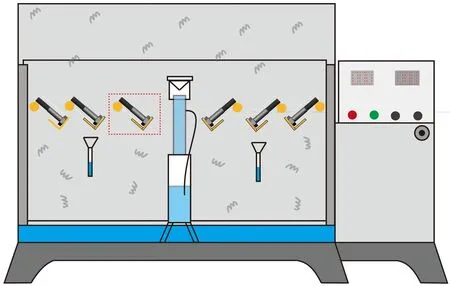

采用持续中性盐雾试验,将高强度螺栓置入安稳特YWX/F-750盐雾腐蚀试验箱中进行加速腐蚀,如图3所示。依据《人造气氛腐蚀试验盐雾试验》(GB/T10125—2012)[15],箱内温度恒定为35 ℃,采用分析纯NaCl和纯净水制备50 g/L的溶液,pH为6~7。此外,分别选取经过磷化、皂化和浸油(JY)与磷化、皂化和无浸油(WY)两种不同表面处理方式的高强度螺栓进行对比。腐蚀时间选取0、100、150 d,分别记作JY-0、JY-100、JY-150和WY-0、WY-100、WY-150。

表2 M24高强度螺栓的力学参数Table 2 Parameters of mechanical properties of M24 high-strength bolt

图3 高强度螺栓盐雾腐蚀示意图Fig.3 Schematic diagram of salt spray corrosion of high-strength bolts

2 疲劳性能试验

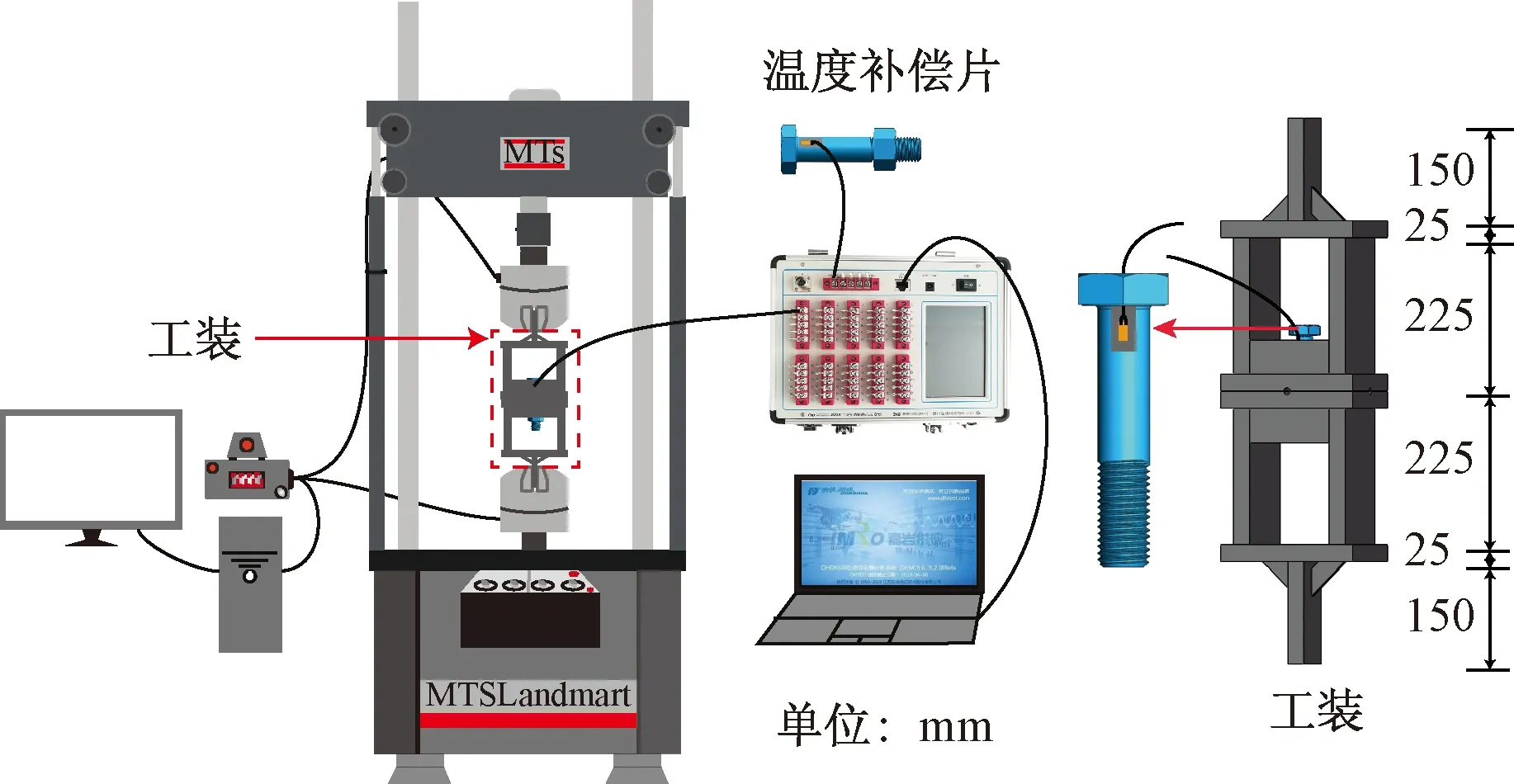

试验加载装置材料为Q355B,如图4所示,可以保障高强度螺栓的疲劳试验有效开展。为了精确地监测试验过程中螺栓的变化,在螺栓光滑段加工出20 mm×10 mm的平面粘贴应变片,螺栓头部加工直径为2 mm的圆孔,引出导线与应变采集仪相连,应变仪采样频率为100 Hz。为了防止螺栓松动和脱落,试验前通过扭矩扳手对试验高强度螺栓施加预紧力F=60 kN。本试验为常幅疲劳试验,为探究不同腐蚀时间对疲劳性能的影响,保持应力幅Δσ=240 MPa恒定,应力比R=0.3,加载频率5 Hz。

图4 高强度螺栓疲劳试验示意图Fig.4 Schematic diagram of fatigue test of high-strength bolt

3 加速腐蚀试验结果

3.1 腐蚀后高强度螺栓锈层形貌

达到指定腐蚀时间后,将浸油和无浸油螺栓从盐雾试验箱取出。可以观察到所有被腐蚀螺栓的表面凹凸不平,并且存在黑色瘤状物质。腐蚀JY-100和WY-100螺栓的螺纹段未被腐蚀产物包裹,仍能观察到外露的螺纹,JY-150和WY-150螺栓的螺纹段已经全部被锈层包裹。螺栓表面的锈层随着腐蚀时间的增加颜色逐渐由深黄色转变为红褐色,腐蚀产物逐渐增多。螺栓表面外锈层呈褐色,并且疏松易脱落。在外锈层脱落的位置可以看到呈黄褐色内锈层,浸油螺栓和无浸油螺栓的锈层形貌基本无差别,如图5所示。

图5 高强度螺栓表面锈层形貌Fig.5 Rust layer of corroded high-strength bolt

对WY-150螺栓表面锈层进行电镜扫描(SEM),如图6所示。由图6可知螺栓表面的锈层由以下4种成分组成:羽毛状结构的纤铁矿γ-FeOOH,如图6(a)所示;虫巢状的纤铁矿γ-FeOOH,如图6(b)所示;针状结构的针铁矿α-FeOOH,如图6(c)所示;呈球状结构的氯化钠和氢基氧化铁的聚合物,如图6(d)所示。随着腐蚀的进行,这些腐蚀产物之间会发生转化,腐蚀初期主要为γ-FeOOH,随着腐蚀时间的增多γ-FeOOH逐渐转化成α-FeOOH。

图6 高强度螺栓锈层SEM照片Fig.6 SEM photo of rust layer of high strength bolt

3.2 腐蚀后高强度螺栓表面形貌

将腐蚀后的高强度螺栓置于含六次甲基四胺的HCl缓蚀液的超声波清洗仪中进行除锈,待螺栓表面所有锈层脱落后,使用清水冲洗,最后使用酒精擦拭并干燥。可以观察到螺栓表面凹凸不平,并存在大量的蚀坑,如图7(a)~图7(d)所示。通过螺纹局部位置的观察,发现螺牙部位缺失严重。JY-100和WF-100螺栓在螺牙尖端出现大量蚀坑,螺牙根部蚀坑较少,如图7(e)和图7(g)所示。JY-150和WY-150螺栓螺牙厚度损失严重,螺牙根部也观察到大量蚀坑,并且WY-150螺栓螺牙根部蚀坑分布密度比JY-150螺栓大,如图7(f)和图7(h)所示。可以看出,浸油处理能在短期内能于螺栓表面形成保护层,但随着腐蚀时间的增长(100 d以后),浸油和无油螺栓差异较小。

图8 腐蚀后高强度螺栓疲劳破坏模式Fig.8 Fatigue failure mode of high strength bolt after corrosion

图7 腐蚀后M24高强度螺栓的表面形貌Fig.7 Surface morphology of M24 high strength bolt after corrosion

此外,采用电子天平(0.01 g)测定腐蚀前后高强度螺栓的质量,按式(2)计算质量损失率ρ。JY-100和WY-100螺栓的质量损失率分别为3.4%和3.5%,JY-150和WY-150螺栓的质量损失率分别达到6.6%和6.0%,可见两种螺栓的质量损失十分接近,中性盐雾环境下,浸油与否对质量损失的影响较小。

(2)

式(2)中:ρ为质量损失率,%;m0为初始质量,g;mt为腐蚀t时间后的质量,g。

4 疲劳试验结果分析

4.1 腐蚀后高强度螺栓的疲劳破坏形态

腐蚀后高强度螺栓的疲劳破坏模式,如图8所示。可以发现所有螺栓的破坏位置都发生在第4~5个螺纹处,该位置是螺母和螺栓接触的第1个螺纹处,局部应力较大,因此螺栓均在此处破坏。可见腐蚀时间和有无浸油并不会影响高强度螺栓疲劳断裂的位置。

利用光学显微镜观察疲劳断口附近螺纹纵断面,可以看到JY-0和WY-0螺牙表面完整、光滑,如图9(a)和图9(d)所示。JY-100和WY-100螺栓的螺牙出现了部分缺失,并且根部均存在不均匀的蚀坑,螺纹根部出现了微裂纹,如图9(b)和图9(e)所示。与JY-100和WY-100相比,JY-150和WY-150的螺牙及螺纹根部表面更加粗糙,基本无法观察到完整连续的圆弧段,螺纹根部微裂纹的出现得更加频繁,如图9(c)和图9(f)所示。

综上所述,腐蚀作用下螺牙处和螺纹根部均产生了大量蚀坑,腐蚀时间越长,蚀坑深度越大,对螺栓表面的削弱越多。腐蚀不仅导致了螺栓截面尺寸的减小,还增大了此处的应力集中,促使疲劳裂纹在此处萌生。特别是螺纹根部,其原始厚度较小,加之蚀坑应力集中的影响,使此处极易萌生疲劳裂纹,加速整个疲劳进程。

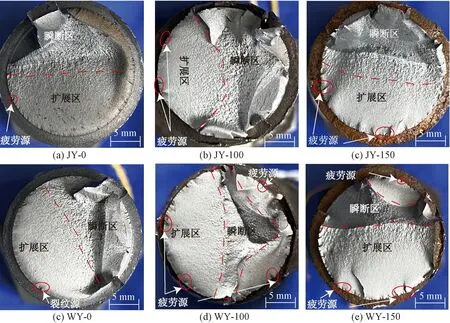

4.2 腐蚀后高强度螺栓的疲劳断口分析

腐蚀后高强度螺栓的宏观疲劳断口,如图10所示。断口可分为裂纹萌生区、扩展区和瞬断区,疲劳源均萌生于螺纹的根部。JY-0裂纹扩展区可观察到黑色细小孔洞,这可能是螺栓材料的冶炼缺陷造成的。JY-0和WY-0螺栓基本表现为单疲劳源特征,如图10(a)和图10(d)所示。随着腐蚀时间的增长,腐蚀逐渐严重,蚀坑的深度和宽度逐步增长,JY-100、WY-100、JY-150、WY-150表现出典型的多源疲劳特征,如图10(b)~图10(f)所示,均可观察到2~3个疲劳源,这可能是由于螺纹根部形成的蚀坑加速了疲劳源形成,促使了多个疲劳源和扩展区的出现。对比浸油螺栓和无浸油螺栓,可以发现二者的破坏模式和位置均没有表现出明显差异,这是因为在长期的腐蚀过程中,表面浸油形成的保护层已被破坏,丧失了防护作用。

图9 光学显微镜照片Fig.9 Optical microscope photograph

图10 腐蚀后高强度螺栓疲劳断口Fig.10 Fatigue fracture of high strength bolt after corrosion

4.3 刚度分析

为了研究试验过程中高强度螺栓刚度的变化,试验过程中对螺栓的荷载和位移进行实时测量,如图11所示,其中Nf为该试件的最终寿命。可以看出:0~0.2Nf阶段,高强度螺栓发生了微量的滑移;(0.2~0.8)Nf阶段,荷载位移曲线偏移量较小;(0.8~1.0)Nf阶段,突然发生比较大的便宜,滑移量达到约0.45 mm。

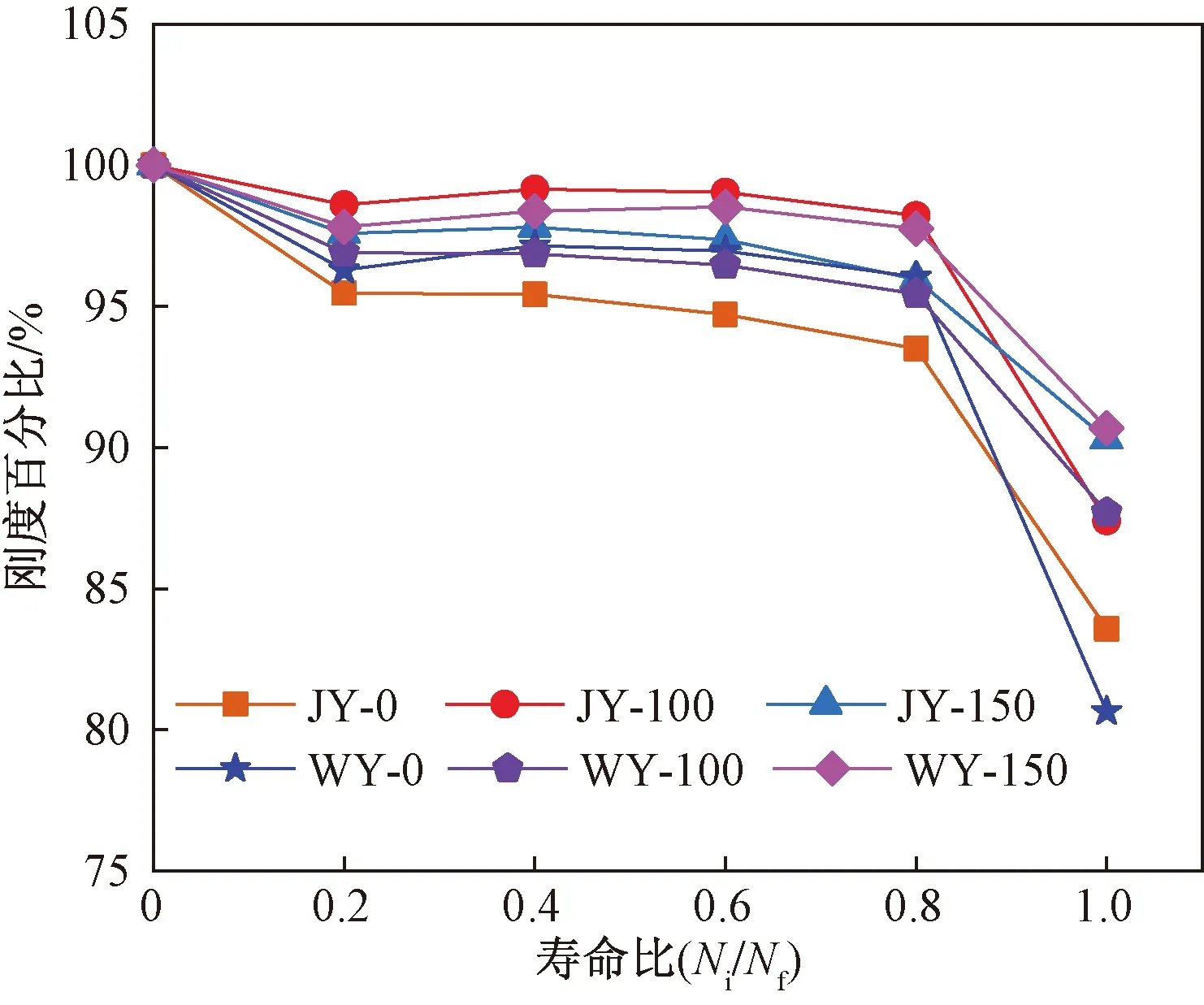

为定量表述高强度螺栓的刚度,分析不同腐蚀时间其刚度演化情况,引入一个无量纲参数k,k为刚度百分比,如式(3)所示。荷载位移曲线的斜率为该螺栓在各阶段寿命Ni时的计算刚度,记为Ki;初始阶段的计算刚度记为K0。不同腐蚀时间浸油和无浸油螺栓的刚度百分比k与Ni/Nf(各阶段寿命与最终寿命的比值)的关系如图12所示。

(3)

式(3)中:k为刚度百分比,%;Ki为不同寿命阶段的计算刚度,N/mm;K0为初始计算刚度,N/mm。

高强度螺栓的刚度变化为明显的三段式曲线,

图11 JY高强度螺栓荷载-位移关系Fig.11 Relationshipbetween load and displacement of JY high strength bolt

图12 高强度螺栓刚度百分比与寿命比关系Fig.12 Relationshipbetween stiffness ratio and fatigue life

在0.2Nf之前高强度螺栓的刚度轻微下降(约5%);在(0.2~0.8)Nf阶段,刚度基本保持稳定,疲劳裂纹在此阶段逐渐萌生,疲劳损伤不断累积,位移和刚度变化并不明显;0.8Nf之后螺栓刚度比出现突变(下降约15%),此阶段裂纹快速扩展,位移快速增加,在经历较短的周期后,高强度螺栓疲劳破坏螺栓疲劳失效。此外,腐蚀后的浸油与无浸油螺栓在刚度上未表现出明显的差异。

4.4 疲劳寿命分析

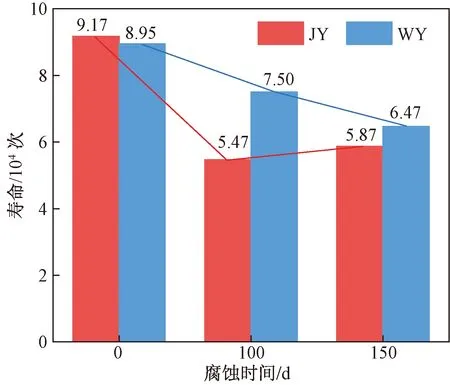

对比不同腐蚀时间下有无浸油螺栓的疲劳寿命,如图13所示。可以看到浸油螺栓和无浸油螺栓的疲劳寿命Nf都随着腐蚀t的增加逐渐降低。腐蚀100 d的无浸油螺栓疲劳寿命比无腐蚀螺栓下降了16%,腐蚀150 d后比无腐蚀螺栓疲劳下降了28%。

图13 M24高强度螺栓腐蚀时间-疲劳寿命关系Fig.13 Relationship between corrosion time and fatigue life of M24 high strength bolts

对于浸油螺栓,腐蚀100 d的螺栓比无腐蚀螺栓的疲劳寿命降低了40%,腐蚀150 d后比无腐蚀螺栓疲劳寿命下降36%。腐蚀150 d的试件疲劳寿命略高于腐蚀100 d的试件的疲劳寿命,这可能由于疲劳数据的离散性导致的。在腐蚀0 d时,WY-0仅比JY-0的疲劳寿命降低了2%,腐蚀100 d时,WY-100比JY-100的疲劳寿命增加了27%,腐蚀150 d时,WY-150的疲劳寿命比JY-150减少了9%。可见随着腐蚀时间的增长,浸油螺栓和未浸油螺栓的疲劳寿命整体仍呈下降趋势,浸油螺栓与未浸油螺栓在疲劳寿命上并未表现出较大差异。

5 结论

开展了浸油和无浸油两种M24高强度螺栓的加速腐蚀试验,对二者腐蚀前后的宏微观表面进行了观察,并在腐蚀后高强度螺栓的疲劳试验的基础上,对两种螺栓的疲劳断口和疲劳寿命进行分析,得出如下结论。

(1)腐蚀后浸油和无浸油螺栓表面均存在大量的蚀坑,且螺纹段的螺牙损失严重。随着腐蚀时间数的增加,两种螺栓的螺牙处和螺纹根部均出现大量的蚀坑。相同腐蚀时间下,浸油和无浸油螺栓的质量损失基本相同。

(2)腐蚀后浸油和无浸油高强度螺栓的疲劳破坏位置均为螺母与螺纹咬合的第一个螺纹处,然而随着腐蚀时间的增长,其破坏模式由单疲劳源破坏逐步转变为多疲劳源破坏。腐蚀时间越长,蚀坑的数量和尺寸越大,蚀坑的形成和发展加速了疲劳裂纹的萌生。

(3)腐蚀后浸油和无浸油螺栓刚度的退化为明显的三段式曲线,0.2Nf之前降低5%,(0.2~0.8)Nf基本保持稳定,0.8Nf之后螺栓刚度陡然降低15%。

(4)获取了两种高强度螺栓不同腐蚀时间下的疲劳寿命,腐蚀时间越长,疲劳寿命的劣化越严重,腐蚀150d时,浸油和无浸油螺栓的疲劳寿命分别下降了36%和28%。浸油和无浸油的处理方式未对腐蚀后高强度螺栓的疲劳性能产生较大影响。