船用吊机基座EH36-Z35焊接工艺

2022-12-03傅锁林王锟艺

傅锁林, 王锟艺,吴 军

(1.江苏省镇江船厂(集团)有限公司,江苏 镇江 212002;2.江苏科技大学,江苏 镇江 212000)

0 引言

近年来,我国船舶工业已进入新一轮快速发展阶段。随着海洋工程及船舶用结构钢板的需求日益增长,船用钢板逐渐向轻量化发展,使得船体结构用钢的质量和强度等级不断提高。船舶上的大功率吊机座及基座面板使用过程中因要承受多个方向的拉力,对材料的使用及焊接要求非常高[1]。尤其是在吊运货物时,还要承受Z向的拉力。

为保证船用吊机良好的使用性能和安全性能,其基座经常选用大厚度的EH36-Z35船体用结构钢。这是因为在生产EH36-Z35船体用结构钢板时,添加了硅(Si)、锰(Mn)、钒(V)、铌(Nb)等合金元素,同时还保证了碳(C)的含量,从而提高了钢板的硬度和强度及韧性和塑性,特别是低温冲击韧性也有所改善;同时在生产中还加入微量的合金元素钛(Ti)。钛(Ti)元素在钢板轧制过程中可以形成TiN粒子,这种粒子可以有效阻止其原始晶粒长大,进而提高高强度船体结构钢板的可焊性;此外,该钢板具有良好的Z向拉伸性能,因此其抗层状撕裂性能也较好[2-3]。

为保证焊接质量,本文对EH36-Z35钢的焊接工艺进行研究。采用二氧化碳气体保护焊(FCAW)焊接EH36-Z35钢板,通过理论和试验分析优化焊接工艺参数,同时严格控制层间温度,分析焊接工艺对变形和焊接接头性能的影响。

1 试验材料及方法

1.1 试验材料

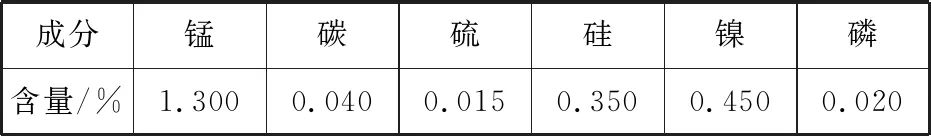

试验母材为CCS EH36-Z35船用低合金高强度钢板,试板尺寸为500 mm×150 mm×50 mm,试验钢板化学成分见表1[4]。焊接材料采用SH.Y71Ni焊丝,直径为1.2 mm,其熔敷金属化学成分和力学性能分别见表2和表3。

表1 CCS EH36-235的化学成分(质量分数)

表2 SH.Y71Ni焊丝熔敷金属化学成分(质量分数)

表3 SH.Y71Ni焊丝熔敷金属力学性能

1.2 试验方法

(1)采用二氧化碳气体保护焊(FCAW)焊接试板,焊接所用设备为NB-500二氧化碳气体保护焊机。焊接试板焊后24 h采用着色法进行渗透探伤试验(PT)。

(2)采用PXUT-300C超声波检验仪器进行超声波检验(UT)。

(3)采用6.5~100.0 μm的砂纸对宏观断面进行打磨抛光,使用4%硝酸酒精溶液进行时间为15 s的腐蚀。

(4)采用KB 30S FA BASIC全自动硬度计测量焊接接头的显微硬度。

(5)采用CMT5205电子万能试验机进行拉伸和弯曲试验。

(6)采用SANS摆锤式冲击试验机对试样进行冲击试验。

2 结果分析及讨论

2.1 焊接工艺与分析

根据母材的化学成分,采用中国船级社《材料与焊接规范》[5]推荐的碳当量计算公式估算得到碳当量Ceq=0.35,焊接性良好。但当板厚较大时,焊接过程中的冷却速度加快,淬硬倾向较大,所以对厚度为50 mm的EH36-Z35钢,为防止冷裂纹需焊前预热[6]。

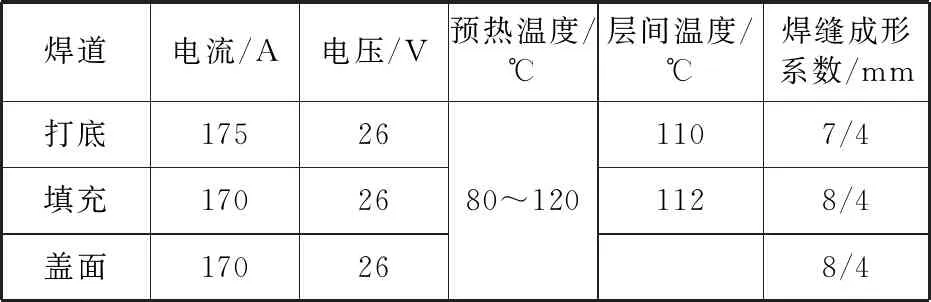

焊接试板接头形式设计为横向对接;坡口选为X型,角度为50°±5°。坡口内及两侧打磨干净露出金属光泽后再拼接,间隙为0~2 mm,同时定位焊长度为5 mm。焊前预热温度80~120 ℃。焊接时采用小热输入和多层多道的焊接方法,同时控制焊缝成形系数和层间温度,详细工艺参数见表4。焊接时一侧先焊5层11道,确保一定的强度,再对另一侧进行碳刨、打磨出白后进行焊接。为了防止焊接变形,采用两侧交替的焊接方法。焊接过程中要严格控制层间温度。

表4 50 mmEH36-Z35钢焊接工艺参数

焊接操作完成后,首先对焊缝表面进行PT检验,检验结果见图1。焊缝表面检验结果表明:焊接接头成形良好,没有发现未熔合、未焊透、气孔、咬边、裂纹等缺陷。焊接试板的角变形测试结果小于1°,表明在合理的焊接工艺顺序下,焊接变形可以控制在要求规定的范围内。最后根据《材料与焊接规范》(2021)、NB/T 47013—2015《承压设备无损检测》对焊接试板进行超声波检验,未发现有裂纹等缺陷。

图1 焊缝表面PT检测

2.2 焊接接头性能分析

2.2.1 拉伸试验

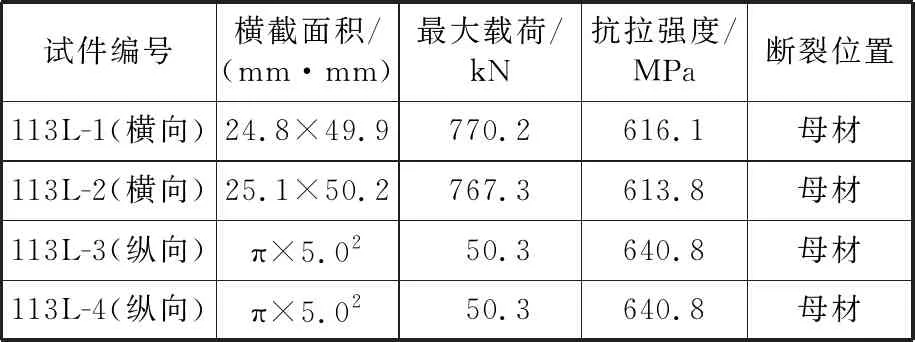

依据《材料与焊接规范》(2021)和《船舶焊接检验指南》(2021),对于焊接后的试板,需要进行拉伸、弯曲、宏观断面、硬度和冲击5项测试[7]。焊接接头的拉伸试验结果见表5。试验结果表明:焊接接头的横向抗拉强度最低为613.8 MPa,纵向抗拉强度最低为640.8 MPa,且断裂位置均为母材部位;而船用EH36-Z35钢板质保书的抗拉强度最小值为490 MPa,所以拉伸测试合格。

表5 EH36-Z35钢板焊接接头拉伸试验结果

2.2.2 弯曲试验

焊接试板弯曲试验的试件尺寸为220 mm×10 mm×50 mm,弯曲试验结果见表6。因为板厚为50 mm,大于12 mm,根据规范要求必须进行侧弯试验。试验结果表明:侧弯试样完好,角度均达到180°,无缺陷,所以弯曲测试合格。

表6 EH36-Z35钢板焊接接头弯曲试验结果

2.2.3 宏观断面

焊接试样的宏观断面金相见图2。从图中可以清晰地显示出焊缝、熔合线、热影响区和母材各区域,焊缝中没有明显或者过分补强的现象,也没有裂纹、气孔、夹渣、未焊满、未焊透等焊接缺陷,所以宏观断面测试也合格[8]。

2.2.4 硬度试验

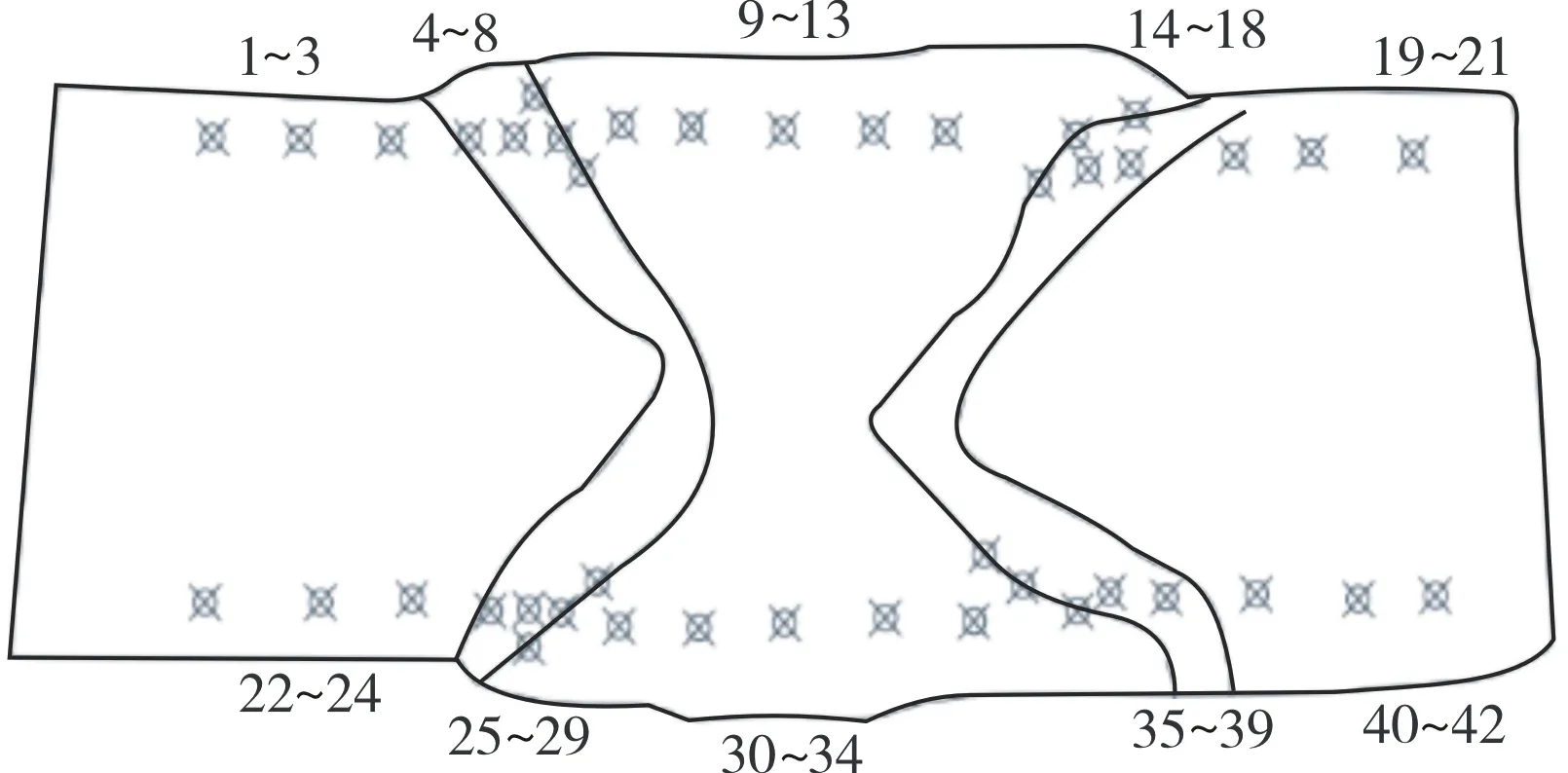

在试样上选取合适的测试位置,选点位置见图3。依据《材料与焊接规范》(2021)和《船舶焊接检验指南》(2021)对焊接接头的各个区域进行显微硬度测试。为了防止在焊接接头中测得的数据受到干扰,因此在母材、热影响区、熔合线和焊缝4个部位各选取了至少3个测试点[5]。焊接接头显微硬度试验结果见表7。试验结果表明:硬度最高值基本在焊缝中心的上下表面,最高值为246 HV,符合规范要求。

图3 硬度测试点分布

表7 EH36-Z35钢板焊接接头硬度试验结果(HV)

2.2.5 冲击试验

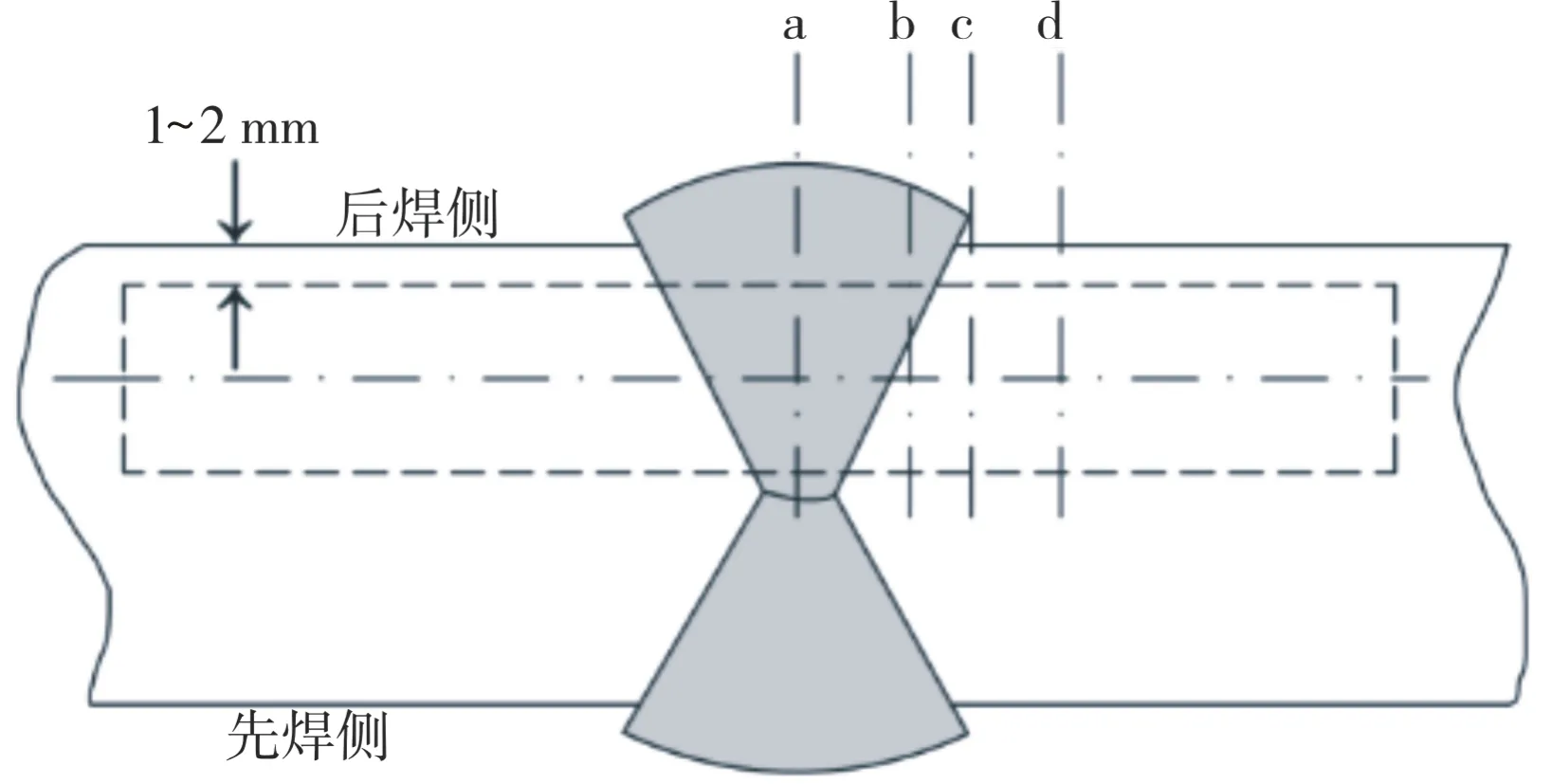

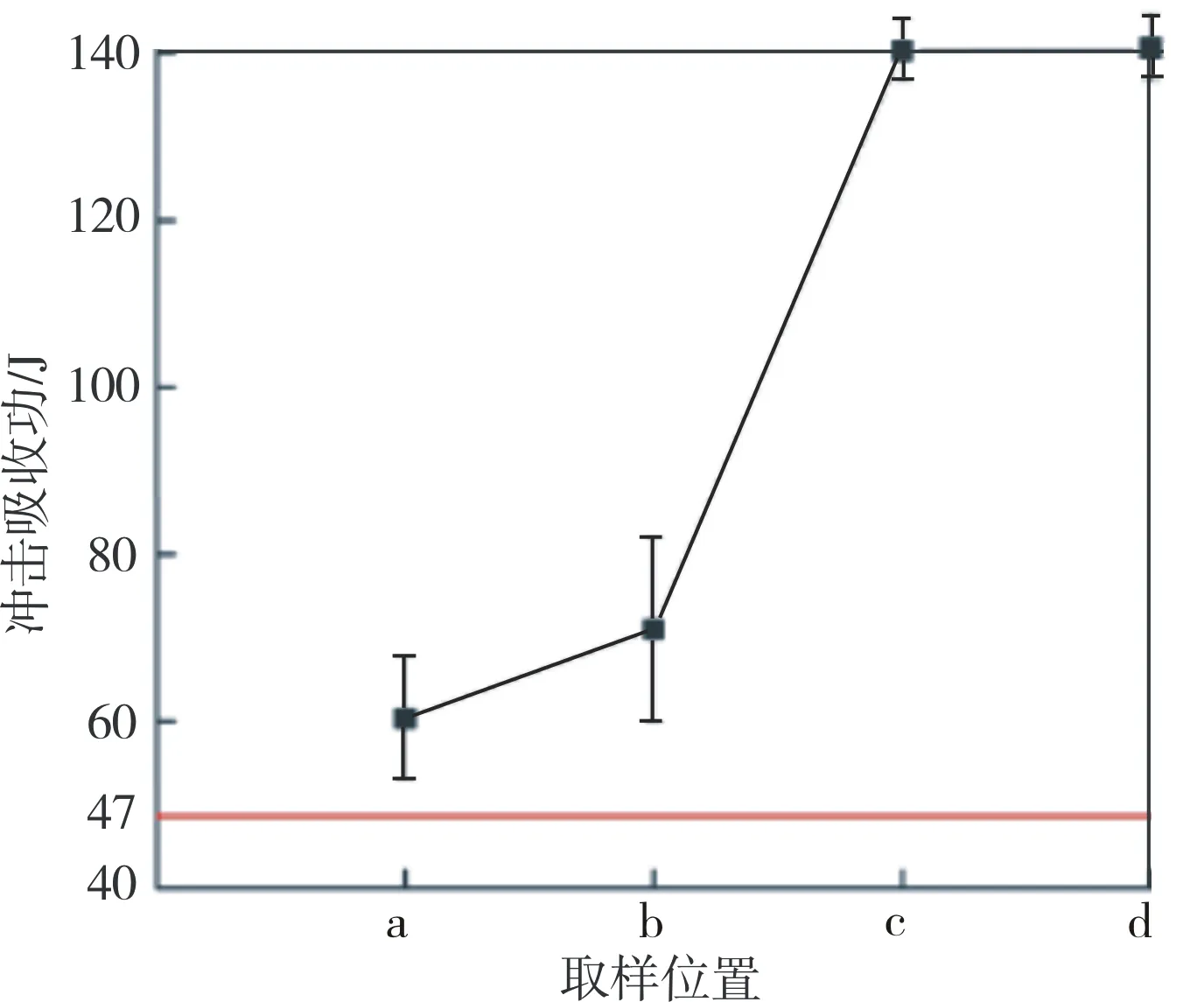

对焊接接头进行夏比V型缺口冲击试验。在焊接试板上选取合适位置进行冲击试样取样,每个位置取3个样,试验结果取平均值。冲击试样具体取样位置见图4。根据《材料与焊接规范》(2021)规定,EH36-Z35钢板焊接接头需要进行低温冲击试验,试验温度为-20 ℃,试验结果见图5。根据试验结果,EH36-Z35钢板焊接接头各个位置冲击试样的冲击吸收功均大于规范规定的最小值47 J,故冲击测试合格。

a—焊缝中心(WM);b—熔合线(FL);c—距熔合线2 mm的热影响区(FL+2 mm);d—距熔合线5 mm的热影响区(FL+5 mm)。

a—焊缝中心(WM);b—熔合线(FL);c—距熔合线2 mm的热影响区(FL+2 mm);d—距熔合线5 mm的热影响区(FL+5 mm)。

3 结论

(1)采用小热输入和多层多道的焊接方法,同时通过焊前预热、控制层间温度及焊缝成形系数等工艺要求,50 mm的EH36-Z35钢焊接接头成形良好,没有发现未熔合、未焊透、气孔、咬边、裂纹等焊接缺陷。

(2)采用合理的焊接工艺和顺序,50 mm的EH36-Z35钢焊接接头的变形可以控制在规定要求的范围内。

(3)50 mm的EH36-Z35钢焊接接头抗拉强度大于613.8 MPa,20 ℃下各位置的冲击吸收功均大于47 J。弯曲试验和硬度试验结果均合格。