桥式起重机大车运行异响分析及处理方法

2022-12-03辛宏彦张国银姜健宁

辛宏彦 张国银 姜健宁

北京起重运输机械设计研究院有限公司 北京 100007

0 引言

桥式起重机大车运行异响是起重机售后维保的重点和难点,起重机大车运行异响涉及的方面较多,通常处理一个方面可能暂时解决了异响问题,短时间内再次发生同样的问题,或者单独一个方面解决不了问题,故需要将各方面综合判断才能从根本上解决起重机大车运行异响问题。本文从起重机大车运行相关的各部位、器件进行分析,以便于维保人员相对全面地了解异响的原因,进而采用专业的方式方法进行维护。

1 大车运行异响

桥式起重机是指其桥架梁通过运行装置直接支承在轨道上的起重机。大车运行机构包括桥架和大车移行机构等。起重机大车运行异响指由大车运行机构、大车轨道、吊车梁、地基沉降、电气等引起的异响。异响包括摩擦异响、颠簸异响、齿合异响等。摩擦异响主要为车轮与轨道摩擦引起的异响、机械部件摩擦引起的异响等;颠簸异响主要为车轮上下颠簸引起的异响;齿合异响为指轴承、润滑、齿轮受损等引起的异响。

2 异响原因分析

本文所述桥式起重机大车运行异响,是指起重机原设备未更换车轮、驱动机构、电动机等的具有原始状态情况的起重机,因更换起重机设备而造成的起重机大车运行异响不在本文所述范围内。

本节将主要从大车运行机构、大车轨道、吊车梁、地基沉降、电气等部分展开分析大车运行异响的各种原因,尽量排除异响的各种情况,便于对照实际生产应用中发生的异响。

2.1 大车运行机构原因

2.1.1 大车车轮原因

大车车轮原因造成的大车运行异响在实际应用中较多发,主要原因有:车轮水平、垂直偏斜过大造成起重机大车运行时,车轮不断与轨道摩擦、磕碰;大车车轮轴承润滑不良造成运行阻力增大,轴承损坏造成卡滞、异响;大车车轮轮缘与大车轨道磨损过大等。

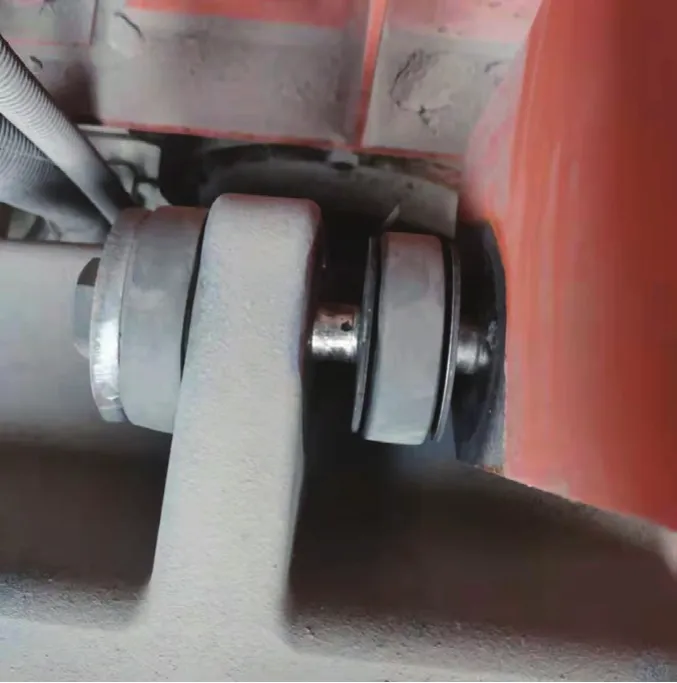

2.1.2 导向轮原因

起重机导向轮是指带有垂直轴、使起重机或小车保持沿轨道方向运行的轮子,有的称为水平导向轮或水平轮。导向轮安装调整不合适,会引起导向轮与大车轨道摩擦或碰撞,进而产生异响,如图1所示的导向轮磨损较严重。

图1 导向轮磨损

2.1.3 驱动机构原因

本文所述大车驱动机构以三合一驱动机构为例,单独布置的可以作为参考。驱动机构主要原因有:三合一减速器异响、齿轮磨损、断齿;2个或多个制动器不同步、损坏或缺失(见图2),缓冲胶垫磨损(见图3)。

图2 制动器缺失

图3 缓冲胶垫磨损

2.1.4 起重机主梁原因

起重机主梁原因引起的大车运行异响的主要原因有:起重机主梁水平方向弯曲度超差,引起对角线偏差;主梁拱度变化过大,引起大车车轮轮距变化。

2.2 大车轨道原因

通常起重机运行后,经常满负荷运行,轨道受力变大,大车运行产生异响,加上维护保养不到位,问题会更加突出,大车轨道主要原因有:轨道压板紧固螺母紧固不到位、松动(见图4),起重机大车运行到松动部位轨道产生形变,进而出现异响;轨道与吊车梁之间间隙过大,无垫板或垫板缺失;鱼尾板连接轨道接头垂直错位值超标,未打磨或调整,起重机大车经过时,产生异响;鱼尾板连接轨道接头水平错位值超差引起的异响;鱼尾板连接轨道接头缝隙过大(见图5);焊接轨道接头焊缝平整度不够,开焊脱落;轨道压板缺失引起的异响;轨道沿长度方向上,平面内的弯曲偏差过大,立面内的弯曲偏差过大;起重机轨道跨度超过允许的偏差;两平行大车轨道顶部高低差过大;两平行轨道的接头位置未沿轨道纵向错开,或错开距离不对;轨道侧面磨损严重等。

图4 轨道压板紧固螺母紧固不到位

图5 轨道接头缝隙过大

2.3 吊车梁原因

用来安装轨道的吊车梁,目前标准图集有2种方式:钢结构吊车梁和钢筋混凝土吊车梁。除标准图集外,还衍生有一种钢混结合的吊车梁,实际使用效果比另2种更佳。

吊车梁的主要原因有:钢吊车梁下挠偏差过大,吊车梁侧向弯曲;吊车梁拉筋开焊松动;吊车梁连接螺栓松动脱落;梁间高低偏差过大(见图6);混凝土起重机梁与轨道之间的混凝土灌浆层或找平层破碎。

图6 梁间高低偏差过大

2.4 地基沉降原因

地基沉降是指地基土层在附加应力作用下压密而引起的地基表面下沉。过大的沉降特别是不均匀沉降,会使建筑物发生倾斜、开裂以致不能正常使用。地基沉降属于厂房整体的问题,通常有数米小范围局部沉降,也有十余米到数十米大范围整体沉降。

局部沉降会造成吊车梁局部下沉,下沉后的吊车梁与起重机轨道产生间隙(见图7),进而造成起重机运行时轨道受力产生异响,如果长期得不到维修和改善,会造成大车轨道局部永久变形或损坏。

图7 吊车梁与起重机轨道产生间隙

整体沉降是较严重的地基沉降,造成较大范围的吊车梁下沉。沉降的不均匀性造成吊车梁高低起伏或水平形变,大车轨道同时产生跟随性高低形变或水平形变。在起重机大车运行时,异响较为突出,不能高速运行,甚至不能运行。

2.5 电气原因

在整个大车运行异响的各种情况中,由机械原因引起的占绝大部分,但电气也存在一些可能性,如电动机或制动器接线松动、虚接,制动块损伤或损坏等。

3 异响处理方法

针对所列桥式起重机大车运行异响的各种原因,逐一进行处理。

3.1 大车运行机构处理

3.1.1 大车车轮处理

对于大车车轮水平、垂直偏斜过大的问题,首先需检测调整量,检测方法参照GB/T 14405—2011《通用桥式起重机》6.3.2车轮轴线倾斜度的检测部分[5],根据检测出的调整量进行调整。调整水平偏斜时,在车轮组的垂直面加垫,调整垂直偏斜时,在车轮组的水平面加垫,调整完成后运行测试,观察大车车轮与轨道的间隙情况。

对于大车车轮轴承润滑不良造成运行阻力增大的问题,需及时添加润滑脂,并运行测试轴承灵活度;轴承损坏造成卡滞、异响则及时更换轴承,避免出现更多的问题。

对于大车车轮轮缘与大车轨道磨损过大的问题,先排查磨损的原因,如车轮偏斜过大,轨道不合适等,车轮轮缘正常磨损可以不修理,当磨损量超过轮缘名义厚度的40%应更换。

3.1.2 导向轮处理

对于导向轮安装、调整不合适引起的异响,调整导向轮与轨道间的间隙,使大车运行过程中导向轮与轨道保留间隙或不产生较大摩擦或碰撞;检查定位块是否合适,不合适的重新调整;参照GB/T 10183.1—2018 《起重机车轮及大车和小车轨道公差第1部分:总则》表4[1]检查水平导向轮在垂直于大车轨道方向上的轴向平行度公差、水平导向轮在沿大车轨道方向上的轴向平行度公差和高度公差,并对实测超差的部位进行调整。

3.1.3 驱动机构处理

对于三合一减速器异响,检查异响发生部位,如齿轮磨损、断齿,则需更换齿轮。对于采用2个或多个制动器不同步的情况,检查制动器是否工作正常,用塞尺检查制动器间隙是否符合要求,间隙不合适的调整间隙;制动器、缓冲胶垫损坏的则需要更换,并进行定期巡检。

3.1.4 起重机主梁处理

起重机主梁通常不易发生形变,对于发生形变的主梁需要核实设计是否合适,制造是否满足设计要求,制造过程是否按施工标准进行,起重机的安装是否合格等都需要考虑。

对于起重机主梁水平方向弯曲度超差,主梁拱度变化过大问题,一般采用加固焊接变形法或火焰加热法进行修复。通常需要厂家或专业的队伍进行维修,主梁的检测可参照GB/T 14405—2011《通用桥式起重机》6.2.3主梁的水平方向弯曲度和上拱度的检测部分。

3.2 大车轨道处理

大车轨道的处理应更侧重于日常的维护保养,将问题控制在初始阶段,既便于处理又不易造成设备受损。对于轨道压板紧固螺母紧固不到位、松动的问题,采取巡检和定期维护相结合的方式,将螺母进行紧固。

对于轨道与吊车梁之间间隙过大、长度较长的问题,建议调整钢制吊车梁,使轨底面与钢制吊车梁顶面贴近;局部间隙大于200 mm时,加垫板垫实,垫板长度不小于100 mm,宽度大于轨道底面10~20 mm,每组垫板不超过3层,垫好后与钢制吊车梁焊接固定。对于混凝土预制梁,参考钢制吊车梁垫板方式。对于弹性垫板,存在运行一定时期后依然损坏的情况,本文不推荐采用。

对于鱼尾板连接轨道接头垂直错位值超标、水平错位值超差和轨道接头缝隙过大的问题,首先查看鱼尾板的磨损情况,磨损较多时,更换鱼尾板;其次调整轨道接头及轨道,使轨道接头高低差及水平错位不大于1 mm,轨道接头间隙不大于2 mm,温差20℃的地区或冬季安装时,考虑间隙4~6 mm,可采用钢直尺和塞尺进行测量。

对于焊接轨道接头焊缝平整度不够的问题,焊缝平整度可用砂轮对接头顶面及侧面进行打磨,保证平整度符合轨道接头要求即可;对于焊接轨道接头开焊脱落的问题,则相对棘手一些。轨道接头的焊接不同于普通焊接,普通焊接的轨道接头很容易再次发生开焊脱落,故需要专业焊接人员使用特定的工艺和材料进行焊接。但因大车轨道的复杂因素,焊接后仍然存在开焊、脱落的风险。对于桥式起重机大车轨道接头,本文推荐鱼尾板连接,不推荐焊接。

对于轨道压板缺失引起的异响,应及时检查缺失情况并补齐紧固,保证大车正常运行。对于轨道沿长度方向上平面内、立面内的弯曲偏差过大的问题,调整轨道使平面内的弯曲每2 m检测长度上的偏差不大于1 mm;在立面内的弯曲每2 m检测长度上的偏差不大于2 mm,可使用拉钢丝的方法进行检测。

对于起重机轨道跨度超过允许偏差的问题,调整轨道,通常使起重机轨道跨度S的极限偏差值△S不超过:

S≤16 m时,△S=±5

S>16 m时,△S=±[5+0.25(S-16)]

式中:△S为起重机轨道的跨度偏差,S为起重机轨道的跨度。

但最大不得超过±15 mm,具体实施时参考标准GB/T 10183.1—2018《起重机 车轮及大车和小车轨道公差 第1部分:总则》表2中:大车运行轨道1级~4级的构造公差。起重机轨道跨度可用钢卷尺和弹簧秤进行测量。

对于两平行大车轨道顶部高低差过大,调整吊车梁和轨道,使高低差不大于10 mm,可使用水平仪取多点进行测量。

对于两平行轨道的接头位置未沿轨道纵向错开,或错开距离不对,则需要调整轨道,用钢卷尺测量,使其距离不小于600 mm,也不应等于起重机前后轮子的轮距。对于当轨道侧面磨损超过原轨道宽度的15%,必须更换轨道。

3.3 吊车梁处理

吊车梁质量的好坏是保证轨道安装质量的基础,轨道安装前必须保证吊车梁安装偏差符合要求。在轨道安装前,必须对吊车梁进行仔细检查,同时边检查即可边放出吊车梁的基准线,这个工作可用经纬仪进行测量,水平度可用水准仪测量。

钢结构吊车梁验收须按照GB 50205—2017《钢结构工程施工质量验收规范》执行,钢筋混凝土吊车梁验收须按照GB 50204—2015《混凝土结构工程施工质量验收规范》执行,对于钢混结合的吊车梁,目前还缺少标准依据。

对于钢吊车梁下挠偏差过大,吊车梁侧向弯曲的问题,需要核实设计是否符合要求,安装是否合格,维修可以采用加温烘烤的方式。

对于吊车梁拉筋开焊松动,吊车梁连接螺栓松动脱落的情况,进行焊接修复,螺栓紧固。梁间高低偏差过大,需要调整相邻的吊车梁高度,减小高低偏差。

对于混凝土起重机梁与轨道之间的混凝土灌浆层或找平层破碎,需要核实二次浇筑层的厚度,厚度不够的,建议采用其他方式,厚度够的需要重新搭磨具浇筑水泥,待水泥保养牢固后才能运行起重机。

3.4 地基沉降处理

早期地基沉降是较易发生的一种情况,随着地基技术的发展进步,大范围地基沉降问题越来越少,但局部沉降还是时有发生,局部沉降更多的是小范围、小尺度的沉降,但还是需要进行预防和处理。

1)预防方面 可以通过对地基沉降设置沉降监测点的方法来监测沉降量,通常采用精密水准测量的方法。

2)处理方面 对于因局部沉降造成的吊车梁局部下沉,可以对吊车梁进行专业修复,消除下沉量,进而消除起重机运行异响问题;如果下沉的局部范围较小,可以考虑吊车梁与轨道间进行垫板处理,但要保证垫板不会因起重机的运行与轨道脱离。

3.5 电气故障处理

对于大车电动机或制动器接线松动、虚接引起的异响,应及时紧固接线端子,并形成定期巡检;对于制动块损坏则更换即可;对于制动块损伤则需要先检查线路,确保线路正常的情况下观察制动块,若出现偶发不动作则进行更换,备件充足时直接进行更换,避免偶发故障。

4 结语

本文对桥式起重机大车运行异响原因进行了分析,未包含所有可能性,只列举了部分异响的可能性,并对所列举的异响情况给予部分处理方法,旨在帮助广大用户和维护保养人员全面快速判断问题,找到问题原因,并依据相关的标准规范要求,按照正确的方式方法进行检测,进而准确专项的进行维修。本文所述内容难免存在不足和片面性,仅供广大用户和相关专业人员参考,共同提高售后服务技术水平,为起重机行业的后市场添砖加瓦。