输送带纵撕检测系统的探索与应用

2022-12-03蒋欢

蒋 欢

镇江港务集团有限公司研发中心 镇江 212000

0 引言

散货码头整体生产智慧化的前提是基础工艺装备的智能化,带式输送机输送设备的智能化改造升级是港口智慧化不可或缺的环节和步骤。实施带式输送机远程在线检测系统,对带式输送机系统关键设备动态实时在线检测,能够减少设备运行巡视人员配置,可以避免或降低人员技能和责任心问题带来的设备运行风险。

1 输送带纵撕检测系统综述

输送带是整体输送体系的关键模块,能够将输送物从一个空间转移到另一个空间。在当前多数输送体系中,输送带撕裂一直是困扰输送体系运作的重要因素,发生输送带撕裂的情况会带来较大的经济损失。林世鑫[1]分析了输送带撕裂的多种原因及解决方法,如重视输送产品的质量、积极使用各类撕裂检测设备等。其中撕裂检测设备能够在输送带发生撕裂的初期,将撕裂甄别出来并发出相应的警告信号,避免撕裂问题进一步扩大。

某港务公司主要负责散杂货运输,现有输送带45条,水平总长7 154 m,输送带点多面广的情况给现场管理带来挑战,而输送带防撕裂保护是输送带管理中尤为棘手的问题。输送带的撕裂一般有横向撕裂和纵向撕裂2大类,横向撕裂大部分因为输送带内的钢丝绳芯断裂造成的,一般属于输送带本身质量问题,此类事故发生的概率较低。纵向撕裂由于作业中硬物挤压输送带,当达到输送带承载极限后,输送带被刺穿,输送带继续运转造成刺孔被拉伸,可能将整条输送带全部划开,此类事故带来的损失及影响更为严重。当前,示例港口仍沿用传统机械接触式检测保护装置,由于此类保护装置自身存在一定缺陷,其可靠性较为低下。通过对传统机械式防撕裂保护装置进行改造,提升防撕裂保护可靠性、减少输送带纵向撕裂事故损失已十分紧要。

1.1 现有技术方案

1.1.1 激光探测纵向撕裂保护装置

如图1所示,由半导体激光器发出的激光经镜片聚焦到被测物体上,反射光线被镜片收集后投射到摄像头上。信号处理器通过三角函数计算摄像头上的光电位置得到被测物的距离信息。激光器和摄像头分别装置在上输送带的左右下侧,激光器向输送带底部发射一条带状激光,在输送带表面反射后由摄像头采集,实时输出到控制计算机,得到输送带底3D图像,可以直观判断输送带是否发生撕裂现象。一旦输送带发生纵向撕裂,系统将在第一时间发出报警并停止输送带运行。

图1 激光探测装置

石建华等[2]提出了一种基于激光线束辅助的视觉检测系统,利用工业相机采集输送带上下表面的线激光投射图像,基于Matlab软件再对图像进行分析,通过激光光条的特征形态来判断输送带是否撕裂。但激光检测在一些恶劣工况下如风尘、洒料较多的情况下容易造成误报。当尖锐锋利的铁器造成输送带撕裂,撕裂时输送带由于张力关系,并未张开撕裂口,此时激光装置也同样难以检测到。

1.1.2 感知式纵向撕裂保护装置

如图2所示,感知器采用先进的导电橡胶技术,当带式输送机的输送带被物料穿透后,随输送带运行而积压感知器,或出输料口与胶带之间因物料堵塞,通过活动门挤压感知器输出撕裂信号。电控箱接收感知器传至的信号通过控制线路发出报警停机信号。

图2 感知式纵向撕裂保护装置

1.1.3 嵌入式撕裂保护检查系统

采用在输送带中或输送带表面预埋设金属导线、线圈、磁性物质或是某种导电、导磁材料等方法,检测设备通过检测输送带中预埋物的完整性来判断输送带是否发生纵向撕裂。将一组金属线圈横向放置在带芯内,在靠近输送带地方的两侧分别装有电磁波发射和接收装置。电磁波发射装置向输送带发射电磁波,当输送带中的线圈经过时,线圈中将会产生感应电流,感应电流产生的电磁波被另一侧的接受传感器截获。如输送带纵向撕裂,则线圈被切断,接收装置将收不到该信号,说明发生了纵向撕裂。

1.1.4 温度感应式撕裂保护检查系统

在输送带撕裂过程中,由于剧烈的撕扯会导致输送带内部能量发生变化,对外表征为破坏性形变和温度上升。通过高精度红外热成像仪和高精度光学摄像机对输送带下覆面进行检测,如果温度超过设定的阈值则发出撕裂报警,进而通过连锁保护停机。

张亮有等[3]提出了一种基于红外热成像技术的输送带纵向撕裂检测方法,具有较好的实时性和准确性;朱剑峰[4]设计了基于红外检测技术撕裂事故在线检测系统。在分析带式输送机在煤矿运输系统中重要的地位和发展现状基础上,对红外检测技术的原理、计算公式、黑体波长与红外辐射强度对应关系进行研究,结合井下输送带运行工况设计撕裂红外检测系统硬件结构,详细分析系统各个模块组成和功能,并对系统红外检测模块和软件程序进行设计。韩斌[5]提出了一种基于红外视觉的输送带纵向撕裂预警方法,基于该方法的纵向撕裂预警平均检测精度可达99.19%,能够满足系统的实时性要求。

1.1.5 金属探测式撕裂保护检查系统

通过金属探测装置扫描货物中的金属物质发出报警信号,避免金属对输送带造成伤害。

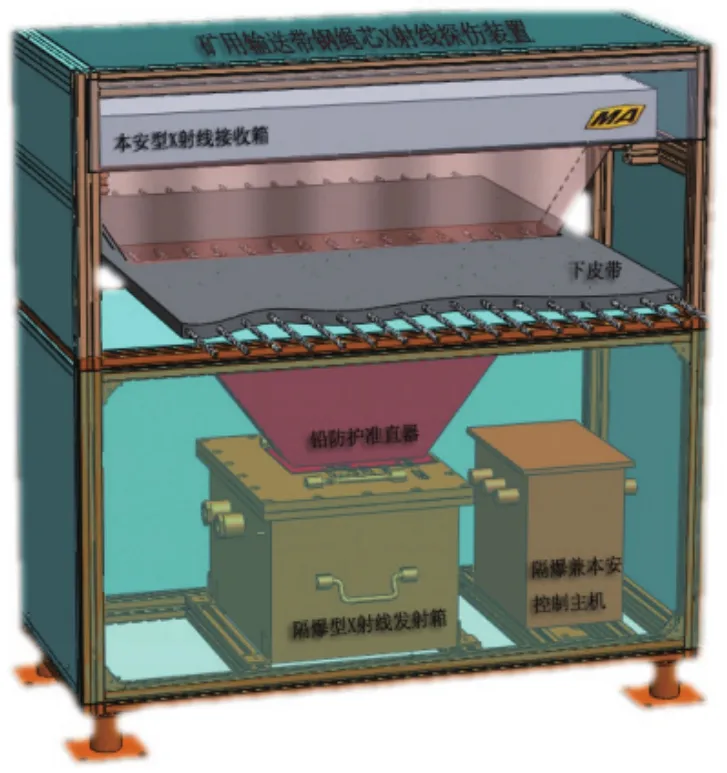

1.1.6 矿用输送带钢丝绳芯X射线探伤装置

如图3所示,X射线发射箱产生人造X射线,穿透被测输送带后在视频图像接收板成像。利用不同密度物质对X射线吸收率不同将钢丝绳芯和输送带内外的缺陷异常清晰显示出来。

图3 矿用输送带钢丝绳芯X射线探伤装置

1.1.7 云端输送带撕裂视觉检测系统

康彬[6]设计了一套行而有效的基于云端的输送带撕裂视觉检测系统,该系统将传统的输送带撕裂故障诊断与互联网、云技术和机器视觉相结合,建立起从图像数据采集、撕裂故障的分析评估与诊断、信息数据的管理、到最后达到对带式输送机的维护这样一整套诊断系统。

鉴于该港务公司目前的使用环境和以往的撕裂事故原因分析,温度感应式撕裂保护技术不仅能够对贯穿性撕裂起到保护作用,而且能够对未贯穿的划伤起到保护作用,较为适合输送带防撕裂需求。

2 输送带纵向撕裂技术方案设计

2.1 功能需求

红外热成像防撕裂保护装置由数据采集层,数据分析层(上位机服务器)和集成检测层构成。数据采集层(检测模块与数字化定位模块)通过以太网或光纤网络传输的方式将实时检测数据发送到上位机服务器中进行数据存储、分析,并将分析结果传输至集成检测系统。上位机或集成检测系统可实现报警事件远程推送,同时向电控系统推送指令,触发设备停机流程。

2.2 非功能需求

项目中所使用到的监控硬件设备须全部按照工业级的标准进行设计和规划,大部分设备长期暴露于露天环境中,必须确保设备可在极端环境下稳定运行。应选用先进、成熟、主流的技术,搭建可升级、可扩展、可兼容的系统应用平台,数据开放可接入现有设备管理平台。

2.3 建设方案

带式输送机长约745 m,选取带宽1 400 mm带式输送机作为试点,输送带纵撕裂检测系统安装在距落料点5~20 m位置。通过输送带纵撕裂检测对输送带非工作面进行热成像扫描,温度超过设定的阈值则发出撕裂报警,进而通过连锁保护停机,降低撕裂对输送带造成大的伤害。

3 温度感应式撕裂检测系统

3.1 结构组成

如图4所示,温度感应式撕裂检测系统包括输送带机护板、编码器安装辅助板、RFID模块、编码器、编码器安装板、纵撕模块-红外线、纵撕模块-可见光、通用桥架、带式输送机等。横梁尽量贴近一侧滚筒托架,给相机留足空间。

图4 输送机安装布局图

3.2 设备安装

如图5所示,在带宽1 400 mm输送带式输送机上,选取距落料点5~20 m位置,先将编码器安装在编码器安装板上,将整个编码器和安装板通过U形螺栓固定在通用桥架上;将1个纵撕模块-可见光、2个纵撕模块-红外线分别通过U形螺栓安装在通用桥架上,将整个安装好的通用桥架从侧面塞进输送带,固定在输送机槽钢上;将RFID模块通过U形螺栓安装在输送机槽钢上,设备安装到位后开始调节距离;确保摄像头覆盖上输送带,确保编码器轮子接触到输送带,确保RFID天线在输送带中心位置。

图5 输送机安装示意图

图6为护板安装示意图,将护板固定在输送机护栏上,调整护板间距和数量,确保摄像头区域内无强光。

图6 护板安装示意图

3.2 逻辑架构

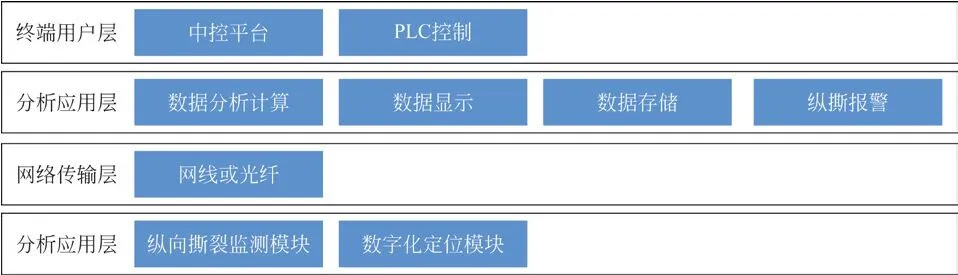

如图7所示,输送带纵向撕裂在线检测由数据采集层、网络传输层、分析应用层、终端用户层组成,其中数据采集层包括纵向撕裂检测模块、数字化定位模块2大部分,网络传输层为网线或光纤,分析应用层包括数据分析计算、数据显示、数据存储、纵撕报警5个部分,终端用户层为中空平台和PLC控制。

图7 为输送带纵向撕裂在线检测系统的逻辑架构图

输送带纵向撕裂在线检测装置(检测模块与数字化定位模块)通过以太网或光纤网络传输的方式将实时检测数据发送到分析应用层中进行数据存储、分析、报警等,并将分析结果传输至中控平台及输送机PLC,触发设备停机。

3.3 软件平台

图8、图9为终端用户层的中控平台,该平台为综合控制平台,包含了输送带纵向撕裂在线检测系统在内的多个系统。该中控平台实现了用户远程对输送系统进行实时监控的功能,并将检测系统运行状态以图形化的方式予以展现,同时在系统软件设有相应的画面提示预警、状态偏移阈值和故障等级。通过此在线检测系统可对输送带进行7×24 h不间断扫描,结合图像识别和大数据分析技术,对裂缝的长度、方向连续性、分布规律性等进行判断,能够及时发现输送带撕裂故障,准确判断故障位置,减少了现场巡检人员的工作时间。

图8 现有设备管理平台

图9 输送带实时监测图

3.4 防撕裂测试

输送带纵向撕裂在线检测系统安装完成后,在输送机运行状态下,模拟输送带纵撕效果,如图10所示。

图10 撕裂发生检测图

撕裂现象具备后,输送带纵向撕裂在线检测系统可识别出模拟撕裂情况,中控平台发出报警信息提示,同时现场电气箱内蜂鸣器报警提示,输送机停机。

从上述防撕裂测试试验中可以看出输送带纵向撕裂在线检测系统可以实施捕捉到纵撕画面,同时形成报警信息,并且支持中控平台报警信息提示和现场电气箱内蜂鸣器报警提示。

4 应用效果

本纵向撕裂检测系统硬件成熟度高,维护成本低,带式输送机现场可实现无人值守,有效降低非计划性停机率,延长带式输送机硬件使用寿命,稳定生产。

1)纵撕检测系统中可见光摄像机实时检测输送带非工作面运行情况,配合热成像摄像机进行异常图像的存储与分析,从而实现异常视频及图像的追溯;具备自动校准功能(Flat-Field Calibration,FFC)进行校准后,热成像画面质量将会得到优化,温度变化更容易被观察,防止温度精度漂移;

2)纵撕检测系统中红外光可对输送带非工作面进行热成像扫描,24 h全天候检测输送带是否有纵向撕裂发生,同时使用多种参数和算法来检测温度的变化,并对异常进行详细的计算,具备特征分析功能(如裂缝长度、宽度、相对位置、方向连续性、分布规律性等),能确定纵向撕裂是否真实发生,减少误报频率;

3)纵撕检测系统具备自动报警功能,一旦输送带发生纵向撕裂,将在第一时间发出声光报警并推送至远程平台,可向输送带主机电气系统发出信号,联动停机(提供报警信号输出节点),避免事故进一步扩大;在报警同时,将输送带撕裂情况的图像和视频抓拍并保存到检测系统内。

4)纵向撕裂检测系统中控平台操作简便,操作人员经过简单培训即可独立完成对输送带的监测。

5 结论

红外热成像防撕裂保护装置通过对输送带非工作面进行热成像扫描,利用可见光摄像机实时检测输送带非工作面运行情况,配合热成像摄像机进行异常图像的存储与分析,确定纵向撕裂是否真实发生,提升纵向撕裂检测保护可靠性。通过这种检测方式,可以有效检测输送带是否发生了撕裂,甚至可以检测到输送带即将发生撕裂的过程。同时结合数字化RFID技术推断撕裂的大致定位和撕裂范围。目前红外热成像与可见光摄像机相结合技术在周边港口已有使用,效果明显。