高端装备电梯行业物流仓储规划设计

2022-12-03周世军闫文猛

周世军 闫文猛 李 鑫 宋 玮 季 刚

1河南省特种设备安全检测研究院 郑州 450004 2北京起重运输机械设计研究院有限公司 北京 100007 3西门子(中国)有限公司 北京 100102 4上海振华重工(集团)股份有限公司 上海 200125

1 高端装备电梯行业的变革

1.1 电梯行业

电梯是服务于建筑物内若干特定楼层做升降搬运的设备,是建筑衍生需求的核心装备之一,也是在生活、工业中被大众所熟知的常见特种设备。从应用上可以分为客梯和货梯,其细化产品分类如图1所示。

图1 电梯分类示意图

1.2 行业变革

受国内房地产政策紧缩以及全球经济形式的影响,随着新建住房、新建商业综合体的减少,市场处于持续降温状态。然而,由行业数据可知,2000~2020 年的电梯产量由不足4万台增长至超过100万台,年平均复合增长率达到18.13%,年市场规模已达2 000亿元。无论是新装量还是存量,中国都已成为全球最大的电梯市场。在此背景下,电梯行业面临发展的拐点,如何降本增效、按照订单定制化生产、实现大件非标物料的齐套是目前电梯行业厂内物流发展的重中之重。

为了响应国家“中国制造2050”策略,进一步推进实施智能制造,加速制造能力的转型升级,在电梯行业成品物流阶段为实现成品物流入库无人化、存储集约化、库区面积利用最大化、搬运少人化以及物流过程可视化等需求,急需成品物流整体集成解决方案,以保证整个物流设备的稳定可靠、智能高效。

2 电梯行业生产及物流基本情况

2.1 厂房功能区域

厂房功能区域一般包括钣金车间、生产车间、分拨区域等,其功能各有不同。其中,钣金车间主要生产厚板、井道件、轿底、对重架、上下梁、立柱等;生产车间主要生产主机、开门机、门头、薄板等;分拨区域包括入库区域、存储区域、出库区域、装卸区域等。

2.2 物流仓储基本情况

电梯行业属于非标定制的特种设备,在制造厂区内物流流转过程中受以下因素影响:1)尺寸异形:超大、超长、超宽;2)质量大:配重块等产品质量大,单托盘超过1 500 kg;3)不同零部件生产节拍不同。

在这些因素影响下,导致电梯行业成品存储难、转运难、齐套难、装卸难。为了解决上述问题,传统的物流仓储系统已经无法满足要求,急需迭代升级。智能仓储从整厂工艺规划出发、结合自动化物流装备、通过信息化管理,可以大幅提高企业的作业效率,实现精益物流从而实现降本增效。

3 电梯行业数据分析处理

3.1 基础数据分析

以国内某电梯企业的调研分析作为依据,用作对电梯行业智能仓储规划设计所需的基础数据。

1)产品包装形式分析

电梯行业产品的包装形态各异,为了更好地选择自动化物流装备的形式,对产品的包装形式做了调研及分析,通过对企业现状进行分析得出表1所示数据。

表1 产品包装形式数据

由表1可知,客梯有65%的产品采用木箱或纸箱包装,货梯有48%的产品采用木箱包装,且货梯的裸装件高达20%,在后续的规划设计中同样需要重点设计。

2)产品规格尺寸分析

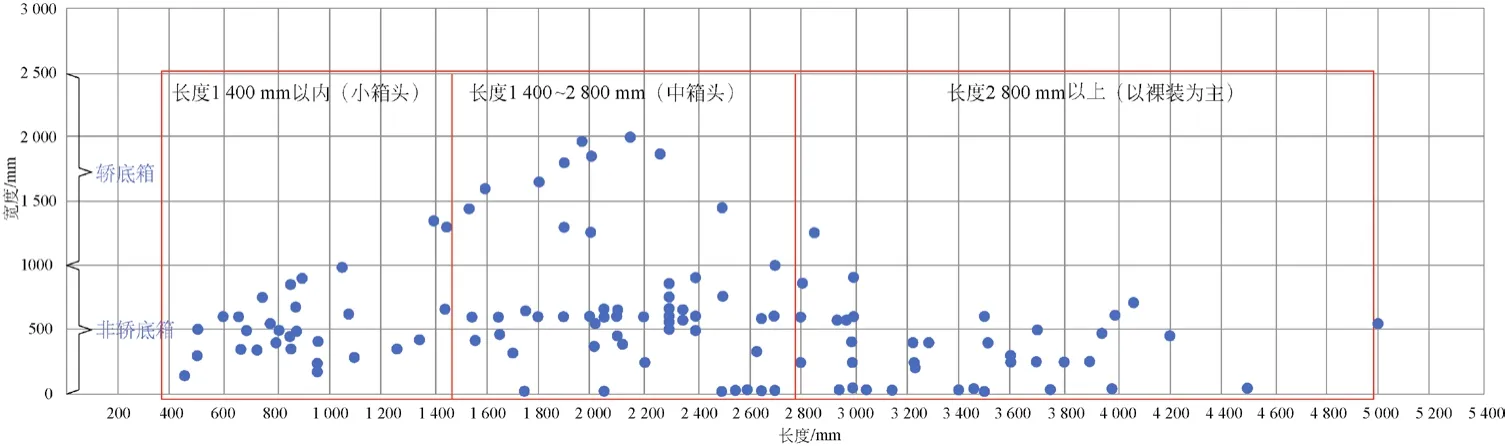

为了充分考虑空间利用率,对产品的外形尺寸做数据分析,从而进行对应设备的选型及进一步的规划设计。由图2所示调研数据可知,尺寸分布数据中箱头长度、宽度尺寸种类多、覆盖范围广,结合设备选型应覆盖全面,尽可能地满足物料各自的尺寸特点。

图2 产品尺寸分布图

3)产品质量分布

在生产工艺阶段,电梯行业产品已经进行了模块化设计,如固定导轨长度等,使得在不同高度、不同要求的定制化产品订单的要求中,能够有相对统一的模块化单元用于现场拼装及裁切等。通过数据调研可知,除配重块等超重产品,针对其余75%的产品物料进行统计,如图3所示。

图3 产品质量分布图

由图3可知,调研产品质量均在1 000 kg以内,且92%的产品质量在800 kg以内,这对后续的自动化物流装备选型起到了重要的参考作用,对电梯行业物流仓储的建筑载荷设计、货架的受力等提供了依据。

4)流量数据分析

结合产线供料节拍及产品下线节拍,推算出系统流量,同时需要考虑单一周转器具上放置几件产品等信息,通过企业提供的表2所示数据可知,仓储周转率为3 d,同时工作时间为24 h连续作业。按照产品下线时间计算,单条产线下线时间为12箱/h,4条产线共计48箱/h,出库流量为100箱/h。

表2 流量数据

结合物料的特点,木箱包装产品可采用叠放方式,单周转器具可放置2箱,则自动化物流装备的入出库总效率为74托/h。考虑到集中作业的峰值情况,在此乘以峰值系数1.5(依据企业具体情况而定),则该企业木箱包装类产品的系统入出库总效率需求为111箱/h。

通过上述包装形式分析,客梯、货梯还有30%的彩条布及裸装件均为超尺寸产品。考虑采用其他形式进行存储,该类产品尺寸均超过3 000 mm,最长达5 000 mm,此处流量需根据其特点单独计算。

3.2 周转器具选型

周转器具由基础数据可划分为木箱包装类产品周转器具和非标件周转器具。

木箱类产品的特点是外观规则,质量相对均匀,且占比超过60%,具有更高自动化的潜力。为此,设计考虑选用统一的周转器具以标准化为基础,实现更高的自动化。

木箱类产品虽然自身具有叉孔,由于其位置、孔距、叉孔高度等不能很好地适应自动化物流装备,故采用托盘的形式实现其高效的流转。

木箱类产品采用3 000 mm×1 000 mm×160 mm的托盘,可以覆盖绝大部分木箱类产品。承载方面按照上述数据分析结果可知,75%的产品质量小于1 000 kg,但考虑到长度在1 500 mm以下产品以及叠放的情况,单托盘载荷应按照2箱质量考虑,按照最大承载2 000 kg设计。结合上述载荷情况,托盘材质建议选用钢制托盘。

针对超尺寸产品(如彩条布包装及裸装件),受其非标尺寸影响,采用钢架形式进行地面堆放。由人工叉车及起重机进行搬运。

4 电梯行业智能仓储规划

4.1 智能仓储工艺规划

根据上述基础数据,对该行业有了由点到面的认识。结合分析结果,将智能仓储应用到该行业的核心环节中,处理、解决行业痛点,完善工艺流程。结合产品特点及工艺流程,可将木箱类包装产品采用自动化立体仓库的形式进行自动的存取,其余产品采用叉车式货架及地面堆取等方式做综合成品物流中心,并划分为下线组盘区、成品立体仓库区、平库存储区、发货齐套区、装车区等核心功能分区。

4.2 智能仓储工艺流程

结合上述功能分区,其中核心仓储区域流程分为成品立体库区、平库存储区,在规划时还应充分考虑逆向物流的工艺流程规划的空托盘流程、退库流程等区块。

1)成品立体库区 物流仓储工艺流程规划为产品下线→人工组托→叉车转运→入库检测→入库存储→调集出库→下线齐套→装车发运;

2)平库存储区 该区块流程为产品下线→人工组托→叉车转运→入库存储→叉车转运→下线齐套→装车发运;

3)空托盘流程 根据生产节拍供应至产线末端→人工组托→发货后空盘人工收集成垛→叉车转运→入库检测→入库存储→调集出库→根据生产节拍供应至产线末端;

4)退库流程 客户退货或订单终止→人工卸车→入退库暂存区→品质检测→入库存储/报废。

通过上述规划设计,在满足实物流程的同时还应打通信息化,将信息流与物流合一,实现全流程信息化、智能化,并在关键节点设置人员看板,辅助人员作业以及信息大数据收集、分析、处理,从而反馈到生产及采购等环节。

5 自动化物流装备的应用

根据电梯行业按订单生产的作业模式特点,其生产成品具备唯一性,即单一客户。为此,在自动化物流装备选型时应充分考虑其特点,选用简单高效的方式。

5.1 自动化立体仓库选型

自动化立体仓库多种多样,国内自1973年第一座自动化立体仓库建设至今已发展49 a。根据存储策略大体可分为单深位自动化立体仓库、双深位自动化立体仓库、多深位/密集存储型立体仓库等。根据存储产品类型可分为托盘类自动化立体仓库、料箱类自动化立体仓库、异形类自动化立体仓库等。

由电梯行业特点可知,托盘类单深位自动化立体仓库系统最适合,可以满足订单客户产品的快速出库,并同时满足电梯行业产品的存储特点。

5.2 平面库设备的选型及扩展

电梯行业平面库主要存放异形类产品,包装单一且不具备标准化。为此,在智能仓储前期规划设备选型时应充分考虑该类产品的兼容性及搬运的可行性。如叉车应当选用货叉可调、载荷相当的产品,货架应选用悬臂货架或直接采用可地面堆取的非标料架,在利用空间的同时考虑转运的便捷性。

在后续扩展时,可考虑针对单一搬运的作业采用AGV的形式完成。AGV选型时需充分考虑兼容性,即要考虑尺寸质量,同时还应考虑重心问题,避免在转运过程中发生偏载等问题,导致故障频发。

AGV的导航方式多种多样,针对电梯行业物料大幅超出AGV的情况下,应选用二维码+SLAM相结合的形式,以避免出现盲区造成不必要的影响。

5.3 齐套作业区及装车区的选型

齐套作业是电梯行业发货前重中之重的环节,也是提高装车效率必要条件。在系统的指引下,订单所需的各个产品按照规划顺序由不同设备输送汇集至齐套作业区,在装车时面对不同包装类型、不同产品尺寸、不同质量的情况下也同样需要配备不同的物流装备,如叉车、起重机、KBK等,通过多种设备组合实现快速装车。

6 仓库管理系统在电梯行业中的应用

仓库管理系统(Warehouse Management System,WMS) 服务于仓储,可实现仓储环节中的各个功能需求,如入库作业、出库作业、盘点、批次管理、质量状态管理、可视化管理等功能,WMS系统层级架构如图4所示。在电梯行业中最具代表性的功能分别是:订单处理功能和出库配货功能。确保物流与信息流之间的一致性。

图4 WMS层级架构图

由图4可知,WMS起到承上启下的作用,上层对接企业资源规划系统(ERP)和生产执行系统(MES),下层对接物流监控系统(WCS)统筹任务信息及反馈。

仓储管理信息系统是通过管理系统对库内物料、货位以及自动化立体仓库设备等进行全面信息化管理,实时获取设备运行状态,跟踪物料信息和状态,管理物料与货位之间的关联关系,通过仓储管理信息系统及时完成物料管理、库存管理、货位管理,通过和自动化设备无缝链接,使管理人员能及时掌握库内物料情况,通过管理系统更加合理地使用库内货位,并能及时掌握物料库存情况、状态信息,为企业及时准确、高效管理库存,合理做好企业供应链管理打下基础。

物流监控系统(WCS)主要完成自动化立体仓库设备——堆垛机、托盘输送机、箱式输送线、穿梭车(RGV)、AGV等设备状态的实时监控,同时协调自动化立体仓库设备间作业的集成化监控操作系统。也是必不可少的一个环节。

根据企业发展迭代,可以进一步配备运输管理系统(Transportation Management System,TMS)。根据车辆的信息及运输管理,通过与WMS系统的对接,可节省备货区面积、提高装车效率,对电梯行业企业可以实现运单管理、调度、执行、追踪、结算、审计、数据分析等功能。

在计算机硬件系统部署方面,可采用传统的双机热备份的机制,选用可靠性、性能优良的服务器,用2台服务器及1套磁盘阵列柜加双机热备软件(Rose HA)构成双机备份系统。以主从服务器方式运行,主服务器作为数据服务器,从服务器作为监测及备份服务器。当主服务器出现故障时,从服务器将接管其上的服务。当故障服务器恢复时,可以设置采用手工或自动方式将服务切换回已恢复的服务器。也可以采用服务器集群以及虚拟化等方式实现更高的配置。

7 智能仓储助力电梯行业变革

综上所述,电梯行业正处于变革发展的十字路口,通过智能仓储的应用改变其传统的作业模式,利用智能仓储的自动化、信息化、可视化等诸多优势,最终实现以客户为中心,采用订单拉动的形式高效地完成产品齐套发货,通过智能仓储实现精益化管理,助力电梯行业在市场最大、竞争最激烈的环境中脱颖而出,在以楼宇建筑衍生需求的情况下,进行技术革新、管理革新、信息革新。在行业变革中推动智能仓储的应用,在智能仓储的应用中求变革。