过热蒸汽处理对竹展平板的翘曲度及颜色的影响

2022-12-03李召召刘礼童马一凡栾玉刘元费本华胡进波李婷方长华

李召召,刘礼童,马一凡,栾玉,刘元,费本华,胡进波,李婷,方长华

(1.中南林业科技大学 材料科学与工程学院,湖南 长沙 410004;2.国际竹藤中心 国家林业和草原局/北京市共建竹藤科学与技术重点实验室,北京 100102;3.湖南桃花江竹材科技股份有限公司,湖南 益阳 413400)

竹子是一种生长速度快、强度高、韧性好、可再生且极具中国特色的生物质材料,被广泛应用于建筑、家具等领域[1-3]。常见的竹质工程材料主要有竹集成材和竹重组材两类,但是二者都存在着一定的不足之处。竹集成材生产过程中会被大量刨削,导致其利用率比较低;竹重组材生产过程会把竹材压溃,破坏天然结构,而且需要添加较多胶黏剂,增加了成本并造成一定的环境污染。近十年竹展平板技术与应用快速发展[4],特别是近几年无刻痕竹展平板工业化应用越来越普遍,通过把圆竹锯解、分级、软化、展平等一系列工序,将弧形竹片展平,其产品具有单元材面幅大、利用率高、能保留竹材天然纹理等优点,而且相较于竹集成材和竹重组材其后续加工的用胶量更低,其相关产品被应用于竹砧板、竹地板、刨切竹单板、竹家具和竹日用品等领域[5-7]。然而,竹展平板在使用过程中存在翘曲问题,影响其产品质量与使用寿命[8]。本课题组研究发现翘曲的原因主要是展平过程造成的残存应力和竹材材质的不均一性,当发生温度和湿度变化时,残余应力会释放,而且竹青侧和竹黄侧的弦向尺寸变化不一致,诸多因素共同作用造成了竹展平板翘曲变形。

热处理能够显著降低木竹材的吸湿性,提高其尺寸稳定性,增加其耐久性[9]。根据介质的不同可以把热处理分为油热处理、空气热处理和蒸汽热处理等几种,其中蒸汽热处理的污染小、成本低,在木竹材加工生产中应用较多[10-14]。有研究表明通过蒸汽处理密实化的木材,能够充分释放其内部应力,有效降低其吸湿回弹率,提高其尺寸稳定性[15]。高温蒸汽处理可以使半纤维素、木质素以及纤维素非晶区发生润胀,失去固有的联结作用,从而使内部应力得到释放;使半纤维素等含有吸湿性基团的细胞壁组分降解;同时在木质素分子间产生新的胶联结构[16,17]。

本研究以竹展平板为对象,通过常压过热蒸汽处理方式,探索提高竹展平板尺寸稳定性的技术及其工艺。试验中选用了不同温度和时间的常压过热蒸汽对竹展平板进行处理,测试了其对竹展平板尺寸稳定性和颜色的影响。

1 材料与方法

1.1 试验材料

竹展平板购买自江西省南昌市某竹材加工企业,大小为80.0 cm×8.0 cm×0.7 cm(纵向×弦向×径向),试样表面平整,颜色均一,无翘曲变形,无虫蛀或霉菌等缺陷。

1.2 试验方法

1.2.1 过热蒸汽处理

将竹材锯解为2.0 cm×8.0 cm×0.7 cm(纵向×弦向×径向)大小的试样,取样方法如图1 所示,设置5 组平行试样,各组试样分别进行不同条件的处理。锯解完成的试样通过特制夹具固定,夹具形状如图1 所示,分为两层,其中外层为不锈钢板,起到固定作用,同时为了确保蒸汽能够充分与试样接触和水分的交换,在内层铺设一层特制的高强度金属烧结网(SMML),金属烧结网与试样接触的一侧为光滑表面,均匀分布有孔径为100 μm 的孔。蒸汽处理前,首先把过热蒸汽处理装置(常誉机械有限公司)升温至所需温度,然后把夹好的试样放入装置中,在155℃、170℃和185℃下分别处理30、60 和90 min,并设置对照组,处理过程中始终保持蒸汽通入,处理完成后从装置中取出夹具,在空气中自然冷却至室温,打开夹具并取出试样。

图1 试样准备Fig.1 Sample preparation

1.2.2 试样弦向湿胀干缩和翘曲度测量

把各处理组和未处理组试样统一放入烘箱(101—0AB 型,天津市泰斯特仪器有限公司)中,103℃烘至绝干后取出,放入干燥器中冷却,得到绝干试样,称量试样绝干质量并通过扫描仪(富士施乐(中国)有限公司)扫描试样的各面,利用ImageJ 软件测量试样的尺寸(图2),计算试样的绝干翘曲度。测量完成后把绝干试样完全浸入水中至吸水饱和,得到饱水试样,用同样的方法测量饱水试样的质量和尺寸。然后再次把饱水试件放置于103℃烘箱中烘至绝干,并测量试样尺寸。过程中L1为竹黄长度,L2为竹青长度,翘曲度为h/l,翘曲度的测量始终以弯曲内侧为基准测量。

图2 尺寸测量示意图Fig.2 Diagrammatic sketch of dimensional measurements

然后根据竹青侧和竹黄侧的弦向尺寸变化分别计算两侧的弦向抗胀率ASEt,抗胀率计算公式为:

式中:ac为未处理材弦向湿胀率,at为处理材弦向湿胀率,湿胀率计算公式如下:

式中:L1为试样浸水饱和后的弦向长度,L0为试样绝干时的弦向长度。

1.2.3 颜色测量

通过CS—200 精密色差仪(杭州彩谱科技有限公司)测量各组试样处理前后竹青侧的颜色变化。选取国际照明委员会建立的CIE(1976)L*、a*、b*三维直角坐标系统来表示竹材颜色,系统中L*代表明度值,取值为0~100,0 表示颜色为黑色,100 表示颜色为白色。a*代表红绿轴色品指数,取值为-100~100,为负数表示颜色为绿色,正数时颜色为红色,绝对值越大表示颜色越深。b*代表黄蓝轴色品指数,同样取值为-100~100,为负数表示颜色为蓝色,正数时颜色为黄色[18]。根据L*、a*、b*值的变化计算出试件的总色差ΔE*,计算公式为:

2 结果与讨论

2.1 翘曲规律

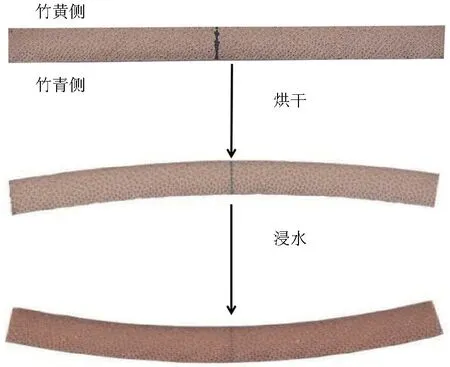

图3 为未处理组竹展平板不同状态的翘曲示意图,可以看出在绝干状态时的试样向竹青侧弯曲,而浸水饱和后试样向竹黄侧弯曲。导致竹展平板不同方向弯曲的主要原因有两个:一是竹青侧和竹黄侧的结构不一致。竹材主要是由薄壁细胞和纤维细胞组成,其中纤维细胞细胞壁厚,薄壁细胞细胞壁薄,纤维细胞分布在维管束中,竹材的维管束从竹青至竹黄是呈渐变分布,竹青侧维管束多,竹黄侧维管束少[19-20]。湿胀干缩过程中尺寸变化主要由细胞壁变化引起,所以竹青侧的弦向湿胀干缩远大于竹黄侧。二是弧形竹片在展平过程中,竹黄侧受拉,竹青侧受压,展平后,拉应力和压应力会分别在竹黄侧和竹青侧残余一部分。竹展平板在吸湿后,内部的残余应力会释放,导致竹展平板在泡水后恢复向竹黄侧翘曲的状态。

图3 不同状态竹展平板的翘曲Fig.3 Deformation of flattened bamboo boards under different conditions

2.2 蒸汽处理对试样弦向湿胀干缩的影响

图4 为不同条件处理组和未处理组试样从绝干至饱水的弦向湿胀率(误差线表示95%置信区间,相同字母表示在0.05 水平上差异性不显著)。从图4 可以看出,试样竹青侧的弦向湿胀率明显大于竹黄侧,以未处理组为例,竹青侧的弦向湿胀率为10.11%,竹黄侧的为2.53%,竹青侧约是竹黄侧的4 倍。与对照组相比,处理组试样的竹青侧和竹黄侧弦向湿胀率都明显降低,其中竹青侧的弦向湿胀率降低了33%~40%,竹黄侧的弦向湿胀率降低了35%~57%,弦向湿胀率降低是因为蒸汽处理过程中竹材的主要化学成分发生了变化,亲水的羟基基团被分解,导致其吸湿性能降低,尺寸稳定性提升[21]。但是对比各处理组,发现试样的竹青侧弦向的湿胀率随处理温度和时间的增加没有明显变化,竹黄侧的弦向湿胀还出现了增大趋势,这与前人的结果不同[21]。原因可能是本试验中的湿胀率与传统意义上的湿胀率略有不同,传统湿胀率只考虑线性方向的尺寸变化,而在本试验中,竹展平板从绝干到饱水过程发生了从弯向竹青侧到弯向竹黄侧的变化,竹青侧和竹黄侧的弦向尺寸变化都是指弧线的尺寸变化,不仅受到热处理的影响,还会受内部残余应力、竹材微观变化等因素的影响,绝干试样向竹青侧弯曲,会对竹黄产生拉伸,低温短时间处理的试样翘曲度大,对竹黄拉伸力就大,高温长时间处理的试样翘曲度小,对竹黄拉伸力就小,所以湿胀过程中竹黄侧湿胀率随温度和时间的增加呈上升趋势。

图4 竹青侧和竹黄侧的弦向湿胀率Fig.4 Tangential swelling of the outer and inner layer of flattened bamboo boards

图5 为不同条件处理组和未处理组试样从饱水至绝干的弦向干缩率(误差线表示95%置信区间,相同字母表明在0.05 水平上差异性不显著)。从图5 可以看出,竹青侧的弦向干缩率明显大于竹黄侧,同样以未处理组为例,竹青侧弦向干缩率约为竹黄侧的2 倍。弦向干缩率随处理温度上升和处理时间的延长呈明显的降低趋势,原因是长期的浸水处理使试样内部应力基本释放,导致干缩过程中蒸汽处理对试样影响占主导作用。蒸汽处理导致竹材的内部化学成分发生变化,且处理温度越高、时间越长竹材的半纤维素分解越多,干缩率就越低,尺寸稳定性越高。但是由于试样的反复干燥浸水,导致相同条件处理组试样之间的干缩率差异性变大。竹青侧和竹黄侧的弦向干缩率最低值均出现在了185℃下处理90 min 组,其竹青侧弦向干缩率为7.63%,较未处理材降低了21.34%,竹黄侧弦向干缩率为2.46%,较未处理材降低了41.71%。

图5 竹青侧和竹黄侧的弦向干缩率Fig.5 Tangential shrinkage of the outer and inner layer of flattened bamboo boards

2.3 蒸汽处理对翘曲度的影响

图6 为不同条件处理试样的绝干翘曲度和饱水翘曲度(误差线表示95%置信区间,相同字母表明在0.05 水平上差异性不显著),从图中可以看出过热蒸汽处理后试样的绝干翘曲度显著降低,且随温度增加和时间延长呈下降趋势,处理时间到达90 min 后,温度变化对试件绝干翘曲度影响减弱,其中185℃下处理90 min 的试样翘曲度最低,为0.52%,较未处理组降低了88.70%。而浸水饱和后试样翘曲度较未处理组有少许增加,经方差分析,处理组和未处理组的差异在0.05 水平上均不显著。

图6 竹展平板的绝干和饱水翘曲度Fig.6 The warping degree of flattened bamboo boards after oven-drying and water-soaking

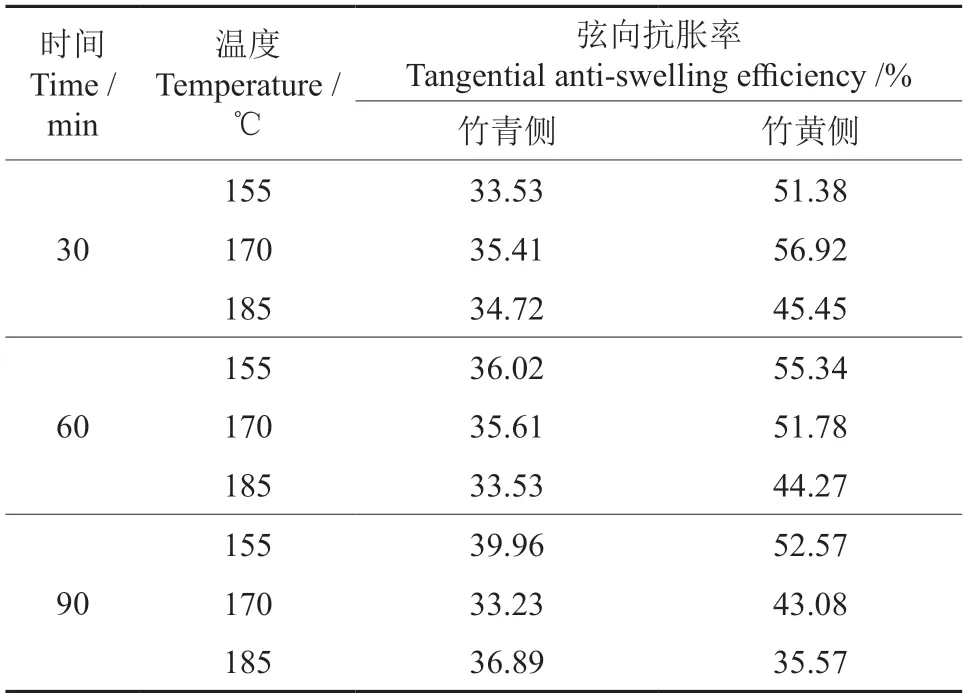

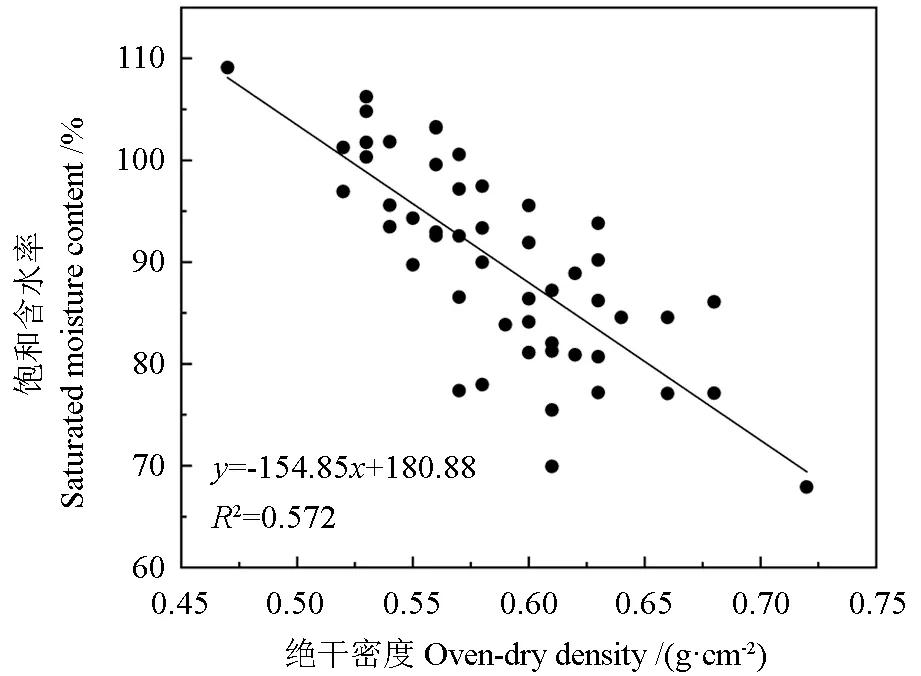

绝干翘曲度降低是因为过热蒸汽处理改变了竹材的化学成分,竹材的半纤维素被分解,亲水的羟基基团减少,导致竹材的吸水性能降低[22]。纤维素准结晶区的部分分子重新排列而结晶化,导致纤维素的结晶度有所增加[23]。除纤维素和半纤维素外,有研究表明湿热蒸汽处理热压木材还会导致其中与木质素芳香骨架相连的C=O 键丢失,木质素芳香单元之间形成胶联[24],一系列的化学变化导致了竹材吸湿性能减弱,尺寸稳定性增强,进而导致了试样绝干后翘曲度的降低。饱水后,虽然处理后的竹展平板翘曲度和未处理样品无统计学上的显著差异,但是平均值有少许增加。前文介绍竹展平板的翘曲受竹青侧和竹黄侧的尺寸变化影响,通过两侧的弦向湿胀率分别计算其弦向抗胀率,结果见表1。从表1 可以看出,试件竹黄侧的弦向抗胀率大于竹青侧,这表明就浸水湿胀而言,蒸汽处理对竹黄侧尺寸稳定性提升效果优于竹青侧,也就是说处理组试样浸水过程中竹青侧湿胀率相对降低会小于竹黄侧,从而导致浸水后处理组的翘曲度大于未处理组。原因可能是竹黄侧的薄壁细胞分布较竹青侧多,薄壁细胞的细胞腔大,细胞壁薄,处理时蒸汽更容易进入,先发生反应;而竹青侧薄壁细胞少,纤维细胞多,纤维细胞的细胞壁厚,细胞腔小,相对而言蒸汽进入较慢。随着处理时间延长和处理温度上升,蒸汽充分进入试样,竹青竹黄抗胀率的差异降低,所以185℃下处理90 min 组的试样饱水翘曲度出现下降现象。另外,由于蒸汽处理导致竹材的部分化学物质分解,试样内部孔隙增加,密度降低,更有利于水分进入,图6 为绝干密度和饱和含水率的对应关系,二者呈显著的负相关关系,绝干密度越小饱水含水率越高,这也可能是导致饱水翘曲度的增加的原因。

表1 竹展平板竹青侧和竹黄侧的弦向抗胀率Table 1 Tangential anti-swelling efficiency of the outer and inner layer of flattened bamboo boards

2.4 颜色变化

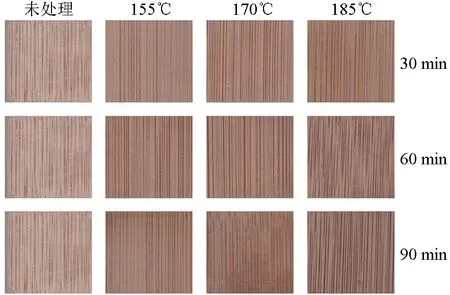

竹展平板在过热蒸汽处理后,颜色从浅黄色向红褐色转变,不同条件处理试样的竹青侧颜色如图6 所示。从图6 可以看出,与未处理组相比处理组颜色有所加深,但是总体来看色差较未处理组变化不大。热处理过程中颜色变化主要是部分化学物质氧化导致的,而蒸汽处理组中,水蒸汽可以在一定程度上起到隔绝氧气的作用,从而降低了竹材的氧化反应[25]。

采用精密色差仪测量试样竹青侧的L*a*b*值的变化,结果见图7。从图7 可以看出,蒸汽处理过程中试样的L*值随处理时间的延长和处理温度的增加呈降低趋势,其中185℃、90 min 组变化最大,L*值为49.4,较未处理组降低了23.65%,这表明处理后试样明度降低,颜色变暗。竹材颜色变化主要也是由于其中化学成分的改变,半纤维素和纤维素的分解导致羟基氧化转变为羰基、羧基、酯基等官能团,从而使竹材颜色加深[26-27]。低温短时间处理试样的a*会随温度增加和时间延长呈现增大趋势,时间温度到达一定程度后出现拐点,随着时间和温度的进一步增加会呈现降低趋势。所有处理组a*值均大于未处理组,表明与未处理组相比处理组红色加深了,其中170℃、60 min组a*值最大,为15.6,较未处理组增加了90.24%。该结果与前人结果类似,主要是由于过热蒸汽热处理过程中,大量的半纤维素发生降解,使得竹材颜色偏红,但随着反应的进行,由于竹材处于蒸汽系统中,产生的挥发性有机化合物会与竹材发生再次聚合,从而抑制了a*的进一步提高[28]。b*值在处理温度相同时随处理时间延长先增大后降低;在处理时间相同时,随处理温度增加也是先增大后降低,其中185℃下处理60 和90 min的b*低于未处理组,试样较未处理材黄色减弱,185℃、90 min 处理组b*值最低,为22.3,较未处理组降低了2.62%,其余各组试样b*值大于未处理组,试样黄色增强。试件的总色差ΔE*在处理时间相同时随处理温度的升高而增加;在处理温度相同时,155℃和170℃随处理时间延长试件的总色差ΔE*先增加后降低,185℃时则随时间延长一直呈增加趋势,总色差ΔE*受L*a*b*值的影响,其中L*值变化较大,其他两值变化较小,所以总色差ΔE*主要受L*值的变化影响。155℃和170℃处理时,试件的L*值在处理时间从60 min延长到90 min 过程中变化较小,a*和b*值对总色差ΔE*的影响增大,而a*和b*值的变化都为减小趋势,这就导致了试件的总色差ΔE*变小。

图7 绝干密度和饱水含水率对应关系Fig.7 Relationship between oven-dry density and saturated moisture content after water soaking

图8 不同条件处理试样的颜色Fig.8 Color of samples under different conditions

图9 过热蒸汽处理对竹展平板颜色的影响Fig.9 Effects of superheated steam treatment on the color of flattened bamboo boards

3 结论与讨论

3.1 结论

本研究将竹展平板经特制夹具固定并通过155℃、170℃、185℃的过热蒸汽分别处理30、60和90 min,得到以下结论:

1)竹展平板在绝干状态时向竹青侧弯曲,而浸水饱和后向竹黄侧弯曲。

2)过热蒸汽处理后试样的弦向湿胀干缩率降低,与较未处理材相比,竹青侧弦向湿胀率降低33%~40%左右,竹黄侧弦向湿胀率降低35%~57%左右;竹青侧和竹黄侧的弦向干缩都随处理时间和温度增加呈降低趋势,其中185℃下处理90 min 组干缩率最小,其竹青侧弦向干缩率为7.63%,较未处理材降低了21.34%,竹黄侧弦向干缩率为2.46%,较未处理材降低了41.71%。

3)过热蒸汽处理显著降低了竹展平板的绝干翘曲度,且随着温度上升和时间延长呈持续降低趋势,其中185℃下处理90 min 的试样翘曲度最低,为0.52%,较未处理组降低了88.70%;过热蒸汽处理后试样的饱水翘曲度有少量增加,但和未处理样品差异不显著,不同处理条件对饱水翘曲度也无显著影响。

4)过热蒸汽处理导致竹材颜色加深,其中,185℃下处理90 min 试样的总色差ΔE*变化最大,其L*值为49.4,较未处理组降低了23.65%;a*值为10.6,较未处理组增加了29.27%;b*值为22.3,较未处理组降低了2.62%。

3.2 讨论

本研究通过常压过热蒸汽对竹展平板进行处理,探明了不同处理温度和时间对竹展平板尺寸稳定性的影响,得出了合理的处理工艺参数。但是,研究表明常压过热蒸汽处理对竹展平板的绝干翘曲度有明显改善作用,但对浸水饱和翘曲度效果不显著,需要进一步探索更优的工艺参数和处理方法,例如,是否可以通过饱和过热蒸汽进行处理,期望更好地解决竹展平板的尺寸稳定性差的问题。