生物炭对玉米醇溶蛋白/聚丙烯复合材料力学性能的影响

2022-12-03魏俞涌张庆法盛奎川

魏俞涌,张庆法,盛奎川*

(1.嘉兴职业技术学院,浙江嘉兴 314036;2.浙江大学生物系统工程与食品科学学院,杭州 310058)

作为最常见的热塑性塑料之一,聚丙烯(polypropylene,PP)凭借其质轻、成本低、绝缘、易储运等优点在交通通讯、家具家电、装饰装修等领域有着十分广泛的应用。但是PP 自身的机械性能较差,限制了其在诸多特定领域的进一步应用[1]。研究表明,有机填料、无机填料可以改善PP的尺寸稳定性、刚性、强度等机械性能[2]。PP 基复合材料常用的无机填料主要有高岭土[3]、玻璃纤维[4]、矿物质维[5]、磷灰石[6]等,无机填料的高模量、高强度是改善PP 机械性能的主要因素。常见的有机填料主要是天然植物纤维,包括木质纤维[7]、麻类[8]、秸秆类[9]等,这些填料具有可再生、来源丰富、成本较低等优点。PP 基复合材料具有较低的成本与良好的机械性能,已经逐渐走向商业化。另外,尽管PP 不可降解,但是具有可反复熔融成型的特性与可回收利用的优势,在缓解环境压力方面具有一定的意义。天然植物纤维自身所固有的亲水特性很难与具有疏水特性的PP相容,二者之间具有较差的界面结合。作为玉米深加工废弃物,玉米醇溶蛋白(Zein)不溶于水,具有较好的疏水性,与PP 等疏水性聚合物具有较好的相容性。但是玉米醇溶蛋白自身具有较大的脆性,对PP塑料性能的提升效果不佳[10]。因此,Zein∕PP 复合材料的性能改善问题,亟待解决。

近年来,生物炭在增强塑料聚合物制备复合材料领域引起了广泛的关注[11-12]。生物炭,一般是由生物质原料在无氧或缺氧状态下在低于700 ℃下缓慢燃烧或者热解炭化得到,具有可再生、成本低、强度高、性质稳定等优势。在炭化过程中,生物质内部的挥发分(纤维素、半纤维素、木质素等)转变成小分子气体析出、挥发,生物炭的多孔结构因此形成[13-14]。一方面,生物炭较大的比表面积可以实现其与塑料聚合物的最大接触[15];另一方面,生物炭的多孔结构可以有效限制塑料聚合物的变形[16]。因此,生物炭可以有效改善PP[17]、聚乙烯[18]、聚乳酸[19]、酚醛树脂[20]、尼龙[21]、环氧树脂[22]等塑料聚合物的力学性能。基于此,本文的主要目的在于利用生物炭改善Zein∕PP复合材料的力学性能。本研究以毛竹为原料制备生物炭,以生物炭、Zein、PP 为原料制备复合材料,通过测定复合材料的力学性能,明确生物炭对Zein∕PP复合材料的影响规律,为Zein∕PP复合材料的性能提升与优化提供理论依据与经验参考。

1 材料及方法

1.1 试验材料

试验所用聚丙烯(PP-H,GD,040)购于茂化实华股份有限公司,玉米醇溶蛋白购于陕西飞米生物科技有限公司,选取粒径为50 nm 的纳米碳酸钙(上海麦克林生化科技有限公司)作为复合材料的增强体。以毛竹为原料在马弗炉中炭化制备生物炭,炭化终温度为500 ℃,升温速率为10 ℃·min-1,保温时间为2 h。试验开始之前,将生物炭置于鼓风干燥箱中干燥24 h,烘干温度为105 ℃。

1.2 仪器与设备

混炼机:HL-200,吉林大学科教仪器厂;微型注塑机:WZS10D,上海新硕有限公司;多晶X-射线衍射仪(X-ray diffraction,XRD):AXS D8 Advance,德国Bruker 公司;傅里叶变换红外光谱仪(fourier transform infrared spectroscopy,FTIR):Nicolet 5700,赛默飞世尔科技公司;场发射扫描电镜(scanning electron microscope,SEM):Sirion 200,FEI 公司;万能力学试验机:CMT4503,MTS系统有限公司;冲击试验机:ZBC1251-B,美斯特工业系统有限公司;动态热机械分析仪:Q800,TA仪器有限公司。

1.3 样品制备

将生物炭、Zein、PP 与纳米碳酸钙按照表1 质量比进行干混后置于混炼机中混炼10 min,转速为50 r·min-1,混炼温度为180 ℃。将混炼好的混合物利用微型注塑机进行注塑获取复合材料样品,注塑温度与模具温度分别为180 与45 ℃。根据生物炭添加量的不同,5 种复合材料样品分别命名为BC0、BC5、BC10、BC15、BC20。

1.4 表征测试

1.4.1 晶面结构测定 采用多晶X-射线衍射仪测定PP、BC0、BC5、BC10、BC15、BC20 的晶面结构,扫描范围为10°~30°、扫描速率为5°·min-1。

1.4.2 表面官能团表征 采用傅里叶变换红外光谱仪表征PP、BC0、BC5、BC10、BC15、BC20表面官能团,扫描范围为4 000~400 cm-1。

1.4.3 微观界面结构观察 采用场发射扫描电镜观察BC0、BC5、BC10、BC15、BC20 的微观界面结构。

1.4.4 力学性能测试 弯曲性能利用万能力学试验机测试PP、BC0、BC5、BC10、BC15、BC20的弯曲强度与弯曲模量,跨距为64 mm,加载速度为5 mm·min-1;拉伸性能利用万能力学试验机测试PP、BC0、BC5、BC10、BC15、BC20 拉伸强度与拉伸模量,拉伸加载速率为20 mm·min-1,原始标距为50 mm;利用冲击试验机测试PP、BC0、BC5、BC10、BC15、BC20的冲击强度,冲击能量为7.5 J·m-1。

1.4.5 动态黏弹性测定 利用动态热机械分析仪在单悬臂模式下测定PP、BC0、BC5、BC10、BC15、BC20 的储能模量与损耗因子,扫描频率为5 Hz,试验温度为-50~120 ℃,升温速率为5 ℃·min-1。

1.4.6 蠕变性能测定 利用动态热机械分析仪在Creep TTS模式下测定PP、BC0、BC5、BC10、BC15、BC20 的蠕变柔量,恒定应力为1 MPa,频率为1 Hz,加载温度为30 ℃,蠕变时间为30 min。

1.4.7 抗应力松弛能力测定 利用动态热机械分析仪在Stress Relaxation TTS 模式下测定PP、BC0、BC5、BC10、BC15、BC20 的应力松弛模量,恒定应变为0.1%,频率为1 Hz,加载温度为30 ℃,应力松弛时间为30 min。

2 结果与分析

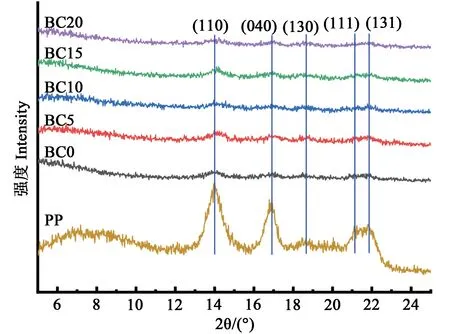

2.1 复合材料的晶面结构

如图1 所示,所有复合材料样品均在XRD 衍射角为14.12°、16.95°、18.82°、21.14°、21.78°处出现较为明显的特征峰,分别对应于(110)、(040)、(130)、(111)、(131)晶面,这与PP 的晶面结构一致[23]。随着生物炭的添加,复合材料没有出现衍射峰的新增或消失,PP 衍射峰的位置也没有发生偏移。生物炭是一种非结晶材料,生物炭的加入并没有改变PP 基复合材料的晶面结构。随着生物炭含量的增加,复合材料的峰宽逐渐变窄,说明生物炭含量的增加,减少了复合材料中的晶体含量,降低了复合材料的相对结晶度。非晶生物炭的增加意味着结晶PP的相对减少,这是复合材料相对结晶度降低的主要原因[15]。

图1 复合材料的XRD曲线Fig.1 XRD curves of the composites

2.2 复合材料的官能团

由图2 FTIR 图谱可知,BC0在3 400 cm-1处的特征峰归因于Zein 中的O-H 与N-H,BC5、BC10、BC15、BC20 在3 400 cm-1处的特征峰主要来源于生物炭中的O-H的伸缩振动峰。尽管高温炭化减少了毛竹中的挥发分,从而减少了许多官能团,但是并未完全去除,所以随着生物炭含量的增加,OH 逐渐变宽[24]。2 920 cm-1处的特征峰归因于C-H反对称伸缩振动峰,该特征峰并未在BC0中出现,但随着生物炭含量的升高逐渐尖锐,说明复合材料中的C-H 全部来源于生物炭。1 651 与1 539 cm-1处的特征峰归因于Zein 中酰胺Ⅰ与酰胺Ⅱ的伸缩振动峰[25],这是随着生物炭含量增加,该特征峰强度逐渐减弱并在BC20 中消失的主要原因。BC5、BC10、BC15、BC20 的FTIR 图谱中在1 373 cm-1处出现1 个逐渐明显的特征峰,该特征峰归因于生物炭中残留纤维素的C-H 弯曲振动峰[26],这一结果变化与2 920 cm-1处的特征峰变化基本一致,生物炭含量的增加导致了官能团含量增加。

图2 复合材料的FTIR图谱Fig.2 FTIR spectra of the composites

2.3 复合材料的微观结构

如图3 所示,BC0 的微观结构中基本没有明显的空洞或空隙出现,表明Zein与PP具有较好的相容性。Zein 与PP 均属于疏水材料,二者之间的极性差异很小,因而界面结合较好。随着生物炭含量的增加,复合材料的微观结构出现较为明显的变化,复合材料体系中生物炭的孔结构可以清晰地观察到[27]。BC5、BC10、BC15 的微观图像中可以观察到PP、Zein、生物炭三元共存的界面。BC20 的微观结构显示,PP 基体嵌进生物炭的孔隙结构中,形成特殊的界面结构[28]。生物炭孔隙结构可以有效限制PP基体的流动,有利于提升复合材料界面的稳定性,从而改善PP 基体的力学性能。

图3 复合材料的微观结构Fig.3 Microstructure of the composites

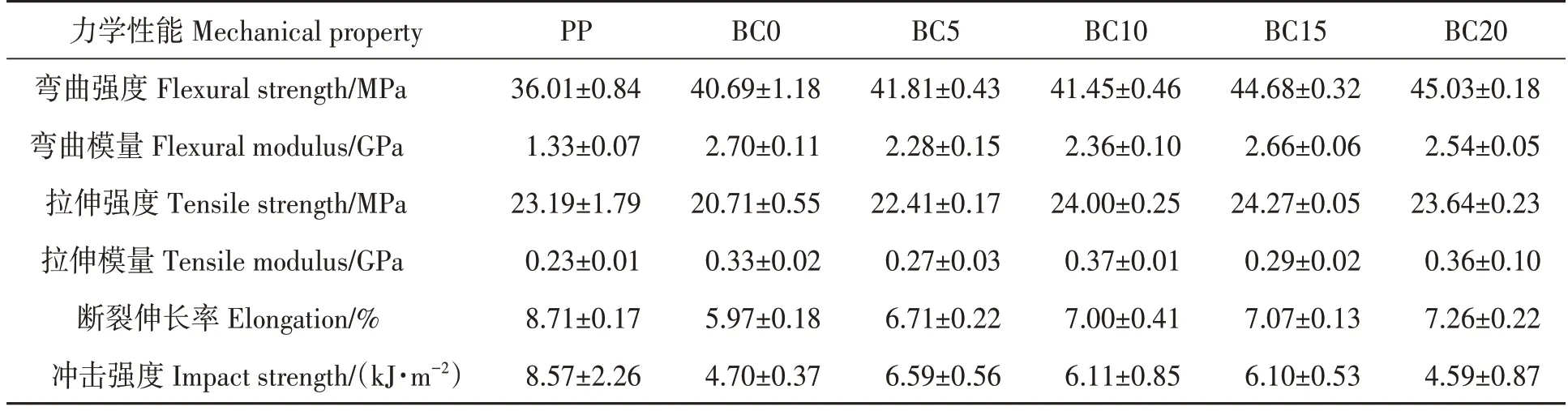

2.4 复合材料的力学性能

如表2 所示,BC0 的弯曲强度为40.69 MPa,BC5、BC10、BC15、BC20的弯曲强度分别为41.81、41.45、44.68、45.03 MPa,分别较BC0 提高了2.75%、1.87%、9.81%、10.67%,生物炭含量的增加提高了Zein∕PP复合材料的弯曲强度,这是因为复合材料体系中各组分的比例适中,复合材料内部形成了较均匀的界面,因此具有较佳的弯曲强度;与Zein、PP 相比,生物炭刚性较强,可刚性填充复合材料,因此有利于复合材料的弯曲强度;在复合材料熔融成型过程中,熔化为流体的PP流入生物炭炭孔,经过模具冷却形成稳定的界面结构,该结构可以有效传递应力,进而改善了复合材料的弯曲强度[29]。

表2 复合材料的弯曲性能、拉伸性能、冲击强度Table 2 Flexural properties,tensile properties and impact strength of the composites

BC0 的拉伸强度为20.71 MPa,BC5、BC10、BC15、BC20的拉伸强度分别为22.41、24.00、24.27、23.64 MPa,分别较BC0提高8.21%、15.89%、17.19%、14.15%,生物炭含量的增加提高了Zein∕PP复合材料的拉伸强度。尽管Zein 与PP 的相容性较好,但是Zein 的脆性较大、刚性很小,因此BC0的拉伸强度较差。生物炭具有较大的比表面积,可以实现与PP 的最大接触,提高了生物炭与PP的相容性,进而在复合材料体系中形成了较为紧密的界面结构,从而提高了Zein∕PP复合材料的拉伸强度。另外,生物炭具有稳定的炭骨架结构与多孔结构,可以有效限制PP 分子的运动,阻止复合材料变形,提高了复合材料拉伸强度[30]。

BC0的断裂伸长率为5.97%,BC5、BC10、BC15、BC20 的断裂伸长率分别为6.71%、7.00%、7.07%、7.26%,分别较BC0 提高12.40%、17.25%、18.43%、21.61%,生物炭含量的增加提高了Zein∕PP 复合材料的韧性。一般而言,刚性粒子的添加会降低聚合物基体的韧性。与其他刚性粒子填料相比,由生物炭的多孔结构所形成的复合材料的界面结构可起到分散应力、吸收冲击能的作用,有利于改善复合材料的韧性。另外,本研究所添加的生物炭含量较低,不会形成因生物炭颗粒团聚而造成的的应力集中,这是生物炭改善复合材料韧性的另一原因[31]。

BC0 的冲击强度为4.70 kJ·m-2,BC5、BC10、BC15 的冲击强度分别为6.59、6.11、6.10 kJ·m-2,分别较BC0 提高40.21%、30.00%、29.79%。随着生物炭含量增加到20%,复合材料的冲击强度下降到4.59 kJ·m-2,说明过高含量的生物炭不利于复合材料冲击强度的增加。

2.5 复合材料的动态黏弹性

图4 为PP、BC0、BC5、BC10、BC15、BC20 的动态黏弹性曲线,包括储能模量与损耗因子。在试验温度较低时(-50 ℃),所有复合材料的储能模量均在2 500 MPa 以上,具有较好的刚性,温度的升高降低了复合材料的储能模量。加载温度的提升加剧了复合材料内部的分子热运动,增加了复合材料分子链的可滑动性,进而提升了复合材料的柔性,因此复合材料的储能模量减小,刚性减弱[32]。综合比较BC0、BC5、BC10、BC15、BC20 的储能模量,BC0的储能模量最小,随着生物炭含量的增加,复合材料的储能模量呈现上升趋势,BC20 的储能模量最大。生物炭自身具有较好的刚度,可刚性填充复合材料,增加复合材料的刚性。除此之外,生物炭的炭骨架结构与多孔结构可以有效限制复合材料基体的变形,抗变形能力的改善是复合材料刚性较好的另一原因[33]。生物炭含量越高,复合材料体系中刚性粒子越多,复合材料的刚性越好,储能模量越大。

由图4 可知BC0、BC5、BC10、BC15、BC20 的损耗因子(loss factor,tanδ),tanδ 表征复合材料的弹性,tanδ 越大,弹性越小。在试验温度较低时(-50 ℃),所有复合材料的tanδ 均在0.03 以下,具有较好的弹性。随着加载温度的升高,所有复合材料的tanδ 均出现上升趋势,温度的升高可加剧复合材料的内耗,减弱复合材料的界面结合强度,增加复合材料的柔性,复合材料tanδ增大,弹性减弱。综合比较BC0、BC5、BC10、BC15、BC20 的tanδ,BC0 的tanδ 最大,随着生物炭含量的增加,复合材料的tanδ 呈现下降趋势,BC20 的tanδ 最小。作为无机刚性填料,生物炭的添加降低了复合材料的黏性,减小了复合材料的内耗。而生物炭的多孔结构与PP 基体之间所形成的稳定的界面结构增加了复合材料的界面结合,增强了复合材料的抗变形能力,因此生物炭含量的增加提高了复合材料的弹性[34]。BC0、BC5、BC10、BC15、BC20动态黏弹性结果表明,生物炭的加入提高了Zein∕PP 复合材料的刚性,同时也改善了Zein∕PP复合材料的弹性。

图4 复合材料的动态黏弹性Fig.4 Dynamic viscoelasticity curves of the composites

2.6 复合材料的抗蠕变性能

蠕变柔量常用于表征复合材料的抗蠕变性能,蠕变柔量越大,复合材料的抗蠕变性能越差,反之则越好。如图5 所示,随着蠕变时间的加载,复合材料的蠕变柔量曲线呈现出急剧上升、由快变慢、逐渐平缓3 个阶段,分别对应于蠕变过程中的弹性变形、黏弹性变形、黏滞变形。生物炭的添加减小了Zein∕PP复合材料的蠕变柔量,增强了其抗蠕变性能[35]。PP 基体在高温熔融条件下,熔化为流体,在混炼过程中流入生物炭的孔隙,最后经过模具的冷却形成了界面结构稳定、特殊的复合材料,这种界面结构可以有效传递应力,抵抗复合材料的变形,对于维持复合材料的尺寸稳定具有积极的作用。综合比较BC0、BC5、BC10、BC15、BC20 的蠕变柔量,BC20 的蠕变柔量最小,表明生物炭的添加提高了Zein∕PP 复合材料的抗蠕变性能,提高了Zein∕PP复合材料的尺寸稳定性。

图5 复合材料的蠕变柔量曲线Fig.5 Creep compliance curves of the composites

2.7 复合材料的抗应力松弛能力

应力松弛模量用于表征复合材料的抗应力松弛能力,应力松弛模量越大,复合材料的抗应力松弛能力越好,反之则越差,应力松弛模量也反应了复合材料的尺寸稳定性。如图6 所示,随着时间的增加,应力松弛模量曲线先急剧下降,随后缓慢下降,最后逐渐趋于平缓并达到应力松弛极限。5 种复合材料中BC0 的应力松弛模量最小,显示出最差的抗应力松弛能力,生物炭的添加增加了Zein∕PP 复合材料的应力松弛模量,提高了其抗应力松弛能力。除了复合材料体系中由生物炭孔结构所形成的特殊界面结构,生物炭较大的比表面积保证了其与PP 基体的最大接触,使二者形成了较好的复合状态,增加了复合材料的均匀度,从而提高复合材料的抗应力松弛能力,提高了复合材料的尺寸稳定性[36]。

图6 复合材料的应力松弛模量曲线Fig.6 Stress relaxation modulus curves of the composites

3 讨论

本研究以生物炭、Zein、PP 为原料制备了复合材料,探究了生物炭对Zein∕PP复合材料性能的影响。研究表明,生物炭含量的增加没有改变PP的界面结构,降低了Zein∕PP复合材料的相对结晶度。生物炭是非晶物质,而PP与Zein均属于结晶材料。复合材料体系中生物炭含量越高,非晶材料越多,复合材料的相对结晶度越低。PP 基体镶嵌进生物炭的多孔结构,形成了稳定、致密的界面结构。生物炭复合材料的制备方式一般分为挤出、热压、注塑3 种,在生物炭复合材料制备过程中,PP 基体在一定温度与压力条件下熔化为流体,在螺杆或压机的作用下进入生物炭的孔隙之中,最终通过冷却形成了特殊的界面结构,这种结构较为稳定,可有效传递应力,是生物炭复合材料力学性能较佳的原因之一。生物炭含量的增加提高了Zein∕PP复合材料的刚性、弹性、蠕变性能、抗应力松弛能力。较之Zein、PP,生物炭是刚性粒子,在复合材料体系中可起到刚性增强Zein、PP的作用,有利于提高Zein∕PP复合材料的模量。

本研究表明,生物炭的加入改善了Zein∕PP复合材料的弯曲性能、拉伸性能与冲击强度。综合相比,BC15的力学性能最佳,其弯曲强度、弯曲模量、拉伸强度、拉伸模量、断裂伸长率、冲击强度分别为44.68 MPa、2.66 GPa、24.27 MPa、0.29 GPa、7.07%、6.10 kJ·m-2。Ikram 等[37]以松木炭、PP 为原料制备复合材料,其弯曲强度、弯曲模量、拉伸强度、拉伸模量分别为59 MPa、3.2 GPa、31 MPa、3.3 GPa,远高于BC15。该研究所选用的生物炭为松木炭,松木炭较本研究所采用的竹炭具有更优异的力学强度,对复合材料体系的增强效果更优,力学性能更好。松木炭的添加量为36%,高于BC15的15%,更高比例的含炭量在复合材料体系中能起到更好的骨架增强作用,这是其力学性能优异的另一原因。Bajwa 等[19]以柳枝稷炭、高密度乙 烯(high density polyethylene,HDPE)为原料制备生物炭复合材料,该复合材料的弯曲强度、弯曲模量、拉伸强度、拉伸模量分别为12 MPa、0.8 GPa、23 MPa、0.6 GPa,远低于BC15,冲击强度为14 kJ·m-2,高于BC15,这主要与复合材料基体有关。较之PP,HDPE具有更优的韧性,但是强度较差,所以PP 基复合材料的强度优于HDPE 基复合材料,韧性差于HDPE 基复合材料。Li 等[38]以超高分子量聚乙烯(ultra-high molecular weight polyethylene,UHMWPE)、松木炭为原料制备复合材料,其拉伸强度、拉伸模量分别为102 MPa、1.9 GPa。Bartoli 等[39]以环氧树脂、棉木炭为原料制备复合材料,其拉伸强度、拉伸模量分别为23 MPa、1.6 GPa。这2 项研究的结果与本研究的差异同样归因于UHMWPE、PP、环氧树脂3 种基体自身性能的不同。

综上所述,生物炭复合材料的性质与性能受生物炭、基体自身性能影响也较大,不同生物炭、不同基体所制备的生物炭复合材料的力学性能差别较大。本研究以生物炭、Zein、PP 为原料制备的复合材料,其弯曲强度、弯曲模量、拉伸强度、拉伸模量、断裂伸长率、冲击强度最好,分别为44.68 MPa、2.66 GPa、24.27 MPa、0.29 GPa、7.07%、6.10 kJ·m-2,表现出良好的力学性能。此外,本研究所采用的生物炭、Zein 均来源于农林生物质废弃物,研究结果可为生物质资源的高值化利用提供一定的借鉴与经验。