掺混肥生产操作及质量控制技术

2022-12-02滕国清

滕国清

(美盛农资〔北京〕有限公司 北京 100020)

0 前言

通过混合固体颗粒原料生产各种掺混肥料(BB肥)实践成功了40多年,目前已成为一些国家肥料销售的主要品种。与复合肥相比,BB肥具有多功能性、生产简单且加工成本低、能更好地保护环境等特点,使用有限数量的基础原料,可以生产出不同养分含量的BB肥,以适应当地的土壤条件并满足植物对养分的需求,避免过量的养分进入环境中。通过保持初级生产过程在营养源处,避免了磷矿等基础原料的多次处理。BB肥运输到各个农业产区,提供各种营养物质,降低了农业生产中的肥料投入成本,为土壤健康、作物健康及人体健康提供了基础。

随着2015年原农业部印发《到2020年化肥使用量零增长行动方案》以及对肥料利用率和改善土壤环境、大气环境、水质环境等要求的不断提高,BB肥愈加受到重视,属于国家允许快速发展的肥料品种之一。与复合肥相比,BB肥的主要缺点是由于各种原料的理化性质不同,在加工处理或施用过程中存在离析分层的风险。美盛农资(北京)有限公司是国内较早(1996年)引进BB肥概念、建设BB肥生产装置并在市场上销售BB肥产品的企业,同时也是国家标准《掺混肥料(BB肥)》(GB/T 21633—2020)的起草单位之一。BB肥生产、质量控制技术看似简单,实则内涵很广。结合国内外BB肥生产技术、质量控制的实际情况及研究成果,本文就原料选择、质量控制要点、生产技术关键要素等方面进行总结,以期为BB肥的发展提供技术支持。

1 原料选择

BB肥产品的质量几乎完全取决于原料,用劣质原料是不可能生产出优质BB肥的。每一种原料都应严格按照确定的规格购买;交货时必须抽检,最好配备独立的检验员并制定检验程序,以确保质量一致;所有的取样和检测应根据国家标准、行业标准、企业标准或与供应商确定的质量指标要求进行。

1.1 化学性能

必须明确每种原料的营养成分,以便于生产不同配方的BB肥。应要求原料供应商提供每批原料的分析证明和检测报告,如果与规定的指标差异显著,应单独储存,并根据实际分析数据调整产品配方。必须确定每种原料的含水量,确保原料之间的相容性。建议安排独立的检验员抽取具有代表性的样本,在使用前完成样品的分析并出具检测报告。

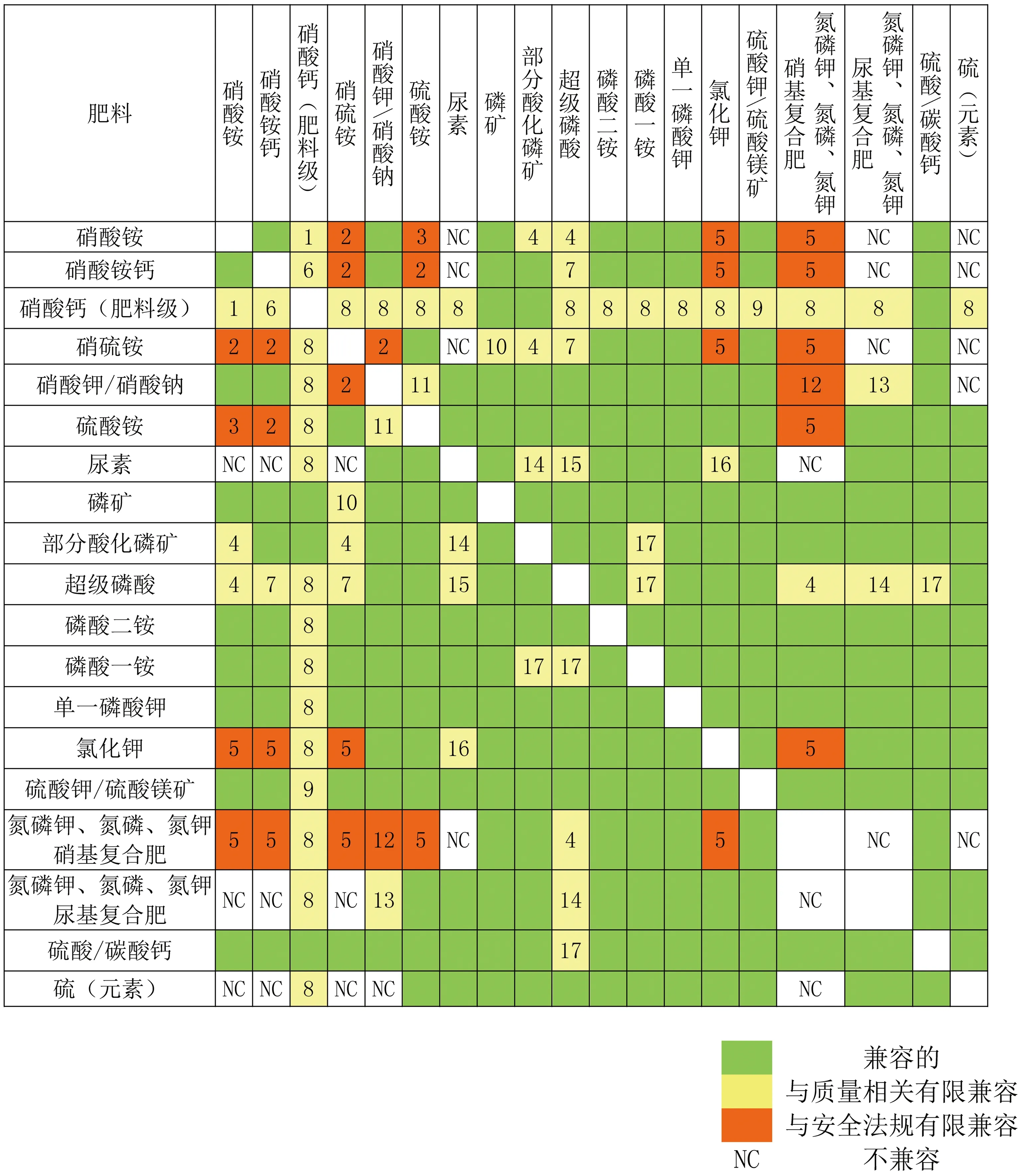

有些原料之间不相容,含有这些原料的混合物质量很差。不同无机固体肥料的兼容性见图1。

图1中不兼容是指混合物会很快变湿并吸收水分,形成液体或浆液,也可能存在安全隐患;硫是可燃的,可与硝酸盐如硝酸铵、硝酸钾、硝酸钠等发生反应。从图1可以看出,尿素和硝酸铵不能同时使用,因为混合物会很快吸收水分变潮;应避免磷酸二铵与过磷酸钙的混合,防止发生化学反应,导致结块或改变磷酸盐的溶解度;出于安全考虑,应避免将硝酸铵或含有硝酸铵的原料与任何有机物料混合。

1.由于2种肥料的吸湿性、硝酸铵的稳定等级影响储存性能;2.考虑有关混合物(硝酸铵/硫酸铵混合物)爆轰性的安全影响和立法影响;3.考虑有关混合物(硝酸铵/硫酸铵混合物)爆轰性的安全影响、游离酸和有机杂质的影响;4.如果有游离酸存在,会导致硝酸铵非常缓慢地分解,进而对包装等产生影响;5.考虑自我分解的可能性;6.由于2种肥料的吸湿特性,稳定型硝酸铵基肥料可能会影响储藏性能;7.考虑过磷酸钙(普钙)/重过磷酸钙(重钙)的水分含量;8.混合时考虑相对湿度;9.有形成石膏的风险;10.预期是兼容的,需通过测试和/或分析确认;11.考虑硫酸铵中的杂质和混合物临界相对湿度的下降;12.考虑过量的硝酸盐可能造成的影响;13.混合时考虑磷酸铵/硝酸钾与尿素反应的可能性和相对湿度,避免结块;14.如果有游离酸存在,尿素有可能水解出氨和二氧化碳;15.形成非常黏稠的磷酸脲;16.由于水分可能会引起结块;17.有游离酸存在时须考虑反应的风险

1.2 物理性质

就混合而言,最重要的物理性质是粒径分布,必须对这一特性有完整的描述,至少必须指定平均粒径(D50)。理想情况下,还应包括粒度分布指数(GSI)、超大颗粒(如粒径>4.75 mm)和细粒(如粒径<1.00 mm)的最大占比。在施肥过程中,肥料颗粒的形状和密度会对施肥效果产生影响。其他需要指明的物理特性包括“自由流动”和“无尘”,还可能包括颗粒强度和抗冲击性。根据实际情况,最好对原料进行适当的防结块和/或防尘处理,在处理过程中原料不应分解。在任何情况下,都应抽取有代表性的样本,并由独立的检验人员进行评估,以进行随机检查。建议在原料交货时取样,并在混合前进行粒度分布测试。

1.2.1 粒度

能否生产出高质量BB肥的关键取决于原料的粒度相容性,除非所有的原料都匹配得很好,否则每次混合处理时都会产生离析,将导致产品养分分布不均匀,进而造成作物对营养物质吸收利用的不均匀。因此,进行掺混搅拌前必须对原料进行全面的粒度分析。粒度分布可用多种方式表示,但都依赖于对原料的筛分分析。在实际操作过程中,可用一些简单的现场测试设备(见图2)进行测试,尽管这些设备在测量粒度分布方面的能力是有限的,但对加入搅拌机的原料进行抽查却是非常有用的,许多参数可以从粒度分析中计算出来,如D50和GSI。

图2 原料粒度简易检测设备

1.2.2 容积密度

原料的容积密度是需要检测和了解的参数,一般是称量一个已知体积的圆柱体的质量,得到松散密度。原料的密度会影响颗粒在储存、掺混及田间扩散过程中的行为,如果不同的原料密度相差很大,混合时就可能会发生严重的离析。原料松散密度一般在900~1 100 kg/m3,极限范围为750~1 350 kg/m3。

1.2.3 颗粒形状

原料颗粒的形状不容易测量,通常需要采用图像分析技术。通过测量由漏斗流出的肥料堆体的休止角,可为颗粒形状提供参考。休止角的范围一般为30°(球形)~40°(角形)。

1.2.4 颗粒强度

原料在处理和扩散过程中可能会受到造成颗粒破碎的应力,如在扩散过程中与叶片的碰撞等,会导致产生小晶粒、小颗粒,并进一步引起发生离析、结块等问题。因此,原料颗粒应具有足够的强度。原料的颗粒强度可采用颗粒强度测定仪进行测定,控制标准为>20 N/颗(30个颗粒的平均值)。

1.2.5 粉尘(化)率

有些原料会产生大量灰尘,这不仅会引起环境问题,而且增大了肥料的结块风险。目前已经开发出检测粉尘(化)率的设备及方法,但行业内还没有形成标准的测试方法。

1.2.6 流动性

通常情况下,原料应能够自由流动。如果原料出现结块或与水发生反应,其流动性就会降低,给掺混操作带来困难。测量流动性的标准方法:将2 kg原料放置在封闭的孔径为25 mm的标准漏斗中,然后打开漏斗孔,记录原料全部流出漏斗的时间。

1.3 仓储管理

原料必须合理妥善储存,以避免原料内部的离析、交叉污染以及原料质量的下降。原料必须按照合理的流程进行储存并储存在合适的位置,以确保及时准确掌握原料情况。仓储推荐采用水平或开放式布局,有条件的情况下配置输送系统,卸料配置防离析系统。

1.3.1 相对吸湿点及吸湿

有些原料具有吸湿性,可以从潮湿的空气中吸收水分,存放这类原料的仓库应安装空调,或在不使用时覆盖防水材料。原料的临界相对湿度越低,其从空气中吸收的水分就越多。一般来说,磷酸盐(包括磷酸铵盐)具有很高的临界相对湿度,几乎不存在吸湿问题,硝酸盐类(如硝酸钙、硝酸铵等)则恰恰相反。部分肥料和肥料混合物在30 ℃时的临界相对湿度见表1[1]。

表1 部分肥料和肥料混合物在30 ℃时的临界相对湿度

复合肥料的临界相对湿度在大多数情况下都低于单一原料的,这可以从磷钾复合肥和氮磷钾复合肥的数据中看出。一个极端的例子是由尿素和硝酸铵组成的混合物,这种混合物吸收水分的速率非常快,即使在混合后立即施用,其也无法保持干燥状态。

1.3.2 污染

应避免原料的交叉污染,否则会明显影响原料成分的分析结果及BB肥的质量,尤其是硝酸铵及含有硝酸铵的原料必须远离有机物料。良好的清洁工作对掺混操作是非常重要的,所有泄漏物应及时清理,所有设备应保持清洁,传送带必须保持良好的运行状态以减少原料在传送过程中的泄漏,建议采用特制的溜槽以避免大量灰尘的产生。

2 生产工艺及设备

2.1 BB肥生产工艺流程

BB肥生产工艺流程见图3,其主要控制节点是计量称重(连续)、搅拌掺混、防离析控制。

图3 BB肥生产工艺流程

2.2 掺混设备

在BB肥生产中,掺混设备包括称量或比例混合装置,如混合(搅拌)机、包装设备等,且应根据生产能力进行设备选型。

2.2.1 混合(搅拌)设备

混合(搅拌)设备是生产优质掺混产品的决定因素。混合机有不同的设计形式,如旋转滚筒、锥形倾式混合机、内置桨叶的固定式混合机、立式混合机和变速螺杆容积式混合机等。此外,混合可以在不使用搅拌机的情况下进行。在混合过程中,由于每种原料都是根据配方要求按比例送至输送机皮带上,该皮带横断面上物料的营养成分都满足配方设计要求。混合时间是掺混的重要参数,通常在2 min左右,建议不要超过5 min,否则会产生颗粒破碎和混合质量恶化的风险。

混合(搅拌)设备安装后,必须进行充分测试,以确定达到了满意的混合效果(变异系数小于10%)后才能投入运行。

2.2.2 灌包过程防离析

在原料混合后的生产过程中,必须避免出现离析现象,包括提升过程、落料点及落料角度、料仓设计(需要专门的防离析设计)、灌包过程、码放存储及运输装卸整个过程。需要特别注意的是,每个配方的BB肥掺混后及开始灌包前,应根据不同掺混流程评估掺混效果,并提取出前后几包混合不均匀的不合格产品,待系统运行稳定后再把不合格产品由人工逐步少量添加至系统中。

2.3 检测/校准

质量控制的最基本要求是必须保存所有的配方、批记录、质量或体积设置、原料分析和来源的记录,并按照控制程序进行计量称重设备的校准及流速检测。

2.4 运营管理

所有工作人员必须持有完整的书面操作说明,操作程序应制定成文并定期审查。ISO 9000认证并不是必需的,但推荐实施,因为该认证提供了对所有程序的独立评估。

3 质量控制技术研究及实践

3.1 离析及防离析

3.1.1 术语及概念

离析是由于物理特性的不同而导致粒子的分离。要发生离析,粒子之间必须有运动。各种物理特性都可能导致发生离析,但最常见的是颗粒大小、颗粒密度和颗粒形状,这3个属性起着重要的作用,其中颗粒大小是引起流动过程中发生离析的最重要的因素,相对而言颗粒形状是最不重要的。

如上所述,BB肥产品在生产、散装运输和搬运、施用期间都可能发生离析,主要预防措施是避免灌装开始和结束排空时发生颗粒的分离,并确保料斗“自清”。在灌装时,如果物料进入料斗后,较粗的颗粒迁移至外边缘,并形成一个含有过量细粒的物料中心,则表明发生了离析。因灌装产生的离析,在锥形卸料处设置混合装置,通常可以解决此问题。如果灌装时没有发生离析,则排空时很少会发生离析。

在BB肥生产过程中如能较好地应用上述理论及方法,就可以避免产品出现离析,这可以通过原料的合理匹配、料斗的优化设计、料斗和车辆装载方式的适时调整等3种方式实现。

离析的原因是原料物理性质不同导致粒子的物理分离,而物理分离可能引起养分的不均匀分布。离析也可能发生在原料或掺混肥料中,但这不会(或很少)影响化学成分。然而在块状掺混物中,物理离析往往导致化学成分的差异。

3.1.2 流动离析

在储存原料时,必须避免储存堆中的颗粒发生离析。当粒状原料自由下落形成圆锥体或部分圆锥体时,较大的颗粒将倾向于从圆锥体外部流下,而较小的颗粒则留在圆锥体中心附近。如果发生这种情况,储存堆的不同部分之间可能会有相当大的尺寸特征差异,这可能会给掺混操作带来严重影响。原料离析主要是粒度离析,对化学成分影响不大,但会给BB肥带来养分分布不均匀的风险。

3.1.3 运输离析

BB肥在车辆运输过程中不会发生严重的离析,因为运输车辆的振动水平不足以引起肥料的移动。事实上,在运输过程中只有非常小的颗粒(如粒径<0.5 mm)会在大颗粒之间进行渗透,颗粒粒径超过0.5 mm后,此过程变得非常缓慢,很难对产品产生真正的影响。但需要特别提醒的是,BB肥的包装过于宽松时,在装卸、搬运过程中存在发生离析的可能。

3.2 颗粒粒度对不同配方的养分偏差影响研究

利用六西格玛工具进行试验研究。

试验目的:①寻找不同粒度的原料(氯化钾/硫酸钾)对掺混肥养分偏差的影响及数据关系;②以分析数据为基础,进行BB肥原料的优化。

步骤:确定配方→确定原料→选择氯化钾粒度→掺混→取样→缩分→检测→根据检测数据进行分析→得出数据结论。

分析方法:回归分析、双样本t检验、试验设计(DOE)。

19-19-19产品结论:①19-19-19产品养分偏差与氯化钾粒度有相关性;②分析结果显示,氯化钾粒度为2~4 mm的占比78.08%为最优化指标;③氯化钾粒度2~4 mm是实际检测数据,可以计算平均主导粒径(SGN)、均匀度指数(UI)及粒度分布。

34-0-16产品结论:①34-0-16产品养分偏差与氯化钾粒度有显著的相关性;②分析结果显示,氯化钾粒度为2~4 mm的占比91.06%为最优化指标;③氯化钾粒度2~4 mm是实际检测数据,可以计算SGN、UI及粒度分布;④掺混过程生产能力明显降低,表明34-0-16产品对氯化钾粒度要求很高。

3.3 单一原料及混合产品临界相对湿度的测定

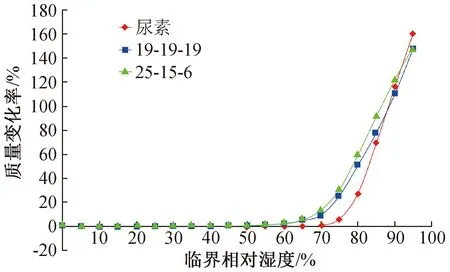

随着肥料技术的创新发展及土壤、作物在养分精准需求方面要求的提高,一些新的物质逐步被添加到单质肥及BB肥中。新物质的加入必然带来物料理化性质的变化,尤其是临界相对湿度的变化。临界相对湿度变化后,会造成物料之间吸湿结块,所以对临界相对湿度的测定成为技术关键点。目前已发现一种测定临界相对湿度的新方法,还有待完善,检测结果示例见图4。

图4 临界相对湿度测定结果

3.4 颗粒粉化率

用于生产BB肥的原料越来越多,挤压产品也逐渐增多,在生产、搬运、运输过程中会产生粉尘,而目前颗粒表面粉尘的检测是一个技术盲点。结合饲料行业的案例,与设备制造企业合作寻找到一种检测粉化率的方法,可模拟不同环境下的生产、搬运、运输等过程,对原料、产品进行检测,并可通过对检测数据的分析给出相应的处理措施。

4 国外BB肥控制技术指标

4.1 用于肥料掺混的原料粒度指标

用于肥料掺混的原料粒度指标见表2。

表2 用于肥料掺混的原料粒度指标

4.2 关于SGN和UI

SGN是指根据质量分数50%以上所在两筛间的物料的平均粒径,其计算方法有图表法、根据尺寸分析数据计算、采用SGN比例尺法估算等3种。

UI是产品中“小”与“大”粒径的比值,用百分数表示。更准确地说,UI是累积分布曲线中95%水平和10%水平对应的大小乘以100的比率。UI最好由数学方法确定。

SGN、UI的计算方法由美盛农资(北京)有限公司引入GB/T 21633—2020中,已得到广泛应用。随着我国肥料出口数量的增加,其他一些肥料(如尿素、磷酸铵、硫酸铵等)也逐渐使用SGN、UI作为颗粒粒度的技术指标。

5 结语

虽然BB肥生产工艺很简单,但是具有很高的技术含量,并不容易生产出高质量的产品。随着化肥市场的竞争日益激烈,对肥料的质量要求也越来越高。技术进步是保证质量提升的前提,在借鉴国外精准的质量控制技术的同时,应根据国内的实际情况不断进行完善和提高。

国家政策、土壤和大气环境、作物需求、粮食安全等各方面的要求,都会落在“精准控制”上,肥料的发展亦是如此。BB肥作为主要发展的肥料品种,在快速发展的同时还需要加快质量精准控制的步伐,不断提升BB肥生产操作及质量控制技术已势在必行。