A-100钢电子束焊缝力学性能及微观组织

2022-12-02高峰黄成杰关峰刘艳梅崔洋

高峰, 黄成杰, 关峰, 刘艳梅, 崔洋

(沈阳飞机工业(集团)有限公司,沈阳 110034)

0 前言

23Co14Ni12Cr3MoE钢(A-100钢)是一种新型高钴镍、二次硬化型超高强度钢,性能接近于美国钢铁协会(Steel Research Group, SRG)在1991年研制的AerMet100[1-2]。A-100钢主要通过对合金元素的优化设计,通过C,Cr,Ni,Mo,V,Mn等元素的强化作用,使得该材料同时具备高的抗拉强度和高的断裂韧性[3-4]。A-100钢凭借优良的强韧性配合被广泛应用在航空航天领域,在飞机起落架、火箭外壳、火箭发动机外壳、飞机旋翼等部件均有应用[5]。国外AerMet100在焊接制造上也有着很好的应用,美国民用飞机起落架多采用整体锻造技术,而选用AerMet100为材料制造时却采用电子束焊[6]。近年来,高能束焊是应用最为广泛的高能束加工技术之一,其高效、高精度的焊接优势使之成为装备结构轻量化制造不可或缺的技术之一[7-9]。国内对于高强钢电子束焊也有相关研究,如Fe-Cr-Ni-Mo钢、15CrMnMoVA钢、AF1410钢和30CrMnSiNi2A钢等材料,且多见于焊态或回火后的性能及组织研究[10-12]。例如,胡小锋等学者[10]研究回火对Fe-Cr-Ni-Mo高强钢电子束焊接接头组织和力学性能的影响,发现焊态下焊缝组织为较粗大的板条马氏体,而热影响区则由较细小的马氏体和少量碳化物组成,抗拉强度与基体相当,冲击韧性差,回火后冲击韧性有所提升。杨世亮等学者[11]研究电子束焊对调质15CrMnMoVA高强钢组织和力学性能的影响,发现焊缝中心形成了网篮状马氏体组织,电子束焊接接头的抗拉强度基本都与基体相当,但其疲劳性能差异明显。唐代斌等学者[12]研究了AF1410钢电子束焊接接头组织和力学性能,发现焊缝柱状晶区内为马氏体,晶界附近为残余奥氏体,而热影响区组织由单一马氏体向马氏体+少量逆转奥氏体组织过渡。但国内对于A-100钢应用多集中于表面防护和切削性能方面的研究,对其焊接性能,特别是电子束焊接接头组织及性能鲜有报道[13-15]。

试验对A-100钢电子束焊接接头的组织和性能展开了研究。分析焊缝组织,对比焊缝与基体抗拉强度、塑性、缺口敏感性、冲击韧性等力学性能的差异,同时检测了焊接接头的高周疲劳极限。

1 试验材料及方法

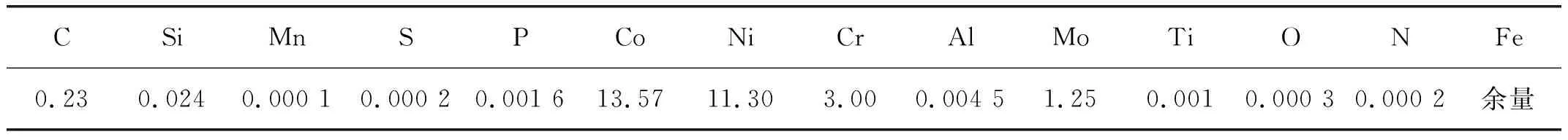

母材选用A-100钢,板厚11 mm。在预备热处理后的A-100钢自由锻上截取14 mm厚锻件试板(上表面3 mm工艺余量),外加3 mm厚的平板作为背部垫板,其化学成分见表1。预备热处理制度为:①正火:(900±10) ℃×1 h,空冷;②高温回火:(680±10) ℃×6 h,空冷。焊接结束后将焊缝背部垫板和上表面3 mm的较为宽大焊缝顶部的工艺余量以机械加工方式去除。

表1 A-100钢化学成分(质量分数,%)

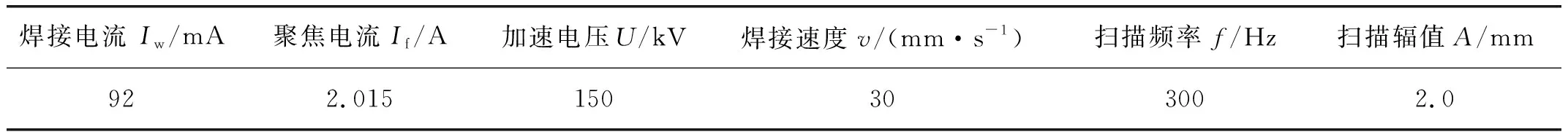

焊前对试板、垫板进行去磁(磁通量小于2 GS),表面先采用机械清理的方式去除氧化膜,之后用丙酮化学清理表面油污后进行电子束平板焊接工艺试验。焊接设备为ZD150-30C CV65M高压真空电子束焊机。通过对焊接电压、焊接电流、焊接速度、聚焦电流、扫描频率、振幅等主要参数的控制,得到端面整体较为平直的电子束焊缝,焊接工艺参数见表2。焊接完成后对焊缝进行X光射线检测,焊缝满足GJB 1718A—2005 Ⅰ级焊缝标准。无损检测后对焊缝进行焊后热处理:①回火:(420±10) ℃×1 h,气冷;②淬火:(885±10) ℃×2 h,气淬;③冷处理:(-73±5) ℃,空气回温到室温;④回火:(482±3) ℃×6 h,空冷。试验中试样包括2种状态:预备热处理+焊接+最终热处理的焊缝与预备热处理+最终热处理的基体。分别进行室温拉伸试验、缺口拉伸试验及冲击试验。对焊缝进行金相组织观察和高周疲劳极限的测试。

表2 电子束焊接工艺参数

2 试验结果

2.1 金相试验

经过热处理后去除工艺余量和背部垫板的焊缝组织微观形貌如图1所示。垂直焊缝的断面形貌如图1a所示。焊缝呈基本平直状态,热影响区较窄。焊缝存在因电子束焊熔池快速冷却而形成的沿熔合线两侧分布的较为粗大的柱状晶组织,原本的马氏体长大形成板条状马氏体结构,板条由于位向不同而形成各个马氏体区域,各区域之间界面清晰明显,彼此交错排列,形成篮网状的组织。这些篮网状的组织可以一定程度上提高焊缝的塑性,这在焊缝的力学性能试验中也得到了验证。由于电子束焊的匙孔效应影响,焊缝熔池温度由中心向两侧骤减,造成了整个焊缝组织存在一定程度的不均匀,中间的马氏体组织更为粗大。焊缝主要呈现典型的马氏体+合金碳化物+少量的残余奥氏体组织特征。而热影响区的晶界间残余奥氏体明显增多一些,482 ℃回火处理使得马氏体的板条晶界上出现了大量的薄膜状的逆转奥氏体,在热影响区附近尤为明显。平行焊缝的断面形貌如图1b所示,这个方向上焊缝组织呈现板条状马氏体截面结构,而在热影响区上则存在一些在沿此方向的板条状马氏体和残余奥氏体组织,说明由于电子束熔池成形及匙孔运动的影响,使得受热影响较小的热影响区较焊缝的马氏体组织长大到程度较小,但位向分布更加多样化,残余奥氏体也明显增多。

图1 电子束焊缝微观形貌

2.2 拉伸试验

拉伸试验根据GB/T 228.1—2010《金属材料室温拉伸试验方法》进行;缺口拉伸试验根据HB 5214—96《金属室温缺口拉伸试验方法》进行;焊缝的缺口拉伸试验(缺口分别在焊缝及热影响区,Kt=3),试验结果见表3。从基体和焊缝的室温光滑试样拉伸的结果可以看出,A-100料经过电子束焊及气淬工艺热处理后的焊缝的抗拉强度可以达到基体的99.5%,屈服强度可以达到基体的99.2%,由此可见焊缝的强度与基体相当。在塑性上,焊缝的断后伸长率和断面收缩率分别可达到基体的106%和104%,所以电子束焊使得马氏体交错形成的网篮组织进一步增强了材料的塑性,使得焊缝的塑性都略高于基体。综上所述,A-100钢的电子束焊缝呈现超高强度和高塑性的静力性能特征。而从焊后的缺口拉伸性能数据上来看,无论是缺口在焊缝还是在热影响区上均远高于光滑拉伸试样,即缺口敏感性qe<1,见式(1):

qe=σb/σbH

(1)

式中:σb为光滑试样的抗拉强度;σbH为缺口试样的抗拉强度。

表3 焊缝与基体室温拉伸性能

A-100钢材料电子束焊缝及热影响区的qe均在0.6,说明缺口处发生塑性扩展,脆性倾向较小,缺口敏感性也很小。热影响区的缺口抗拉强度较焊缝的缺口抗拉强度稍大,则是由于热影响区远离焊缝中心靠近基体,组织长大程度比较小,不均匀性也有所缓解,马氏体组织的分布向位更加多样,对缺口抵抗能力有一定的提高。

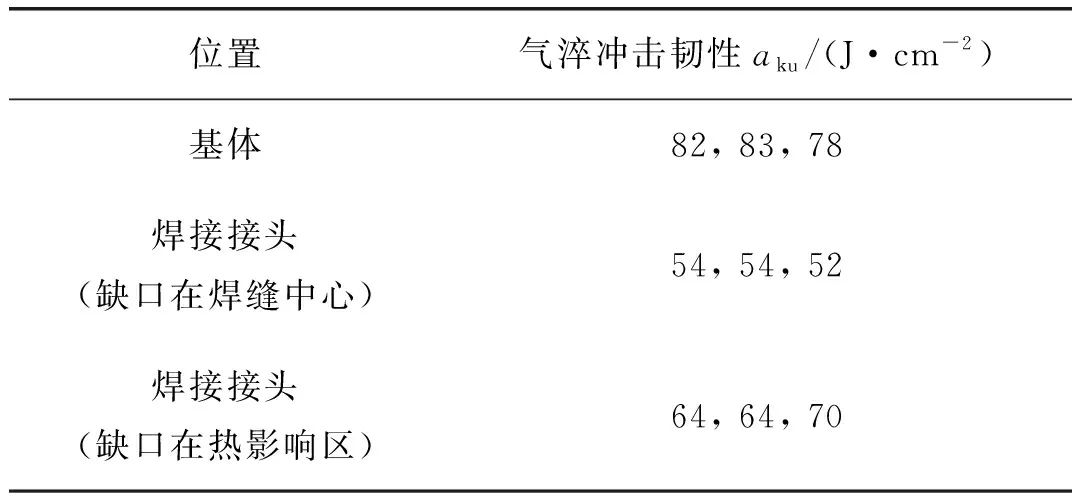

2.3 冲击试验

根据GB/T 229—1994《金属材料夏比摆锤冲击试验方法》进行冲击试验,试验温度为室温,试验结果见表4。气淬后焊缝和热影响区的冲击韧性较基体都有所降低,分别相当于基体冲击韧性的65.8%和81.5%,焊缝的冲击韧性更低一些。电子束的高速焊接过程使得焊缝的马氏体进一步长大粗化,同时大量的残余奥氏体进一步转变为马氏体,还有一些存在于晶粒内部,提高强度的同时却一定程度的降低了韧性。相对于焊缝,热影响区所受能量减少很多,马氏体长大程度减小,同时冷却速度也较小,回火后使得组织相对细小,位错密度更高,在晶界上残余奥氏体增多。高度饱和的碳以间隙方式固溶到马氏体中而产生很高的强化效应,并且过饱和的碳又在高密度位错上呈现聚集的趋势,极大的位错密度对钢的强化也有积极的作用[16]。

表4 焊缝与基体室温冲击性能

2.4 疲劳试验

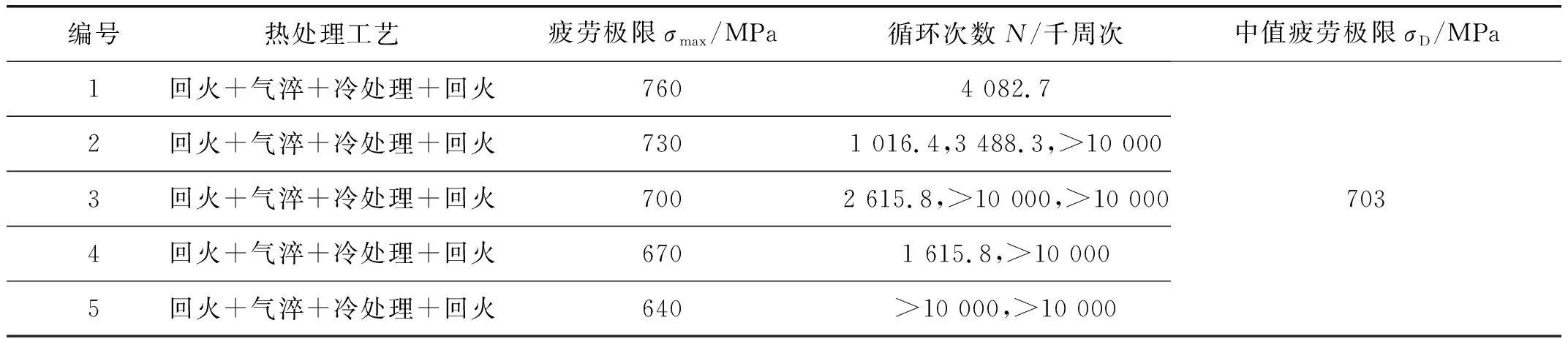

根据GB/T 3075—2008《金属材料疲劳试验 轴向力控制方法》进行疲劳试验,试验温度室温。将焊后试样加工成φ5 mm光滑试样,采用升降法进行室温疲劳极限的测定。采用高频疲劳试验机QBG-50,其循环力范围示值相对误差-0.25%。试验的加载方式为应力加载。试验在电磁谐振式高频疲劳试验机上进行,加载方向采用轴向加载,应力比R=0.06,试验频率在154 Hz。高周对应疲劳极限1×107周次,满足50%存活率下90%置信度以上,A-100钢电子束焊缝的疲劳极限见表5。中值疲劳极限σD按式(2)计算:

(2)

式中:n为有效试验总次数;m为升降应力水平级数;σi为第i级应力水平;Vi为第i级应力水平下的试验次数。由表5中数据得出A-100钢电子束焊缝经气淬后室温疲劳极限为703 MPa。综上所述,焊后经过气淬最终热处理后的A-100钢电子束焊缝在1×107周次高周疲劳性能上仍保持比较高的疲劳极限。

表5 焊缝室温空气环境下疲劳性能(应力集中系数=1)

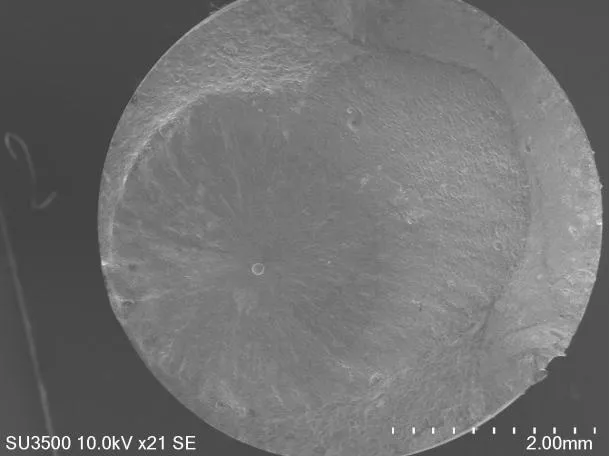

A-100钢电子束焊缝疲劳试样(1号)断口形貌如图2所示,可以看到高周疲劳典型的 “鱼眼”断口。裂纹源位于内部,向四周扩展,随着裂纹的扩展有明显的疲劳条纹伴随着层间撕裂和细小微裂纹等特征,直到外部边缘瞬断区。从断口上可以清楚的看到疲劳断裂特征。位于“鱼眼”的中心存在这一处气孔,裂纹在气孔周边萌生,试样发生疲劳失效。Shiozawa等学者[17]和Sakai等学者[18]分别将高周疲劳断口裂纹源处的白色亮点附近的较暗且断裂表面粗糙的区域命名为粒状亮面(GBF)、细粒状区(FGA),认为该区域相对大则对应试样的疲劳寿命较长。Murakkami等学者[19]研究认为这个暗区的形成与夹杂物吸附的氢和外加载荷有关,其面积及疲劳寿命与氢含量有关,并提出氢脆模型。Yang等学者[20]采用氢致开裂的观点进一步分析了高强钢高周疲劳裂纹萌生过程,发现基体中氢和化合物中俘获的氢在高应力集中区域有富集的现象。由此考虑试样的疲劳失效应该是由于基体局部存在Al等元素化合物聚集,在电子束焊接过程烧蚀形成氢气孔,在高周疲劳过程中造成应力集中,同时气孔周边剩余化合物继续吸附周边的氢,从而脱离组织形成裂纹。此外根据Miller等学者[21]研究认为:对于高周疲劳问题,应该用微观组织断裂和位错理论来分析。聂义宏等学者[22]在研究中碳高强度弹簧钢NHS1超高周疲劳破坏行为中发现:弹簧钢NHS1和40CrNiMo中低回火后仍保持马氏体板条结构,疲劳微裂纹沿马氏体板条各自扩展,但受晶界、马氏体团束的阻碍作用和裂纹的闭合效应,微裂纹的初始扩展很慢并产生曲折。与此同时,在夹杂物周围的区域又会产生许多新的不连续的微裂纹和空隙。在A-100钢电子束焊缝疲劳断口“鱼眼”中心气孔周围也发现许多这样的微裂纹和空隙,由此说明焊缝在最终热处理后形成的交错分布的一个个位向不同的板条马氏体领域对疲劳裂纹有着阻碍作用和裂纹闭合效应,一定程度上也提升了焊缝的高周疲劳性能。

图2 A-100钢电子束焊缝疲劳试样(1号)断口形貌

3 结论

(1)A-100钢电子束焊缝经过气淬+冷处理+回火最终热处理后组织主要为彼此位向错位形成网篮状分布板条状马氏体组织。焊缝组织存在着一定的不均匀性,焊缝中马氏体组织更为粗大,残余奥氏体较少,热影响区中奥氏体增多,马氏体分布的位向更多样,存在薄膜状逆转奥氏体。

(2)A-100钢电子束焊缝采用气淬最终热处理后强度与基体基本相当,塑性略优于基体,整体呈现高强度高塑性。室温下焊缝及热影响区的缺口敏感性都较小,缺口敏感系数为0.6。焊缝冲击韧性降低到基体的2/3,热影响区的冲击韧性好于焊缝,达到基体的80%以上。

(3)A-100钢电子束焊缝的室温高周疲劳极限可达700 MPa以上。疲劳断口的GBF或FGA区的呈现微裂纹和空隙,说明焊缝的微观组织结构对高周疲劳裂纹存在一定的阻碍作用和裂纹闭合效应,焊缝拥有较为不错的高周疲劳性能。