Ti6Al4V薄板脉冲激光拼焊焊缝成形及力学性能

2022-12-02孔斌杜心伟海沁雨陈纪城刘仁培魏艳红

孔斌, 杜心伟, 海沁雨, 陈纪城, 刘仁培, 魏艳红

(南京航空航天大学,南京 211100)

0 前言

钛合金具有密度小、刚度高、熔点高、耐腐蚀性好等优点,已经成为航空、航天、医疗等领域不可或缺的关键结构性材料[1-3]。在众多钛合金中,Ti6Al4V合金因其密度低、比强度高、耐腐蚀性能好而应用最为广泛[4-5]。Ti6Al4V合金作为目前运用最成熟的钛合金,具有优良的综合成本,加工工艺也更为成熟[6]。目前,用于Ti6Al4V合金的焊接方法主要有钨极氩弧焊(TIG)、电子束焊、激光焊和等离子弧焊等。研究表明,对钛合金薄板进行传统TIG焊接时,由于热输入较大容易增大粗晶脆化倾向并产生较宽的热影响区[7]。电子束焊虽然可以获得深宽比大、成形较好的焊缝,但其设备昂贵,焊接时需要真空环境,因此不适合大批量的生产要求。等离子弧焊的焊接工艺参数较多,对焊接操作人员的技术水平具有较高要求。相比于以上焊接技术,激光焊凭借其精度高、焊接质量高、效率高、柔韧性好、变形小等优点,已经作为一种极具前景的钛合金焊接技术在工业上得到了广泛的应用[8-10]。

激光焊按其输出能量的连续性,可细分为脉冲激光焊和连续激光焊。脉冲激光焊可以理解为单个点焊的多次叠加[11]。相比较连续激光焊,脉冲激光焊具有屈曲低、热影响区窄、晶粒细等优点。在实际的激光焊拼接过程中,常采用连续性激光进行焊接,由于焊接过程中板与板之间存在毛刺、工装误差等原因,装配间隙的精确控制一直是一个难题。沟槽间隙容易局部增大,导致激光输入损耗,甚至对于光斑直径较小的激光束会直接丢失。从而减少了工件的熔化,未能在间隙上形成连续的液桥,导致严重的不对中、焊漏和焊穿等缺陷[12]。Gao等学者[13]研究了不同焊接条件下脉冲Nd: YAG激光焊接Ti6Al4V合金的焊接断面和显微组织对力学性能的影响。Kumar等学者[14]研究了激光焊接Ti6Al4V合金过程中冷却速率对接头微观结构和力学性能的影响,并发现随着冷却速率的增加,初级α相的体积分数和α+β片层间距的变化大大改善了材料的力学性能。尽管目前已有学者对钛合金的激光焊进行了研究,但大多都没有考虑间隙对焊缝成形的影响,有关钛合金薄板激光拼焊的工艺特性、脉冲激光焊工艺参数对接头组织与性能的影响等方面的研究还不够系统和深入。

基于钛合金在焊接过程中存在的主要问题及实际应用需求,对 Ti6Al4V薄板进行连续激光及脉冲激光拼焊对比试验,分析脉冲频率、对接间隙及激光峰值功率3个工艺条件对焊缝成形的影响。根据试验结果分析脉冲参数对接头显微组织及力学性能的影响,优化焊接工艺参数,以期为实际钛合金构件的激光焊接生产提供技术支撑。

1 试验材料及设备

1.1 试验材料

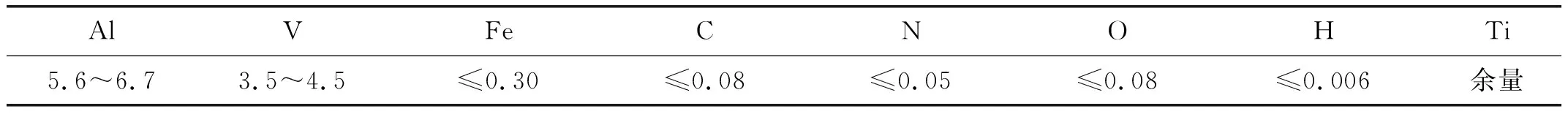

试验母材采用的是1.2 mm厚的Ti6Al4V合金板材,状态为退火态,材料标准满足GB/T 3621—1994《钛及钛合金板材》,其主要化学成分见表1。钛合金板在室温下的力学性能为:抗拉强度970 MPa,屈服强度863 MPa,断后伸长率10.2%[15]。将母材加工成尺寸为100 mm × 50 mm× 1.2 mm的焊接试样,采用对接接头形式。在焊接开始前,对钛合金薄板待焊面采用粗砂纸进行打磨,并用无水乙醇对表面油污进行处理,在薄板烘干后2 h内完成试验。

表1 Ti6Al4V钛合金的化学成分(质量分数,%)

1.2 试验设备

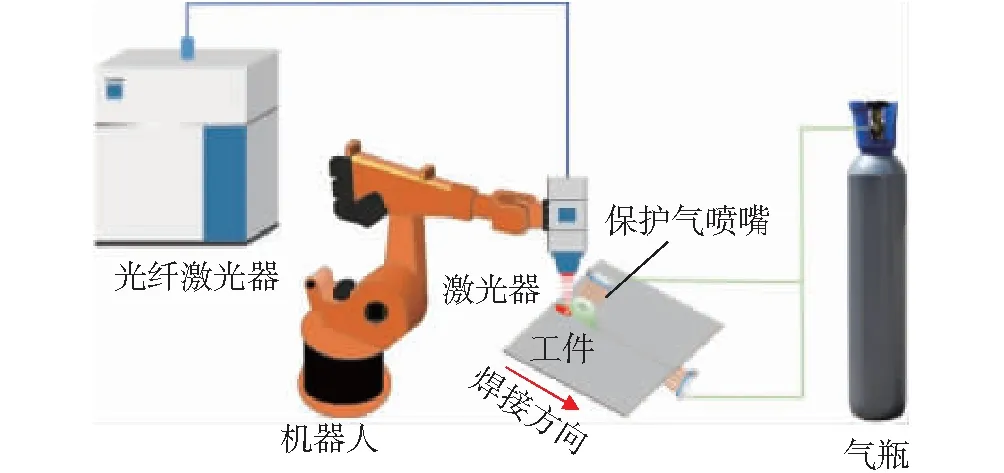

文中使用的焊接设备是德国通快公司生产的TruLaser cell 3000激光加工系统。该加工系统由TruDisk 4001光纤激光器、传输光纤、操作箱体组成,试验系统的搭建如图1所示。其中TruDisk 4001激光器属于碟片激光器,其功率可在80~4 000 W范围内调节,激光波长为 1 030 nm,光纤最小直径为 100 μm。焊接过程中的焊接速度、激光功率等工艺参数采用自动化程序在操作面板上进行输入。同时为了抑制钛合金薄板在焊接过程中发生焊缝金属氧化现象,采用30 L/min的纯氩对焊缝进行正面保护,15 L/min的纯氩进行背面保护。

图1 激光焊接平台示意图

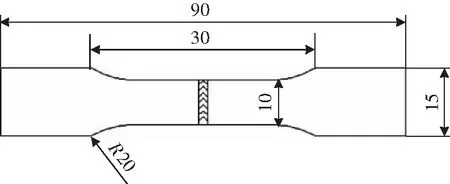

焊接件分别用连续激光和脉冲激光进行焊接,Ti6Al4V薄板激光焊接工艺参数见表2。前3组试件采用连续激光在无对接间隙的条件下进行焊接,第4组~第6组采用连续激光在预留0.2 mm对接间隙的条件下进行焊接,最后3组采用脉冲激光在预留0.2 mm对接间隙的条件下进行焊接。文中主要考虑是脉冲频率、对接间隙及激光峰值功率3个工艺条件对焊缝成形的影响。焊接完成后采用电火花线切割截取接头分析测试试样。接头金相试样经打磨抛光后,采用Kroll试剂(2 mL HF + 4 mL HNO3+ 100 mL H2O)进行腐蚀,使用4XC金相显微镜对焊缝横截面进行宏观形貌观察和显微组织分析。焊接接头的显微硬度分布采用HXS-1000AC型双压头显微硬度计进行测试,测量点之间的间距为0.25 mm,加载载荷为1.96 N,持续时间15 s。根据 GB/T 2651—2008《焊接接头拉伸试验方法》,将焊接接头加工成如图2所示的标准拉伸试样,图中各尺寸均以mm为单位。采用MTS Exceed E45型万能电子拉伸试验机对接头进行拉伸试验,加载速率设置为2 mm/min,标距L0设置为30 mm,采用TESCAN电离双束电子显微镜对拉伸断口形貌进行观察。

图2 焊接接头拉伸试样形状尺寸

2 试验结果及分析

2.1 焊缝表面成形

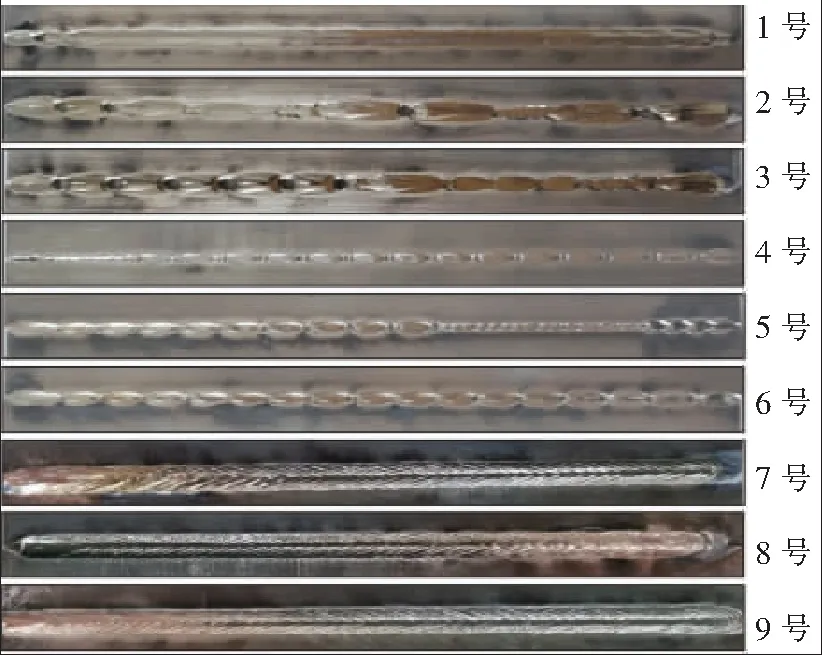

采用表2所列焊接工艺参数进行试验获得的9组焊缝表面成形如图3所示。通过观察9组试样焊缝的表面成形,可以发现1~6组具有较明显的焊接缺陷。前3组采用无间隙的连续激光焊接,第2组和第3组随着激光功率的增大出现了非常严重的焊穿现象。第1组焊缝也在焊接初始阶段存在部分焊穿现象,主要原因是初始阶段的焊接熔池不稳定。当增大对接间隙时,第4~6组焊缝成不均匀链条状,且第5组焊缝出现一小段未熔合,链条状焊缝之间出现部分焊穿孔洞。由于连续激光使薄板边缘熔化,在反冲压力、表面张力、重力作用导致的静流体压力及金属蒸气的共同作用下,熔融金属朝着对接间隙流动。但连续激光热输入较大,间隙的存在使得冷却时间更长,因此未能及时冷却凝固形成良好的焊缝。第7组~第9组在原有0.2 mm对接间隙的基础上改变了焊接方式,采用脉冲激光进行焊接,得到了3组表面成形优良的焊缝。3组焊缝均无焊漏、焊穿、微裂纹现象,焊点重叠紧密,呈鱼鳞状排列。

图3 焊缝表面成形

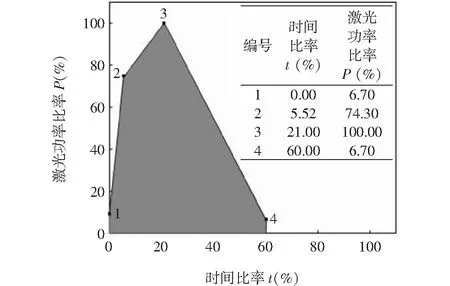

试验实施的脉冲激光焊采用特定的脉冲波形并配合较大的激光光斑直径,调制脉冲波形如图4所示。在峰值部分热输入较高,其余时间段热输入呈线性变化,导致冷却速度比连续激光焊更快,在很大程度上降低了焊缝焊漏、焊穿的几率。第7组~第9组焊缝虽出现部分轻微氧化现象,但相较于前6组焊缝表面成形十分优异,说明脉冲激光焊工艺更适合1.2 mm Ti6Al4V合金薄板的拼接。考虑到连续激光焊在Ti6Al4V合金薄板拼接中,存在或多或少的焊接缺陷,以下研究仅针对不同峰值功率下的Ti6Al4V薄板脉冲激光焊接头进行开展。

图4 激光脉冲波形图

2.2 焊接接头宏观形貌

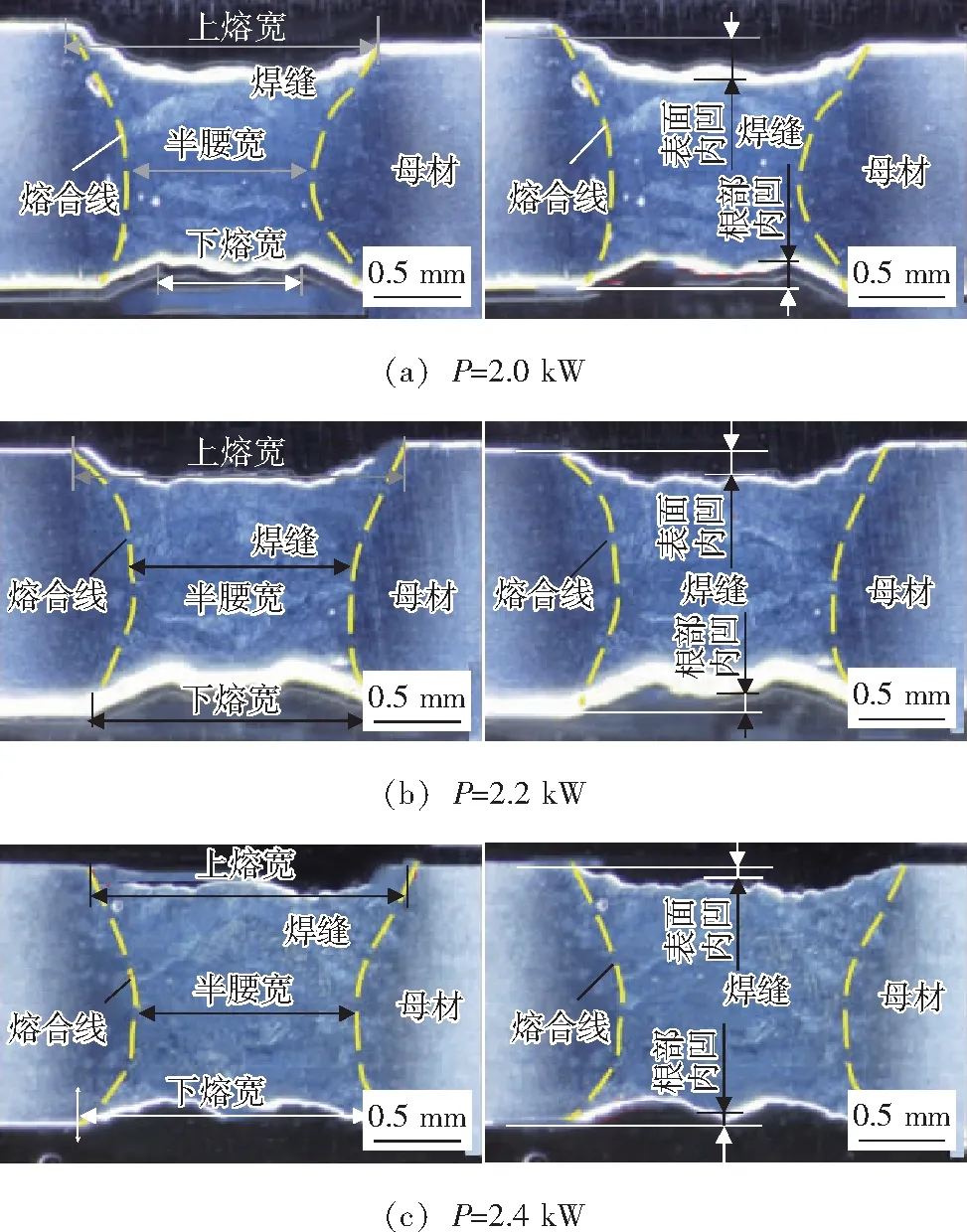

图5为第7组~第9组采用焊接速度1.8 m/min、不同峰值功率条件获得的接头焊缝横截面宏观形貌。可以很明显地观测到焊缝横截面呈对称状,且熔合线内出现较为粗大的柱状晶粒。观察焊接接头的横截面发现靠近上下表面的熔合线较宽而中间部位的熔合线较窄。3组试样均呈现上下表面向里凹陷,焊缝中央略微凸起的特征。该特征是预留0.2 mm间隙导致的正常现象,间隙两侧的薄板经激光照射后熔化,熔融金属在反冲压力、重力、表面张力等作用下向间隙处收拢填充。具有高能量密度的激光束穿透试件中部并在试件的底部形成反冲金属液流,进而扩大底部的熔化区域。当激光功率达到峰值功率以后,激光功率逐步衰减,随着激光热源的逐步移动,脱离热源作用的上下表面液态金属率先凝固,形成焊缝中部的微凸。对焊接接头的上下熔宽、半腰宽、表面内凹、根部内凹进行标定测量,测量位置如图5中所标记。

图5 不同峰值功率下的焊缝横截面形貌及特征尺寸

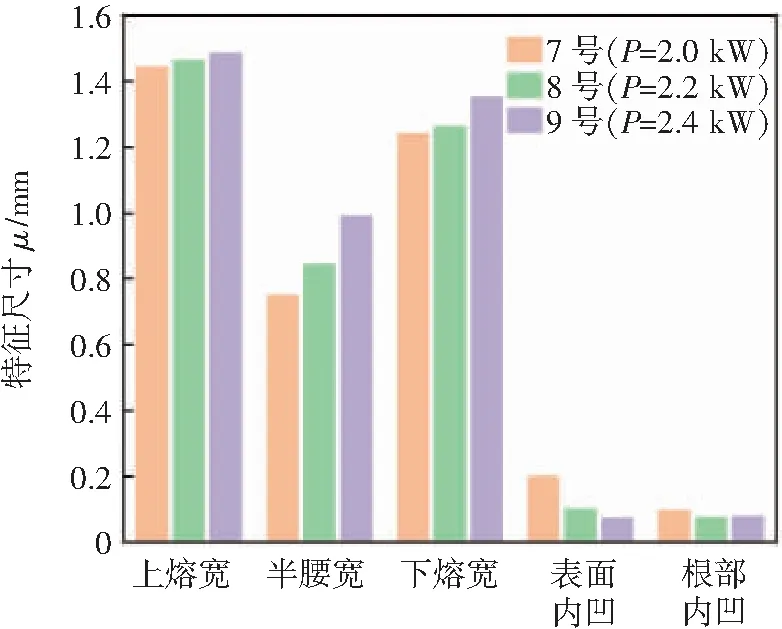

3组试样的特征尺寸采用柱状图被统计在图6中,通过对比接头的表面熔宽等特征尺寸可以发现:随着焊接峰值功率的增大,试样的上下熔宽、半腰宽增大,表面内凹减小,根部内凹基本保持不变。这是由于峰值功率增大,同一脉冲周期的焊接热输入增大,从薄板两侧熔化的金属不断增多并填向间隙,从而表现出熔宽增加、表面内凹减小。

图6 不同峰值功率下的焊接接头特征尺寸

2.3 焊接接头显微组织

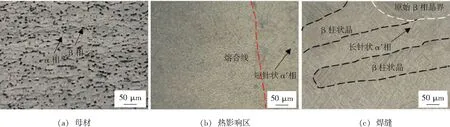

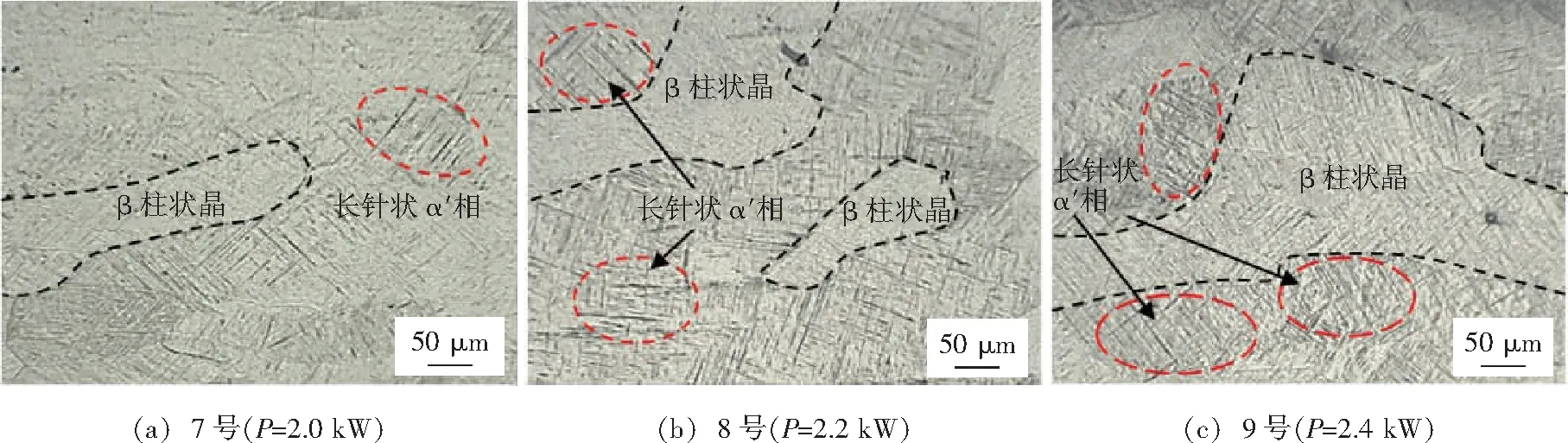

Ti6Al4V薄板脉冲激光拼焊接头不同部位的显微组织如图7所示,其中图7a为母材显微组织形貌,很明显地观测到Ti6Al4V钛合金是由 (α+β) 两相等轴晶组织组成。其中白色的是拉长的基体α相,黑色的是晶间β相。通常富V的β相在室温下存在的量较少,这一点可以从母材显微组织图明显的看出。随着激光功率不断提高,当Ti6Al4V合金温度达到高温相变点(980~995 ℃)时,α相将全部转变为β相,热影响区的组织呈现梯度分布的特征。靠近焊缝的晶粒在强烈的热影响下不断长大,而远离熔合线、靠近母材区域的组织则部分保留了原始母材的微观组织特征。图7b展示了热影响区的显微组织,热影响区中靠近高温熔池的晶粒在激光作用下迅速长大并形成粗大的等轴β相,脱离激光热源作用后就迅速冷却发生马氏体相变,以切变方式形成了图中的短针状α′相[16]。图7c是焊缝的显微组织,由图可见,焊缝存在粗大的β柱状晶,晶粒尺寸可达近250 μm。柱状晶内部也存在大量针状α′相。由于焊缝温度更高且冷却速度较快,使得焊缝获得的针状α′相比热影响区的长度尺寸更大。同时,整体观察焊缝的形貌未发现明显的气孔出现,说明在该参数下焊接接头质量优异。图8展示了7号、8号及9号试样在不同激光峰值功率条件下获得的焊缝显微组织。随着激光峰值功率的增加,焊接过程的热输入相应的提高,更大的温度梯度造成了快速冷却条件,在随后的快速冷却过程中更多的β相转变成针状α′相。通过图8可以看出:当激光峰值功率增加时,焊缝的β柱状晶变得更加粗大,同时长针状的α′相也不断增加。

图7 焊接接头不同区域的显微组织

图8 不同激光峰值功率下的焊缝显微组织

2.4 焊接接头显微硬度

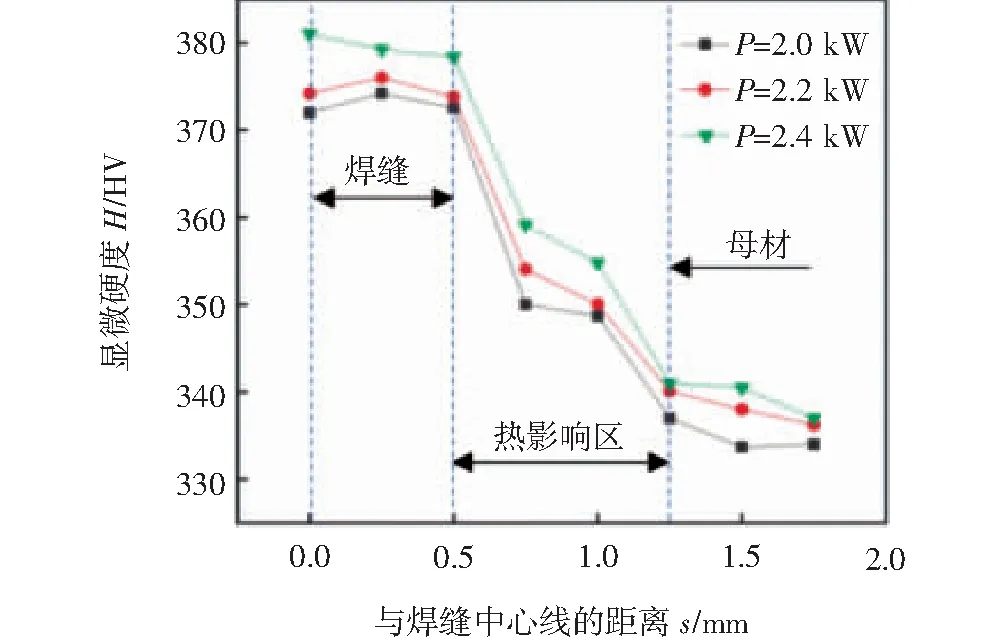

不同峰值功率作用下的焊接接头横截面显微硬度分布如图9所示。从图9中可以看出焊缝的显微硬度高于热影响区,热影响区的显微硬度高于母材。当激光峰值功率为2.0 kW, 2.2 kW, 2.4 kW时,焊缝中心处的平均硬度分别到达372.9 HV,375.3 HV和379.2 HV,母材的平均硬度为335 HV。随着激光峰值功率增加,焊缝中心的硬度呈现增长趋势。对比不同激光峰值功率下的焊缝显微组织,可以发现激光峰值功率较大的焊接接头其焊缝有更多的β相转变成了针状α′相,而针状α′相具有高的位错密度和孪晶,大量的晶界与针状α′相一起产生,这使得焊缝的显微硬度明显增大。同时焊缝的硬度也出现了高低起伏的现象,这是由于焊缝快速冷却后,焊缝组织成分不均匀所导致的。热影响区的显微硬度有着很明显的下降趋势,主要是由于在这一区域内,材料距离焊缝越远受激光热源的作用会逐渐减弱,马氏体转变减少,组织中的针状马氏体数量急剧下降,导致其显微硬度也明显变低。

图9 接头区域显微硬度分布曲线

2.5 焊接接头力学性能

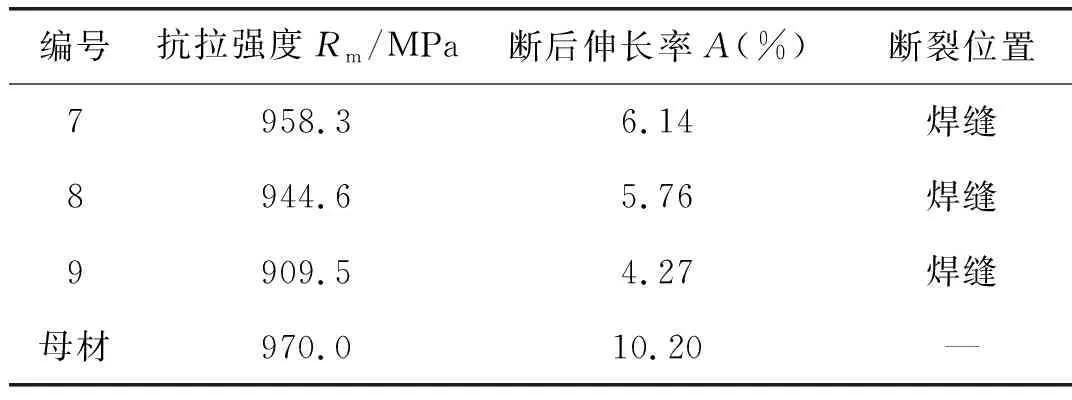

表3列举了不同峰值功率下的Ti6Al4V薄板脉冲激光拼焊接头拉伸试验结果。试样断裂位置均位于焊缝处,在脉冲激光的作用下,间隙两侧的薄板自熔形成熔融金属液,充填了0.2 mm的间隙,但是由于没有额外的熔融金属进行补充,使得焊后的焊缝比热影响区及母材更薄,抗拉性能下降。故焊接接头的抗拉强度达不到母材的标准,均位于焊缝处断裂。但3组试样的抗拉强度均能达到母材90%以上,说明采用大光斑加脉冲的激光焊接工艺可以使含预留间隙的薄板产生较好的连接。在焊接速度、脉冲频率及对接间隙一定的情况下,当激光峰值功率从2.0 kW增大到2.4 kW的过程中,抗拉强度随峰值功率的增大在逐渐减小。经过测量发现拉伸试样的断后伸长率也发生了同样的变化,这是在焊接过程中,由于峰值功率的增大导致焊缝热输入增大,熔融金属在高温状态停留时间变长,从而使得焊缝处晶粒生长的愈发粗大,降低了焊缝处的抗拉强度。

表3 不同峰值功率下焊接接头拉伸试验结果

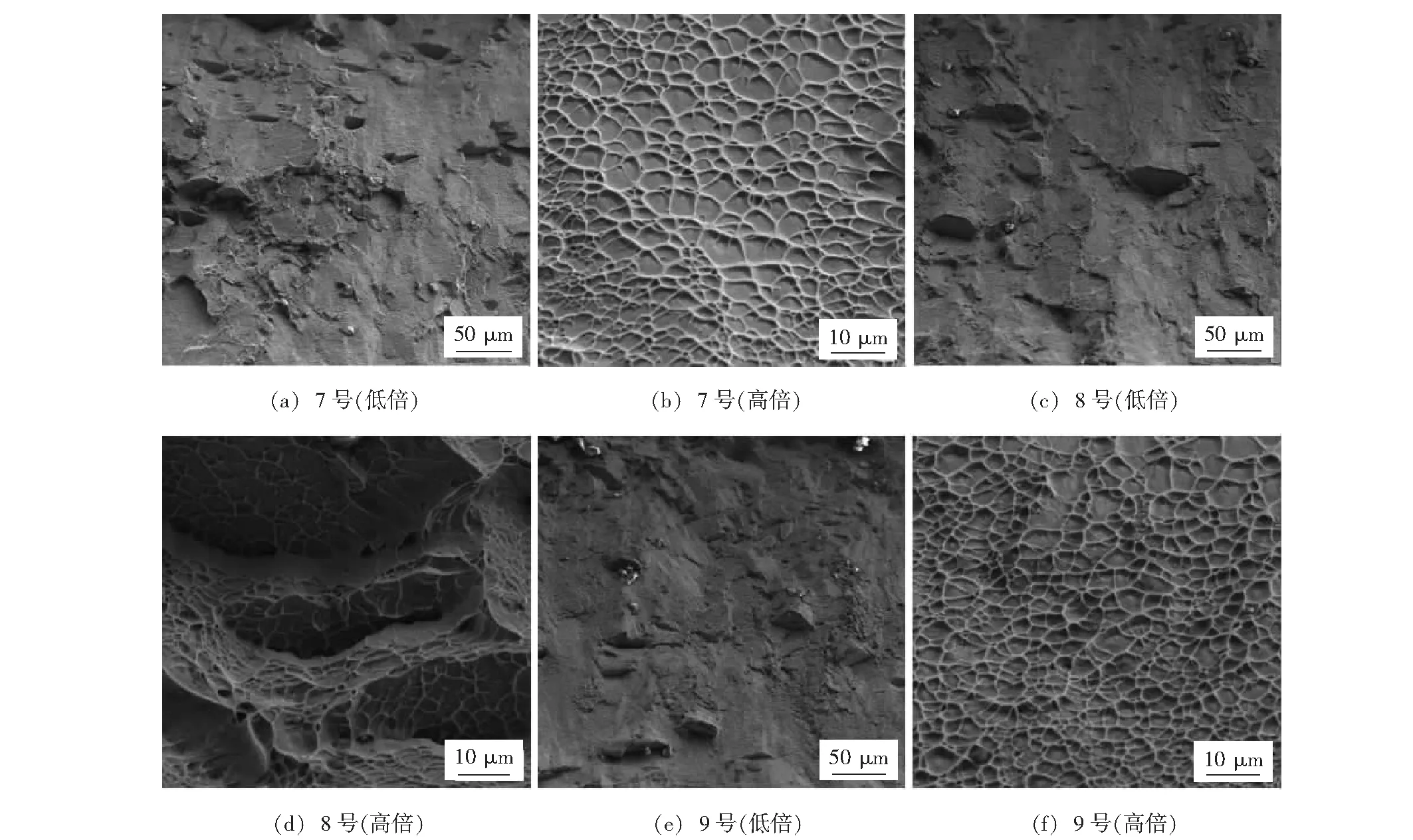

不同峰值功率下的拉伸断口微观形貌如图10所示,结合拉伸断口宏观形貌发现断口表面无明显裂纹,断口表面较为平整、规则,状如刀锋。断口断面与拉伸轴线方向近似成45°,与最大切应力方向保持一致,且在高倍电镜下发现大量韧窝。综上判断Ti6Al4V薄板脉冲激光拼焊接头的断裂方式为韧性断裂中的微孔聚集型断裂[17]。观察7号~9号试样的高倍断口形貌可以发现随着激光峰值功率的增加,韧窝尺寸逐渐变小,因此塑性相应降低。

图10 不同峰值功率下的拉伸断口微观形貌

3 结论

(1)相比较连续激光焊,脉冲激光焊焊缝熔池中的熔融金属冷却时间更短,焊缝具有屈曲低、热影响区窄、晶粒细等优点,更适合薄板钛合金的拼接。采用大光斑加特定波形的脉冲激光焊工艺的焊缝无焊漏、焊穿、微裂纹现象,焊点重叠紧密,呈鱼鳞状排列。

(2)Ti6Al4V钛合金薄板脉冲激光拼焊的最佳焊接工艺参数为:脉冲频率40 Hz,占空比60%,激光峰值功率2.0 kW,光斑直径0.7 mm,焊接速度1.8 m/min。在此焊接工艺参数下获得的焊缝成形较好,抗拉强度可达母材的98%。

(3)Ti6Al4V薄板脉冲激光拼焊接头的焊缝由粗大的柱状β晶粒和针状α′相组成,热影响区由于迅速冷却发生马氏体相变,形成了短针状α′相。当激光峰值功率增加时,焊缝的β柱状晶变得更加粗大,同时长针状的α′相也不断增加。

(4)随着激光峰值功率的增大,接头的上下表面熔宽、半腰宽增大,表面内凹减小,根部内凹基本保持不变,焊缝的显微硬度明显增大,抗拉强度逐渐减小。接头断口断面与拉伸轴线方向呈45°,断口含有大量韧窝,断裂方式属于韧性断裂中的微孔聚集型断裂。