激光-电弧复合焊技术在长输管道焊接中的研究进展

2022-12-02邓俊皮亚东陈建爽石晓松闫臣秦伟

邓俊, 皮亚东, 陈建爽, 石晓松, 闫臣, 秦伟

(1.中国石油天然气管道科学研究院有限公司,河北 廊坊 065000;2.曹妃甸新天液化天然气有限公司,河北 唐山 063000;3.中国石油管道局工程有限公司第四分公司,河北 廊坊 065000)

0 前言

在过去的几十年里,电弧焊一直是长输管道最主要的焊接方法,但经过这些年对电弧焊设备和工艺的完善,使其在焊接效率方面的突破已接近极限,面对劳动力和自然资源的日益匮乏,应用更加高效和节能的焊接方法替代原有的技术已成为趋势。随着科技的进步,各种应用于管道的新型焊接方法开始出现并不断发展,其中激光-电弧复合焊接方法由于其高效性而成为研究热点。激光-电弧复合焊接技术结合了激光和电弧2种焊接方法的优势,具有熔深大、焊接速度快和装配适应性强的特点,这些特点使激光-电弧复合焊能够很好的满足长输管道施工对高效和节能日益严峻的挑战。

目前,国外多家研究机构进行了激光-电弧复合焊技术焊接管道的试验,主要以英国焊接研究所TWI,美国EWI等机构为首[1-3],对激光-电弧复合焊在管道应用上开展了大量试验研究。中国石油天然气管道科学研究院和哈尔滨工业大学最早开始相关试验研究[4-7],对激光-电弧复合焊接技术开展管道的全位置焊接可行性和根焊焊接试验研究。有研究表明[8],在试验条件下其单次能焊透厚度16 mm的管壁,从而减少焊道的层数,同时由于激光和电弧的相互促进作用,使其焊接速度达到2 m/s,如该技术能应用于现场油气长输管道焊接,将具有突破性的重大意义。

1 焊接用激光器的对比

最先用于管道深熔焊接的主要有2种激光,分别是CO2气体激光和掺杂有钇、铝、石榴石的钕(Nd:YAG)激光。CO2激光是最早开始能够提供足够高的能量将厚度大于6 mm结构钢熔透的激光,而当时的Nd:YAG激光在提供大能量激光光束方面有一定有局限[9]。随着Nd:YAG激光技术的发展,其可提供的功率也高达10 kW,使其商业化成为可能。Nd:YAG激光器与CO2激光器最主要的不同是它们所产生激光的波长不同,CO2激光器所产生的激光波长为10.6 μm,需要通过复杂的反射或传输系统才能到达工作现场,而Nd:YAG激光器产生的激光波长为1.06 μm,这种激光可仅用一根光纤进行传输,与CO2激光相比更具有灵活性。这种光纤传输激光方式的出现,为管道焊接的现场应用提供了可能。

近几年发展的大功率小体积光纤激光器开始受到关注,其激光功率产生于激光模块中,每个独立的激光模块能够产生数百瓦甚至上千瓦的功率,组合起来能产生10 kW以上的功率。其产生激光的波长与Nd:YAG激光器的大致上相同,可通过光纤传送到工作现场。Yb光纤激光器与Nd:YAG激光器相比,效率更高,且其结构更为紧凑。近几年光纤激光器技术得到了飞速的发展,其中由IPG公司生产的YLR-50000 (IPG)激光器最高功率可达50 kW,国内已有的激光器最高可到30 kW,光能转化率高达30%~45%,表1为不同类型激光器性能比较[10]。

光纤激光器已经证实了其在商业上的可行性,其应用潜力也已超过了使用闪光灯激发的Nd:YAG激光器,尤其是在倾向于便携性的管道焊接建设,且研究发现,相比于其他类型的激光器,用光纤激光器焊接管道焊缝,成形良好,具有很高的研究价值。

表1 不同激光器性能比较

2 不同类型激光技术在长输管线上的应用

2.1 CO2激光焊

最早应用于管线焊接的激光技术为激光自熔技术。Bonigonan和Geertsen将CO2激光焊接技术用于海底管道焊接试验,以测试CO2激光焊在S形铺管船海上管道应用的可能性[11]。该系统采用的CO2激光器功率高达20 kW,可一次性焊接壁厚为20 mm的钢管。试验发现,CO2激光焊用于管道全位置水平固定(5G)焊接的容差在可接受的范围内。Gainand等学者[12]在AXAL/ITP也开发出了管道全自动激光焊接系统用以提高海上管道的焊接速度。该系统同样使用20 kW的CO2激光器,焊接壁厚为15.9 mm管道,焊缝的无损检测结果基本符合API 1104:2013《Welding of pipelines and related facilities》标准,但其力学性能数据没有公布。

2.2 闪光灯泵浦Nd:YAG激光焊

TWI最先开始研发高能Nd:YAG激光器在管道环焊中的应用。TWI提高了现有的电弧焊接技术,并且高度评价了高能Nd:YAG激光器在降低管道建设成本上的作用。早期的试验研究内容主要是激光在横焊(2G)位置的焊接。结果表明:当焊接速度较低时,其能实现厚度为12.7 mm钢管的焊接,焊缝成形良好;当增加焊接速度到1.0 m/min时,由于对口间隙的变化,造成焊缝成形不理想。研究还发现,激光自熔焊接焊缝的冲击韧性差。为了解决高速焊接所带来的装配间隙适应性小以及冲击韧性低的问题,需要在此焊接方法上改进升级,其中Howse等学者[13]和Booth等学者[14]提出了Nd:YAG/MAG复合焊接方法。

2.3 Nd:YAG激光/MAG复合焊

Nd:YAG激光焊接最早设计用于在陆地管线上替代MAG焊接填充,在激光焊之前采用MAG内焊根焊,填充采用Nd:YAG激光自熔焊接,激光功率为9 kW。试验人员将Nd:YAG激光源和电弧焊枪装配到一个复合焊炬上,进行复合焊接试验,其目的是将激光焊与MAG焊丝填充结合起来,提高焊接速度及装配间隙的适应性,同时得到符合要求的微观结构和冲击韧性[13]。试验表明,选择合适的焊接参数,焊缝可一次性焊透,焊后焊缝无凝固缺陷。如果焊缝能够达到一次性焊透,则在1 m/min的焊接速度下达到8 mm以上的熔深是可行的。

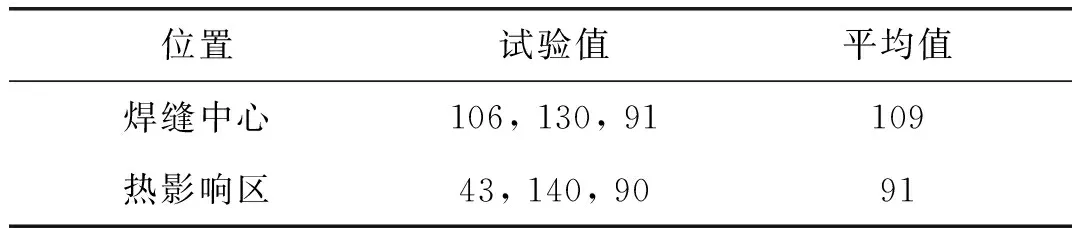

以上试验结果表明,在管道焊接中,把高能的Nd:YAG激光焊和MAG焊接结合起来,从而形成高熔透的焊接过程在工程上是可行的,其焊缝能够满足管道规范,检测焊缝的缺陷在BS 4515:2009《Specification for welding of steel pipelines on land and offshore》和API 1104:2013标准以内。整个焊缝的硬度在标准范围内,且具有良好的低温韧性,见表2和表3[13]。

表2 Nd:YAG激光/MAG电弧复合焊接API 5L X60钢管的硬度HV10

表3 Nd:YAG激光/MAG电弧复合焊接API 5L X60钢管的夏比冲击吸收能量J

闪光灯触发的Nd:YAG激光技术用于现场管道焊接的主要缺点是其低的光能转化效率和便携性,限制了其工业应用。

2.4 Yb光纤激光/MAG 复合焊

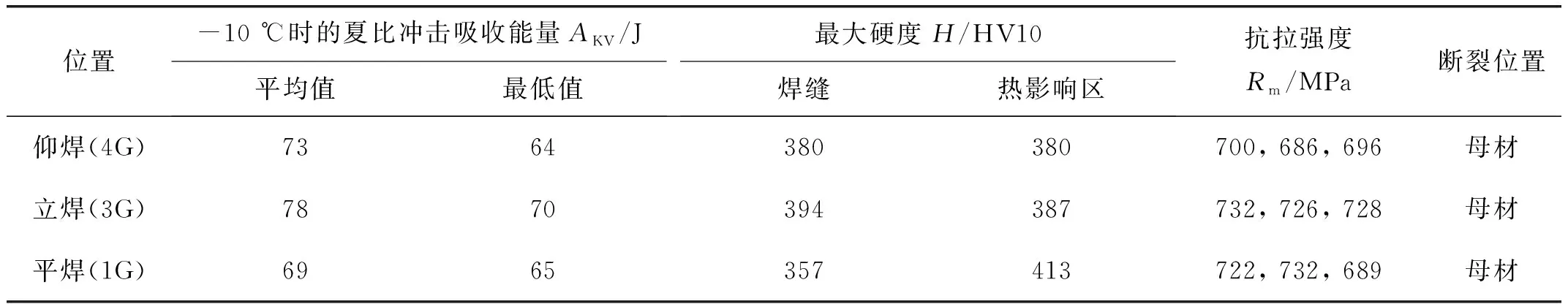

TWI在2003年使用7 kW功率的Yb光纤激光器进行了焊接试验[13-14],该激光器的激光传送采用光纤直径为0.3 mm的光纤。经测试,该激光器的光能转化效率为20%,高于闪光灯激发的Nd:YAG激光器。该激光器中有一个独立高效的激光源,便于携带,能够用于管道焊接。在上述试验基础条件下,TWI开始尝试焊接API 5L X80钢管,以调研该技术的应用潜力。该激光/电弧复合焊接系统由Yb激光器、可编程 ESAB AristoMIG 450电弧焊机、AristoFeed 30送丝机和 MA6 控制器组合而成,激光头安装在Kawasaki ZX130L的6轴机器人上。激光头聚焦镜片的焦距为250 mm,最小光斑直径为0.6 mm,在激光功率为7 kW时,激光的能量密度可达2.5×104W/mm2。试验所用的钢管材料为X80,钝边厚度为8 mm,模拟了管道全位置(5G)焊接中的3个位置,分别为平焊(1G),立焊(3G)和仰焊(4G)。上述3个位置均采用以下焊接工艺参数:焊接速度1.8 m/min,焊丝直径1 mm,送丝速度10 m/min,脉冲电流215 A,电弧电压25 V,电弧能量5 kW,激光能量7 kW,光斑直径0.6 mm,光束焦点位置调制焊接工件表面。焊缝经外观检测和射线检测表明,焊缝成形好,且均未发现内部缺陷,对焊缝进行硬度、拉伸和夏比冲击试验,试验结果见表4[14],焊缝试样均具有较好的韧性,拉伸断裂位置均位于母材。焊缝硬度较高,如果用于酸性服役管线,还需进一步改善其硬度。

EWI研究机构采用Yb光纤激光器进行了激光-电弧复合管道环焊缝根焊试验[15],以印证激光-电弧复合焊应用于现场环境的可能。该机构将光纤激光和电弧焊炬整合到CRC-Evans P450焊接小车上,采用4 kW激光功率,焊接速度1.78 m/min(70 ipm),进行钝边为4 mm的环焊缝试验,试验结果表明:其可完全焊透钝边,且焊接速度最高可达2.3 m/min,内外表面成形良好。

表4 采用Yb光纤激光/MAG 复合焊的焊缝力学性能试验结果

大功率的光纤激光器也越来越多的应用在管道环焊缝焊接试验,大功率激光器能一次焊透更厚的壁厚,提高焊接效率[16-17]。其中圣彼得堡彼得大帝理工大学的激光焊接研究机构采用20 kW 的YLR-20000 (IPG)光纤激光[17],研究了焊接速度和预热温度对激光-电弧复合焊缝的微观组织及其力学性能的影响;研究表明,增加焊接速度,会增加马氏体在焊缝组织中的比例,如果减慢焊接速度,则会产生相反的效果,提供更软的微观组织,预热温度对焊缝组织和力学性能的影响则相反。

最近几年,中国石油天然气管道科学研究院同样采用IPG公司生产的10 kW功率光纤激光器进行了φ1 016 mm×17.5 mm和φ1 219 mm×18.4 mm 2种管径规格,4 mm,6 mm和8 mm 3种钝边厚度的焊接工艺试验。试验表明,焊缝成形良好,无损检测和力学性能试验能够符合API 1104:2013标准要求。

高能激光材料加工在过去10年内的发展十分迅速,每一代新产品的问世,都使激光在管道焊接应用的潜能都得以提升。CO2激光器和闪光灯触发的Nd:YAG激光器由于传输方式和效能的不利因素,不适于油气管线长途作业,而高能Yb光纤激光技术在市场上的引入,推进了激光-电弧复合焊接技术在管道焊接现场应用的步伐。

3 激光-电弧复合技术的工业化应用

目前国外关于激光-电弧复合技术在长输管道的工业化应用报道较少,其中俄气公司搭建的激光-电弧复合焊系统已通过认证,焊接装置ULST-1列入俄罗斯天然气工业股份公司项目批准使用。计划在直径为1 420 mm的北欧天然气管道工程对该装置进行作业试验。英国BMT集团公司开发了激光-电弧复合焊(HLAW)系统,进行了现场准备工作,并通过了焊接验证,制定了高强钢管道的激光-电弧复合焊技术施工规范,而国内激光-电弧复合技术在长输油气管道暂无工业化应用。

在过去的一段时间内通过大量焊接试验已证明激光-电弧复合焊技术在焊接过程中的实用性,但毕竟该技术用于管道焊接仍处于试验阶段,而且工业化应用较少,仅有国外少数企业进行了现场野外应用尝试,并未形成大规模应用,工业化应用及配套技术仍不成熟,该项技术若要在管道焊接领域的应用被完全认可,还需进行大量野外应用适用性探索。

4 目前存在的问题

现阶段激光-电弧复合焊技术应用于管道焊接仍停留在试验室试验阶段,并没有广泛应用于管道工程中,其主要涉及焊接工艺、性能、设备和施工规范标准等几个方面的原因,文中重点分析了以下几个突出问题并提出了建议。

4.1 焊接缺陷

目前,国际上还没有正式的激光-电弧复合焊用于管道的焊接施工标准和验收规范。但可以预见,由于激光-电弧复合焊技术能够一次焊透钝边较厚的材料,且其为单面焊双面成形,如果焊缝出现缺陷,返修难度较大,故应要求该技术能较好地控制焊缝缺陷。

现在大量的工作焦点是研究模拟管道平焊位置的最优化激光-电弧复合焊接的参数试验,而很少有关于该技术用于管道不同位置的根焊焊缝试验以及微观组织和力学性能研究,而其中管道焊接在仰部位置极易出现内凹缺陷。中国石油天然气管道科学研究院联合哈尔滨工业大学雷正龙等学者[18]针对X70钢管道全位置激光-熔化极活性气体保护(MAG)电弧复合根焊焊接过程中,管道焊接4~6点位焊缝背面易出现内凹,开展了管道全位置激光-MAG 电弧复合根焊焊缝成形试验研究。图1为仰部位置的内凹示意图和实际焊接图[18],通过该试验研究虽能使仰部内凹得到控制,但该缺陷仍没有得到根本解决,完全消除激光-电弧复合焊4~6点位置的内凹问题,还需进一步的大量工艺试验研究。

图1 仰部位置的内凹示意图和实际焊接图

长输管道施工条件受现场环境和管材标准因素的限制,坡口的尺寸、对口的间隙和错边量不易准确控制在限定范围内,这些误差对大钝边厚度的激光-电弧复合焊接非常不利,容易产生气孔和未熔焊接缺陷(图2为由对口间隙和错边引起的焊接缺陷),从而降低焊接质量,且由于环焊缝为全位置焊接,为保证焊缝表面和背面成形良好,要求焊枪和激光头随焊接的变化而变化,所以必须设置一种能在不同焊接位置设置跟踪参数可调节的跟踪系统,从而使跟踪系统更智能化,更适应管道的全位置焊接。檀朝彬等学者[19]通过利用650 nm 激光结构光发射器与cmos光电传感器结合获取焊道图像信息,应用数字图像处理技术提取纵向偏差、横向偏差、错边量和对口间隙信息,焊道跟踪系统根据纵向偏差、横向偏差实时调整焊炬位置,保证激光焊点准确对中,提高了焊接质量,如该方法在今后现场应用中能够实现,将进一步提高现场焊接焊缝合格率。

图2 间隙和错边量对焊缝成形的影响

激光-电弧复合焊由于一次焊接钝边较厚,焊接热输入大,易在焊缝区产生凝固裂纹。圣卡塔琳娜州联邦大学研究了激光-电弧复合焊缝的几何形状参数和工艺参数对凝固裂纹的形成的影响[20],该试验通过膨胀扩张角度β来定义焊缝外形尺寸变化的剧烈程度,如图3所示。b代表焊缝水平方向最短距离,B代表焊缝水平方向最长距离,两线段构成了一个等腰梯形,h为两线段之间的距离。研究表明,凝固裂纹的产生与焊缝的膨胀扩张角度β有着极其密切的联系,膨胀扩张角度β越大,其产生凝固裂纹的长度和几率越大。该研究还发现,即使凝固裂纹的位置发生在激光区域,且离电弧区有一段距离,填充材料的成分同样能影响焊缝的凝固裂纹。

图3 焊接裂纹

4.2 焊缝性能

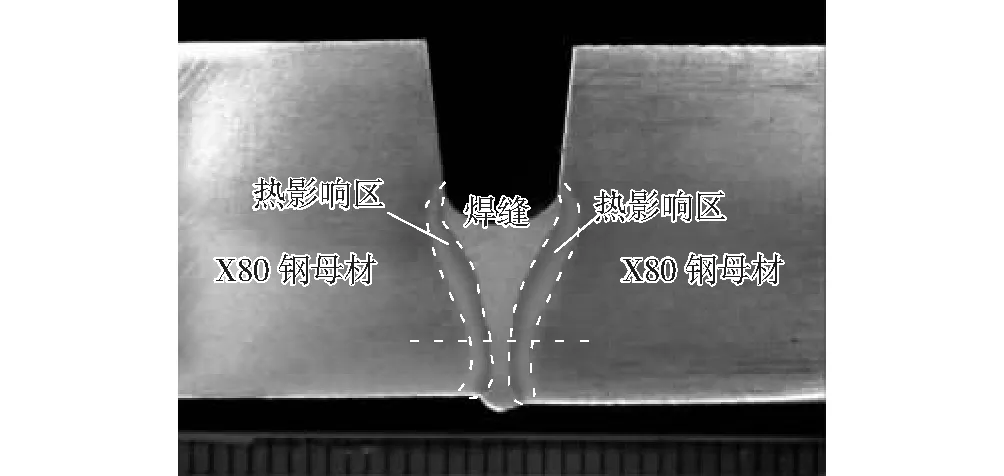

采用激光-电弧复合焊技术焊接的焊缝硬度一直是学者关注的问题之一,激光-电弧复合焊由于较快的焊接速度和冷却速度,造成其焊缝组织明显不同于电弧焊,其微观组织中会产生较硬的贝氏体组织,从而使硬度值超过标准要求。中国石油天然气管道科学研究院针对激光-电弧复合焊硬度做了一系列试验,以改善接头硬度。该机构采用激光-MAG复合焊接方法焊接X80钢,如图4所示;对接头横向断面进行硬度测试,试验结果如图5所示,不预热时焊缝硬度高达330 HV;将钢管预热至100 ℃后进行根焊,焊缝硬度显著降低,熔合线附近硬度梯度变小;当预热温度增加到200 ℃时,焊缝和热影响区硬度下降不明显。不过,现行管道标准中关于管道电弧焊缝的硬度限制是针对采用纤维素焊条焊接的焊缝,其焊缝易产生氢元素聚集,从而导致焊缝热影响区加氢脆化,然而在激光-电弧复合焊接方法中,氢元素含量被控制在一定范围内,该硬度标准是否仍然适用于激光-电弧复合焊技术,还有待进一步论证和商榷。

图4 接头横向断面宏观图像及硬度测量位置示意图

图5 不同预热温度下接头硬度分布

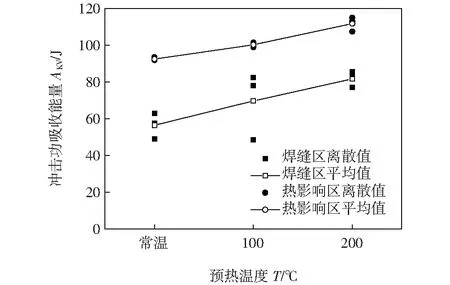

管道施工规范要求焊接接头在适当的环境温度范围内有足够的冲击韧性,能够满足在高寒地区的管线进行焊接的条件。试验发现,在激光-电弧复合焊的夏比冲击试验中,易出现冲击吸收能量较小且离散的现象,为此,中国石油天然气管道科学研究院通过优化焊接工艺参数和预热温度,对焊缝和热影响区的冲击性能进行了改善。该机构研究了不同预热温度和不同激光功率对焊缝冲击性能的影响,试验采用X80钢,对钝边厚度为8 mm钢管进行根焊,冲击试样选取激光电弧复合焊根焊位置,试验温度为-20 ℃,试样尺寸为55 mm×10 mm×5 mm。试验发现,从不预热到预热温度为200 ℃时,冲击吸收能量随着预热温度的升高而增大如图6所示,而激光功率对冲击韧性影响较小如图7所示,该试验也表明其在-20 ℃时,除个别冲击吸收能量比较离散,大部分值比较稳定,且有较高的冲击吸收能量。

图6 不同预热温度下的冲击吸收能量

图7 不同激光功率下的冲击吸收能量

4.3 设备的可靠性和稳定性

激光-电弧复合焊由2种热源复合而成,在焊接过程中激光和电弧复合的稳定性同样影响焊缝质量。

SLV Halle公司的Neubert等学者[21]研究发现,装备技术是影响焊接缺陷的主要因素之一,在焊接过程中由于焊接小车较大的自重,焊接小车车身结构很难达到所要求的刚度,以使其保证在环管道焊接过程中有很好的稳定性。中国石油天然气管道科学研究院对焊接小车和轨道的机械结构设计进行优化,对固定激光头和焊枪的钢板采用比刚度大的材料,尽量减少由于自重的原因造成焊接小车在绕管圈做圆周运动时产生的不稳定变化,焊接稳定性明显得到提高。设备的可靠性和稳定性直接关系到焊接过程的稳定性,设备零件加工精度和安装精度的保证为焊接过程的稳定提供了重要保障。

通过上述分析总结,目前激光-电弧复合焊在现场应用可能出现的问题,具体有以下几点解决措施:①从激光-电弧复合焊接熔滴过渡和焊缝微观组织角度进行深入的仰部内凹形成机理研究,找出形成内凹缺陷的主要原因;②针对复杂的现场环境,设置一种更智能化的焊缝跟踪系统,从而更适应现场管道的全位置焊接;③通过对坡口形式、坡口尺寸、焊接工艺参数及焊前和焊后的热处理等焊接规范的研究,可避免焊接裂纹的产生,降低焊缝硬度以及提高焊缝的韧性值;④尽量增加设备的稳定性和可靠性,为实现激光-电弧复合焊现场应用提供了装备保障。

5 结束语

(1)近几年发展起来的大功率小体积光纤激光器Yb光纤激光器,光能转化效率高,能达到30%~45%,且结构紧凑。激光-电弧复合焊高效率和设备不易搬运的特点正好符合海洋管道建设时间成本昂贵,不需要频繁移动焊接设备的特殊要求,是以后该技术在管道焊接发展应用的主要方向。

(2)从一系列激光-电弧复合焊应用于管道焊接的研究进展可以看出,国外开始该项技术研究比较早,国内起步较晚,其中中国石油天然气管道科学研究院最先开始也是仅有的几家研究单位之一,技术和研究成果处于领先水平,目前该机构已利用激光-电弧复合焊技术进行管道全位置焊接试验,成功焊接了管径1 219 mm、钝边高度8 mm的X80钢管,无论从焊缝外观还是焊缝力学性能,均能适应长输管道焊缝合格标准。

(3)这项技术刚开始的试验结果比较理想,但距离现场管道应用还有一段距离,尽快进行焊接工艺现场适应性试验,对焊缝缺陷进行有效控制以提高焊缝合格率,同时制定适合激光-电弧复合焊技术的长输油气管道施工标准和验收规范是最根本的解决方法。