基于联合仿真的起竖到位稳定性影响因素分析

2022-12-02武龙陈苗廉政杭立杰吴学雷

武龙 陈苗 廉政 杭立杰 吴学雷

(北京航天发射技术研究所,北京,100076)

0 引言

导弹由水平状态到垂直或倾斜状态的过程称为起竖,该过程由起竖装置实现。起竖装置一般包括机械、液压和控制系统三部分,机械系统为执行装置,液压系统为动力源,多采用行程大、所需安装空间小的多级液压缸[1],控制系统对整个起竖过程实施控制,三者共同构成典型的机电液一体化系统[2]。导弹起竖过程不仅要求快速性,同时对到位平稳性也有很高的要求,较快的起竖速度势必带来起竖到位后的晃动问题,因此对起竖到位稳定性的研究十分必要。

针对起竖过程动态特性预测,已有学者开展了部分研究。黄先祥等人[1]运用多体系统动力学理论,建立了一种多级液压缸驱动的大型机械起竖装置多刚体动力学方程和约束方程,与集中参数法液压系统动态特性方程相耦合,可有效地研究机械和液压系统动态特性随各类参数的变化规律。高钦和等人[3]在起竖装置多体动力学模型的基础上,采用“分离-碰撞”两状态模型和非线性弹簧-阻尼力函数等效活塞杆间的碰撞过程,研究了多级缸碰撞对起竖过程平稳性的影响。谢建等人[4]建立了包含摩擦力的多级液压缸模型,可较好的描述起竖过程的摩擦特性,实现了对起竖速度的精确规划。

以上理论建模对起竖装置做了大量简化,多用于规律性研究,其无法精细化建模的问题导致模型与实际系统存在较大差异,难以满足仿真精度要求。近年来兴起的多学科联合仿真技术,可将机械、液压、控制等不同学科交叉融合,形成更加精细化的仿真系统,对于此类大型机电液一体化系统的仿真研究有一定优势[5]。黄先祥等人[6]运用协同仿真的方法对起竖装置开展了研究,实现了机械、液压、控制系统的有机集成。于欣等人[7]将ADAMS机械系统模型与Simulink液压系统和控制系统模型相结合,实现了起竖装置的机电液联合仿真。

目前对导弹起竖过程的研究大部分聚焦于多级液压缸换级碰撞[8]对平稳性的影响,鲜有针对起竖到位稳定性的研究,故在大部分研究中对起竖装置的建模采用多刚体模型。姚晓光等人[9]则基于联合仿真的方法,考虑了起竖负载柔性对系统振动特性的影响,充分说明了起竖过程动态特性预测中考虑起竖装置柔性变形的必要性。

本文将针对起竖到位后起竖装置的晃动问题,基于多学科联合仿真的方法,充分考虑起竖装置中大型结构件柔性对系统振动特性的影响,建立导弹起竖装置刚柔耦合动力学模型,并开展多因素对起竖到位稳定性影响规律的研究,为提高导弹起竖到位稳定性奠定研究基础。

1 系统描述

图1示出了起竖装置示意图,由车架、多级液压缸、起竖托架及筒弹组合体组成,其中筒弹组合体、起竖托架及多级缸分别与车架之间通过转动副铰接,多级缸与起竖托架之间同样通过转动副铰接。筒弹组合体可视为负载,液压缸采用双向缓冲三级缸,油缸正反腔带换级阻尼,在满足快速起竖的同时可有效减小换级冲击。起竖过程控制方式为阀控,通过多路阀、比例溢流阀、节流阀等阀件作用,控制起竖过程中的压力和流量大小,使起竖过程平稳进行。

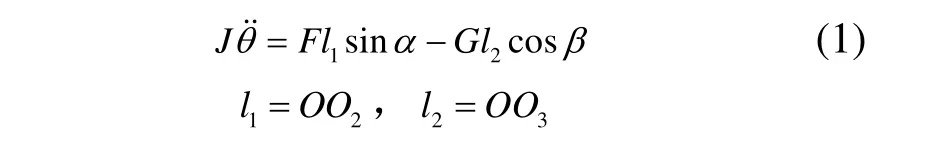

在三级液压缸起竖机构中,令O点为起竖机构后铰点,O1点为三级液压缸与车架间的连接铰点,O2点为三级液压缸与起竖托架间的连接铰点,O3点为筒弹组合体重心,以点O为原点建立参考坐标系,如图1所示的。筒弹组合体由初始状态至到位状态的运动过程中,系统的转动微分方程可表示为

图1 起竖装置示意图Fig.1 Diagram of erecting system

式中,G和J分别为筒弹组合体的重力和转动惯量,α=∠OO2O1,β为OO3与x方向的夹角,F为三级液压缸驱动力,可表示为

式中,1P和2P分别为油缸正腔压力和反腔压力,1A和 2A分别为油缸正腔和反腔有效作用面积。

由式(1)和(2)可知,油缸驱动力决定了筒弹组合体的运动规律,而油缸压力决定了油缸驱动力。在仿真分析中,油缸压力由液压系统提供,而筒弹组合体的运动规律和动力学特性体现在机械系统中,故需通过机电液联合仿真的手段实现起竖过程动力学仿真。

2 刚柔耦合多体动力学建模

在起竖装置动力学建模中,为提高起竖过程动态特性预估精度,对车架、起竖托架及筒弹组合体等主要结构件,需考虑其柔性变形对系统动态特性的影响,故需建立起竖装置的刚柔耦合多体动力学模型。

2.1 柔性体子结构建模

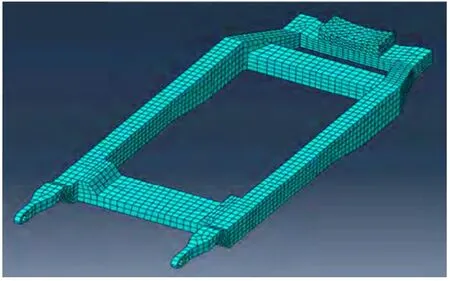

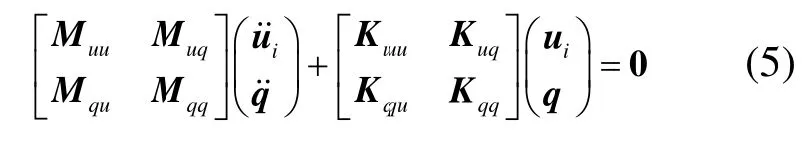

在起竖装置刚柔耦合多体动力学建模中,为提高仿真精度,对车架、起竖托架、发射筒及导弹等主要结构件,需建立柔性体模型。柔性体建模多基于有限单元思想,将大型结构件划分为众多大小合适的多面体单元,根单元形函数等推导单元系统方程,最终组集成结构件系统矩阵[[10,11]。以图2所示的起竖托架子结构为例,对其进行网格划分,则该子结构任一时刻在构件连体坐标系中描述的系统自由振动方程可表示为

图2 起竖托架子结构示意图 Fig.2 Diagram of erecting bracket substructure

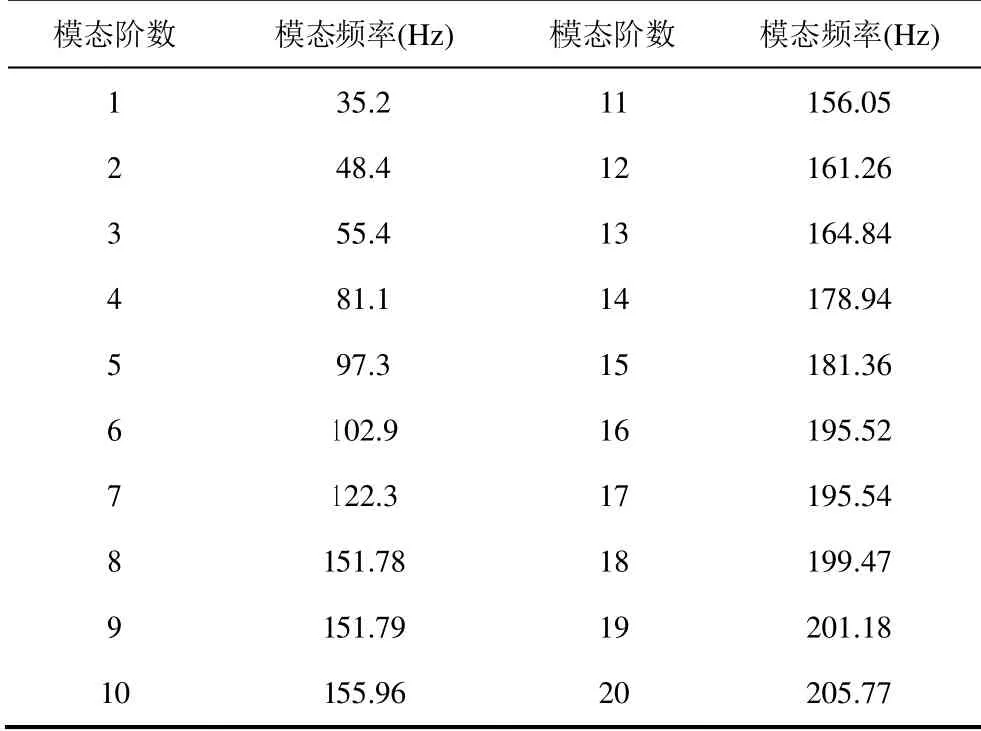

式中,u为起竖托架子结构n维节点广义坐标集合;M和K分别为起竖托架子结构n×n维质量和刚度矩阵;n为系统自由度数,与模型网格划分相关,网格越多自由度数越高。对于起竖装置这类大型系统,其中任一结构构件进行网格划分后,往存在数万甚至数十万个单元,过大的模型维数势必造成计算效率的的降低,特别对考虑刚体运动与柔性变形耦合影响的刚柔耦合多体动力学分析。因此,需通过合理的的方法,在考虑构件柔性的同时尽可能的的减小模型维数。在此,采用部件模态综合法[12, 13]],将描述构件柔性变形的节点坐标划分为界面节点及内部节点,并通过坐标变换矩阵将其表示为界面节点及模态坐标的组合

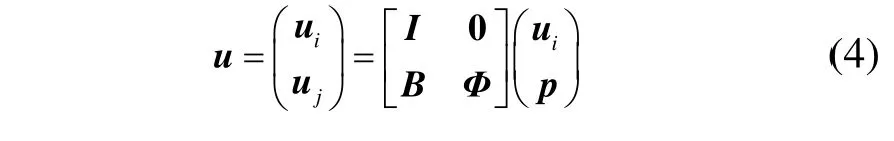

式中,ui为界面节点坐标集合,uj为内部节点坐标集合,p为模模态坐标集合,Φ为约束模态矩阵。

在此采用了固定界面部件模态综合法,同样以起竖托架为例,根据起竖托架与车架的连接关系,选择其与回转轴接触表面为固定界面,对其开展模态分析得到起竖托架约束模态,起竖托架子结构约束模态频率如表1所示。

表1 起竖托架约束模态频率表 Tablee1 Constrained modal frequencies of the erecting bracket

由各阶模态频率对应的模态振型可知,起竖托架子结构200Hz以上的高阶模态振型表现为结构的局部振动,考虑到在起竖过程中构件的低阶模态对其振动响应起主导作用,故在保留构件间相互连接点为界面节点的的同时保留构件前20阶低阶模态,将式(4)代入式(3))得到缩减的的子结构动力学模型为

通过以上处理可将构件有限元模型的维数减小95 %以上,可极大地提高动力学仿真计算效率。基于该理论,便可在Abaquss软件中建立各构件模型并导出经模态缩减处理后的柔性体中性文件,用于Siimpack多体动力学建模。

2.2 多体动力学建模

在建立各主要结构件柔性体模型的基础上,进一步建立考虑刚柔耦合效应的多体系统动力学模型。该模型引入了柔性体的变形与其大范围空间运动之间的相互耦合作用,以及这种耦合所所导致的动力学效应。在此采用混合坐标标法建模,在构件连体坐标系中建立柔性体模型的基础上,进一步引入用于描述连体坐标系大范围运动的刚体位移移坐标,认为构件的位移是连体坐标系的大范围刚体运动与相对与该系柔性变形的叠加。根据起竖装置中各构件之间的连接关系组集子结构模型,并应用Lagraange方程便可得到起竖装置的系统动力学模型

式中,ur为描述构件刚体运动的的连体坐标系广义坐标,uf=(uiTqT)T为描述构件弹性变形的广义坐标。

在本文研究的起竖装置中,将三级液压缸各级缸筒和活塞杆处理为刚体,而将车架、筒弹组合体和起竖托架处理为柔性体,在Abaqus软件中建模并进行有限元分析,包括设置相关边界条件和选择界面节点,对柔性体模型开展模态分析和子结构生成便可得到缩减的的柔性体模型。将二者者导入Simpack软件后,建立约束及力元并合理设置相关参数,得到用于起竖过程动态特性分析的起竖装置刚柔耦合多体动力学模型。

3 联合仿真模型

为实现整个起竖过程动力学仿真,需在起竖装置刚柔耦合动力学建模的基础上,输入液压系统提供的驱动力,故将进一步建立液压系统模型,并以Simulink为主仿真平台进行数据交换及时序控制,形成机电液联合仿真模型。

3.1 液压系统建模

起竖液压系统建模采用AMESim软件实现,建模分为草图模式、子模型模式、参数模式和仿真模式四步。利用AMESim软件自带液压元件库分别建立起竖装置液压油源、三位四通换向阀、节流阀等液压元件模型,并利用HCD库,采取三个单级缸串联的方式构建三级液压缸模型。

3.2 联合仿真建模

起竖装置联合仿真模型将以Simulink为主平台,通过创建仿真接口,实现液压系统输出的各级油缸作用力与动力学模型输出的各级油缸速度和位移之间的数据交换。其中,AMESim与Simulink之间采用共仿真模式(SimuCoism),选用Simulink Library中的AME2SLCoSim接口,利用AMESim编译后生成的.mexw64文件形成液压系统模模块;Simpack与Simulink之间采用SIMAT接口,设置仿真步长、联合仿真端口号等参数后,搭建起带有输入输出参数的动力学仿真模块。最后,在Simulink中设置包括求解器、仿真时间、最小和最大仿真步长、允许误差等仿真参数,建立的联合仿真模型如图3所示。

图3 联合仿真模型 Fig.3 Co-simulation model

4 仿真分析

采用前述建立的起竖装置联合仿真模型,便可开展多种因素对起竖到位稳定性影响的研究。本节将重点针对车架刚度、铰链刚度、起竖策略及起竖到位速度几种影响因素,研究筒口晃动量及稳定时间的变化规律。仿真时间长度皆设置为由起竖开始瞬间向后30秒,仿真完毕后由Simpack软件计算结果文件提取筒口振动位移随时间的变化曲线。

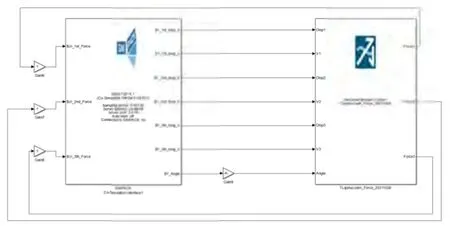

4.1 车架刚度影响分析

为了研究车架刚度对起竖到位稳定性的影响,令其它影响因素相同,车架材料分别选取刚性、45号钢(弹性模量209 GPa))及铝合金((弹性模量70 GPa),应用前述建立的联合仿真模型,仿真得到的起竖到位后发射筒口沿x方向的振动位移对比如图4所示。

图4 不同车架刚度筒口振动位移对比 FFig.4 Comparisons of the launch canister vibration between different stiffness of the car frame

由图可见,当车架为刚性时筒口沿x方向的振动位移最小,而车架材料为铝合金时最大,说明筒口振动位移与车架刚度相关,随车架刚度增大而减小,故在车架设计时应当尽可能通过材料选取、结构优化等方式增加车架刚度,以减小起竖到位的发射筒筒口晃动量,提高起竖装置到位稳定性。

4.2 铰链刚度影响分析

在起竖过程中,筒弹组合体在起竖托架支撑下由水平状态回转至竖直或倾斜状态,起竖托架及发射筒与车架之间的转动副刚度将直接影响起竖装置的动态特性,本节将研究起竖托架及发射筒转动副铰链刚度对起竖到位稳定性的影响。

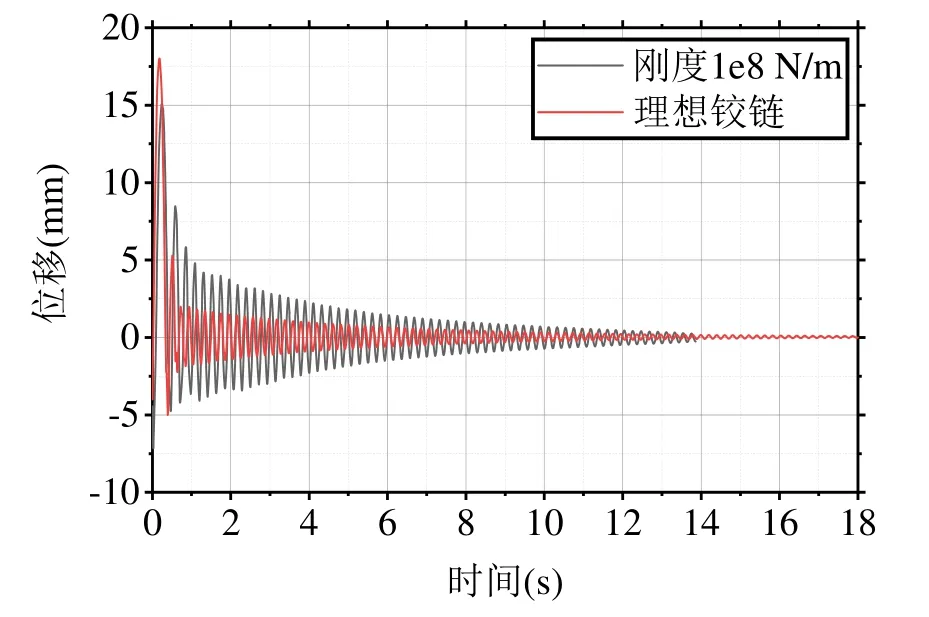

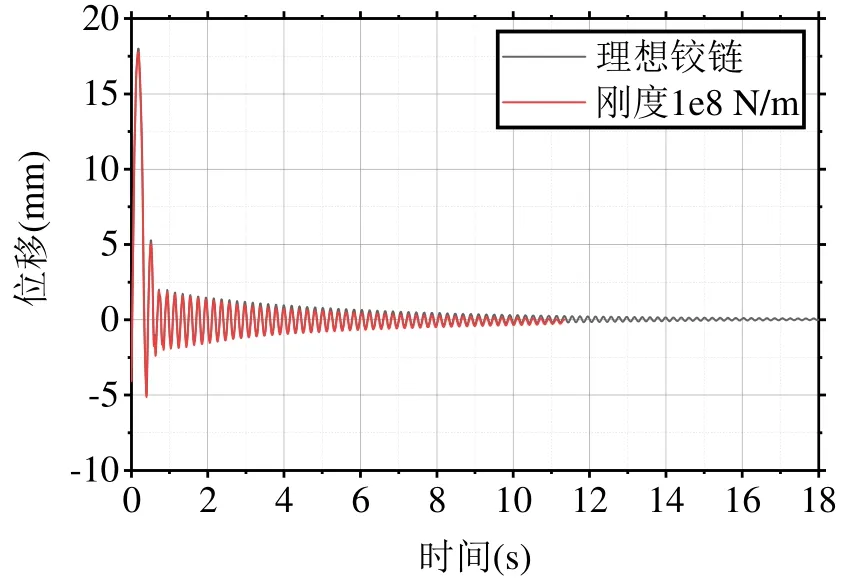

令其他影响因素相同(车架材料固定为45号钢),对比理想铰链(沿回转轴轴向和径向的刚度均为无穷大)与转动副沿回转轴轴向和径向刚度分别为1× 108N/m 的起竖到位筒口晃动量,图5示出了理想铰链与转动副径向刚度为1×108N/m 的筒口晃动量对比,图6示出了理想铰链与转动副轴向刚度为1×108N/m 的筒口晃动量对比。

图5 不同径向刚度筒口振动位移对比Fig.5 Comparisons of launch canister vibration between different radial stiffness of revolute joint

图6 不同轴向刚度筒口振动位移对比Fig.6 Comparisons of launch canister vibration between different axial stiffness of revolute joint

由图5 和图6 可见,转动副径向刚度的减小将增加起竖装置起竖到位筒口晃动量,降低起竖到位稳定性,而轴向刚度的减小几乎不影响起竖到位筒口晃动量,可忽略其对起竖稳定性的影响。因此,在起竖装置转动副设计时应尽可能保证其径向刚度,减小其对起竖到位稳定性的影响。

4.3 起竖策略影响分析

起竖到位稳定性不仅与起竖装置机械结构相关,同时受液压控制系统的影响。其中,液压油源作为起竖装置的主要动力源,其流量大小直接影响起竖速度,其最大流量对起竖时间和换级振动加速度有较大影响,本节将研究起竖控制策略对起竖到位稳定性的影响。

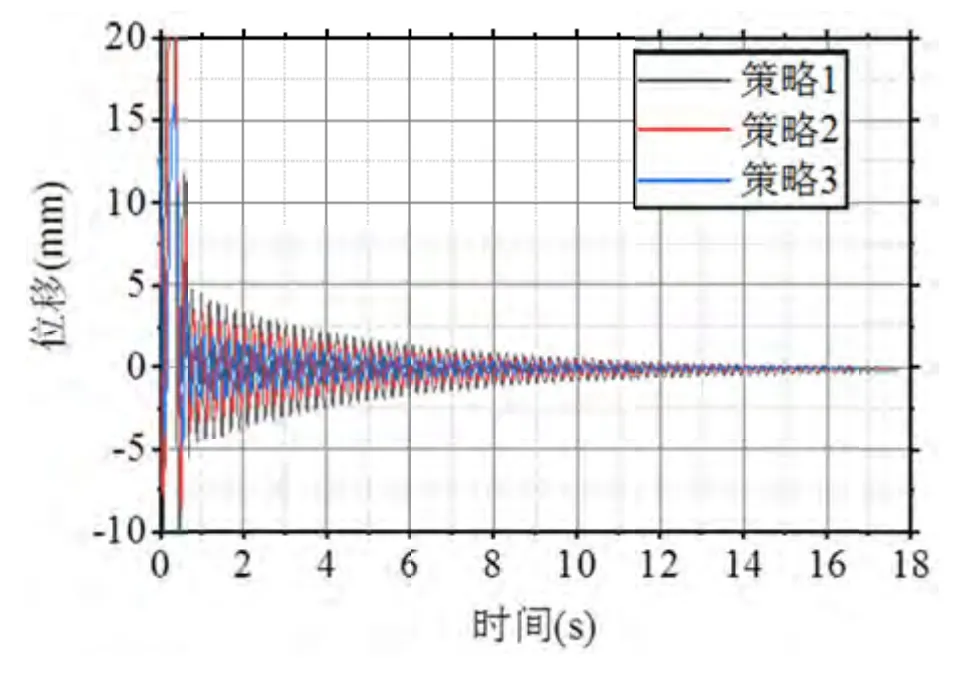

考虑到起竖装置的到位稳定性主要与液压油源流量减速段相关,故令液压油源流量加速段和最大流量相同,而减速段分别设置由大到小三种减速度(对应图7中策略1-3),三种起竖策略液压油源流量曲线如图7所示。

图7 不同控制策略液压油源流量曲线示意图Fig.7 Diagram of hydraulic oil source flow rates of different control strategies

图8示出了三种控制策略下起竖到位筒口沿x方向的振动位移对比,由图可见,筒口振动位移幅值随减速段减速度的增加而增加,同样稳定时间随减速段减速度的增加而变长。分析图7 可知,减速段减速度越大,液压油源最大流量保持时间越长,起竖到位所需时间越短,由仿真结果可知三种控制策略下的起竖到位时间分别为10.34 s、11.55 s 和12.90 s。综合以上结果,尽管增加减速段减速度可以提高起竖速度,减少起竖到位时间,但会增加起竖到位后的晃动量,增加稳定所需时间,二者是互相矛盾的,因此在确定控制策略时应当权衡考虑对快速性和稳定性的要求。

图8 不同起竖控制策略筒口振动位移对比 Fig.8 Comparisons of launch canister vibration between different control strategies

4.4 到位速度影响分析

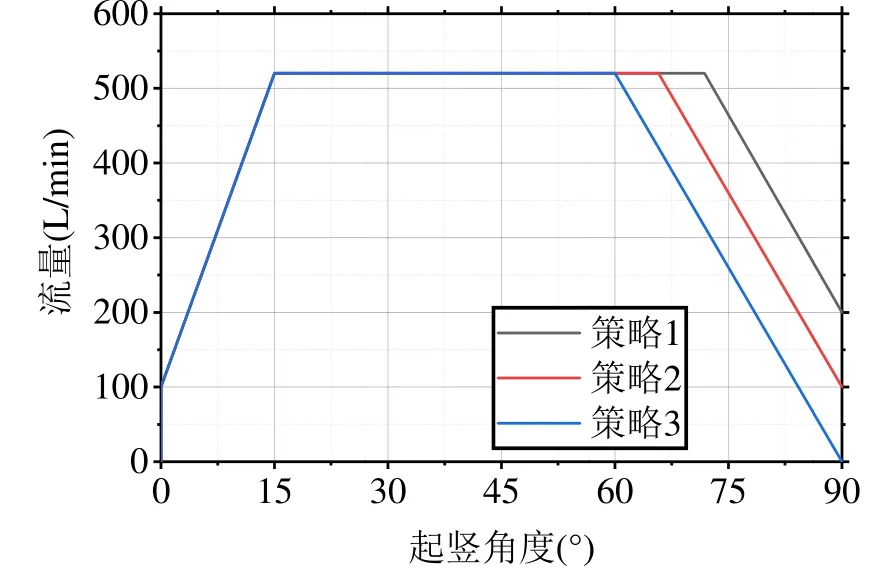

在4.3节研究的基础上,本节将研究起竖到位速度对稳定性的影响,令液压油源流量加速段、最大流量及减速段减速度相同,到位速度分别为200 L/min、100 L/min及0 L/min(对应图9中策略1-3),流量曲线如图9所示。

图9 9不同到位速度液压油源流量曲线示意图 Fig.9 Diagram of hydrauulic oil source flow rates of different velocities when erecting in place

图10示出了三种起竖到位速度下筒口沿x方向的振动位移对比,由图可见,筒口振动位移幅值随到位速度的增加而显著增加,同时稳定时间随到位速度的增加而显著增长。观察到起竖到位速度不为零时,起竖到位初始时刻的振动幅值远大于起竖到位速度为零时的振动幅值,考虑导致该现象的主要原因是到位瞬间多级缸拉缸碰撞的冲击较大,故在液压油源流量设计时应当考虑到位稳定性及到位冲击,合理设计到位速度。

图10 不同到位速度筒口振动位移对比 Fig.10 Comparisons of launch canister vibraation between different velocities when erecting in place

5 结论

本文通过建立起竖装置联合仿真模型,研究了车架刚度、转动副铰链刚度、起竖策略及到位速度等对筒口晃动量及稳定时间的影响,得到了如下结论:

a)起竖到位稳定性与车架刚度直接接相关,起竖到到位筒口振动位移与车架刚度成反比,故在方案设计时应尽可能能通过结构优化设计及材料选择提高车架整体刚度;

b)发射筒及起竖托架转动副铰链刚度对起竖到位稳定性有较大影响,特别是转动副沿回转轴径向的刚度,故在起竖装置中转动副设计时应尽可能保证其径向刚度,减小其对起竖到位稳定性的影响;

c)相较于起竖控制策略中液压油源流量减速段减速度,起竖到位速度对稳定性的影响更大,到位速度越大,到位后的晃动动量越大,到位瞬间的冲击越大,同时二者共同影响起竖到位时时间。在起竖过程中快速性和稳定性是相互矛盾的,故应权衡考虑对起竖快速性和稳定性的要求,合理规划起竖控制策略。