模拟雷击导电体过程中脉冲电弧光-电联合诊断和损伤机制分析

2022-12-02付继伟洪蓓隗功正李琛韩若愚

付继伟 洪蓓 隗功正 李琛 韩若愚,

(1 北京宇航系统工程研究所,北京,100076;2 首都航天机械有限公司,北京,100076;3 北京理工大学机电动态控制重点实验室,北京,100081)

0 引言

运载火箭、导弹等航天器在整个飞行阶段会经历不同空间环境,可靠性面临力、热载荷等多方面考核[1-3]。特别地,近地对流层天气现象复杂多变,以雷电为代表的气象灾害将对航天器产生严重威胁。雷电是自然大气中存在的一种超长距离和超大强度的放电现象[4],雷电放电伴随的瞬时大电流与激波会对飞行器外壳造成直接损伤(直接效应)[5,6],同时放电电磁暂态产生的电磁脉冲、耦合等间接效应[7,8],对电子设备造成干扰和损伤。近年来,随着复合材料和涂层的广泛应用,雷击飞行器的损伤形式和电磁干扰过程变得更加复杂[9-11]。特别地,对于航天器而言,当前对全天候发射需求的与日俱增,传统的躲避雷电天气选取发射窗口的方式存在局限[6]。航天器雷电防护技术水平关乎系统的全天候能力,对提高航天系统复杂电磁环境的适应性、确保发射任务成功的意义不言而喻。然而,雷电的破坏效应具有显著的“电-磁-热-力”多物理特征。例如直接效应中电弧造成的绝缘击穿、相变、燃烧、熔蚀和结构畸变,以及由脉冲大电流引起的激波、应力波和电磁力破坏;间接效应则涉及电磁场耦合对电子电气设备所产生的不利影响。虽然国内外学者针对雷电破坏效应的理论和实验研究已有很多,也制定了相应试验标准,以便对不同产品进行考核,比较雷击前后试件的状态,筛选出符合要求的设计[12,13]。然而,雷电放电是一种强瞬态非平衡过程,涉及等离子体、激波等复杂动力学过程,人们对其热力学和电磁暂态的理解还有待深入,模型建立和实验诊断方面都需要更为细致地考虑[14,15]。

实验室(地面)高电压、大电流物理模拟试验是研究雷电损伤效应和样品考核的主要手段,自上世纪60年代起,美、苏等国先后建成了多套高压脉冲发生器和能够开展全系统级雷电试验的设施,并配备了能产生高能量、大电流、高电压的试验装置和对雷电参数进行监测的测量设备[6]。根据相应标准,国内外多家单位搭建了模拟雷电流的脉冲放电试验平台,通过高压脉冲电容器配合高功率开关实现标准雷电流脉冲的产生,而后加载在棒-板结构的放电负载上,其中飞行器外壳试样可以作为板电极进行损伤测试[16-18]。基于上述雷电流模拟方法,美国德州农工大学的Lacy TE等人描述了电弧在金属、涂层金属、碳/环氧复合材料表面的发展过程,研究了拉挤杆缝合高效一体化结构(Pultruded Rod Stitched Efficient Unitized Structure, PRSEUS)对复合材料表面损伤的阻碍效果[19]。法国图卢兹大学的Espinosa C等人类比了雷电试验和空气炮驱动小球机械撞击对复合材料的损伤效果[20]。美国华盛顿大学的Feraboli等人测量了放电过程复合材料的能量沉积,发现在相同标称能量下,机械撞击的考核更加严峻[21]。日本昭电公司的Sonehara等人基于纹影摄影法记录了脉冲放电过程中等离子体和冲击波的时空演化过程,有力揭示了等离子体和激波的物理细节[22]。上海交通大学的傅正财等人系统研究了不同雷电流分量作用下金属板和绝缘涂层金属板损伤机理和特性,分析了放电电弧力、热作用下金属和涂层的损伤特征和机制[23,24]。西安交通大学的姚学玲等人通过高速摄影拍摄了复合材料敷铜网对电弧弧根的弥散作用,并通过压电薄膜捕获了样品中的冲击波信号[25]。山东大学的贾玉玺等人研究了镍包覆碳纤维复合材料在雷电流作用下的损伤行为,表明该工艺是一种有效的保护手段[26]。总体而言,雷击效应的实验室物理模拟已经成为研究雷电损伤机理和考核材料性能的重要手段。

然而,随着当前新型复合材料的发展,人们的注意力逐渐转向了复合材料的损伤特性,更多地将放电过程视为热/力载荷的加载问题,而放电(等离子体与激波)动力学过程常被简化或忽视[14,27-29]。而这些过程恰恰是瞬态、非平衡过程,瞬态热等离子体和样品接触处等离子体鞘层状态很难评估[30]。更为不利的是,传热作用下材料相变造成的复杂流动、以及长时间放电等离子体/流体不稳定性发展造成的等离子体(热源)空间不均匀性。明确上述动态过程的物理图像和细节对于明细雷电防护的薄弱环节具有重要意义,但是当前在雷电放电物理模拟的动态过程诊断方面关注不足,制约了雷电损伤效应的进一步理解和雷电防护技术的针对性优化。对此,本文有针对性地研究雷击导电体过程中脉冲放电等离子体的动力学行为,搭建基于棒(高压)-板(接地)间隙大电流脉冲放电系统,研究对壳体雷击放电过程的物理模拟和诊断技术,对放电过程的电物理参数、光辐射参数进行联合测量,获得了典型金属和涂层壳体的等离子体时空演化细节,初步建立了雷电主要损伤效应和放电动力学过程之间的关联性。

1 实验平台与方法

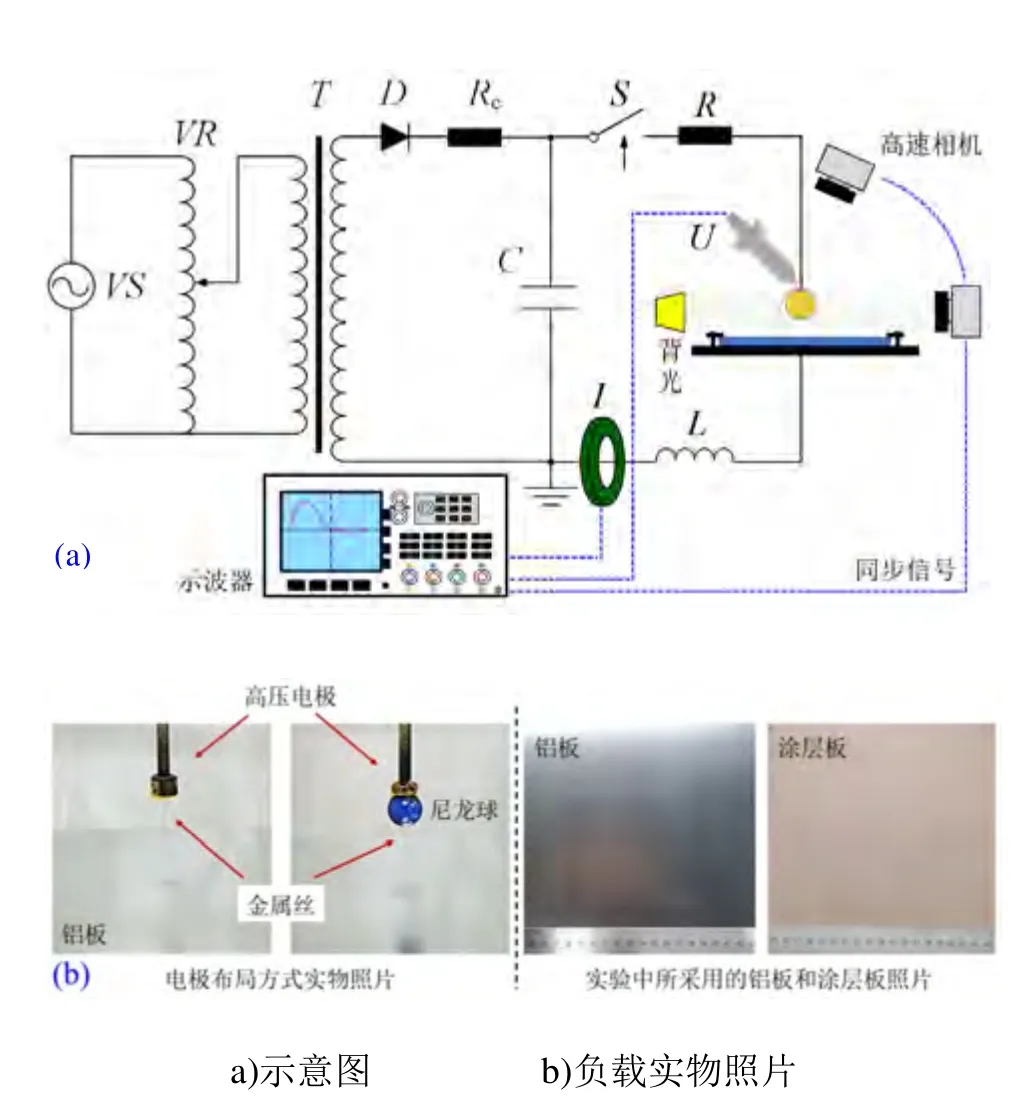

设计并搭建了用于研究雷击损伤效应的脉冲放电试验平台,其原理图如图1所示。其中VS为220 V交流电源,VR为调压器,T为试验变压器,D为用于调节充电极性的高压硅堆,Rc为控制充电速度的充电电阻,C为6 μF脉冲电容器(额定电压50kV),S为三电极气体开关。放电回路电阻与电感由R与L分别表示,其值约为76.4 mΩ和1.3 μH。采用直接/间接方式实现棒-板之间的放电,即高压电极末端接金属电极/尼龙球并通过金属丝诱导实现放电,待测样品板四周接地[22,31]。更多关于脉冲放电驱动源的细节见参考文献[32]。

图1 雷电损伤效应平台示意Fig.1 Schematic diagram of platform for lightning strike

使用North Star PVM-5高压探头(80MHz)进行负载电压测量,电流测量使用Pearson 101线圈(4MHz)。示波器为Tektronix公司的MDO3054(500MHz)与DPO4104B(1GHz)。基于两台高速相机(Phantom 410L/310L)分别从侧面和顶面记录脉冲放电全过程的时空演化行为,其中在侧面的相机可以通过背光光源(200W LED)拍摄放电过程的阴影图像,高速摄影系统通过示波器的触发信号进行记录并反馈信号,实现放电过程与图像诊断的时基校准。实验过程中发现,部分金属丝电爆炸光辐射过强导致光谱仪或光电管饱和,此时需在石英玻璃与光纤之间增加反射型中性密度滤光片,适当减少进光量。

具体工作过程为:通过调压器与试验变压器,为脉冲电容器充电;达到预设电压后(9~30 kV),断开电源,触发三电极开关;而后脉冲电容器通过一根长度为2 m、阻抗为12 Ω、额定工作电压为75 kV的高压电缆接入棒-板放电结构,驱动一根长约3 cm、直径300 μm的铜丝实现棒-板放电,如图1(b)所示。放电开始后,电容器驱动棒-板结构实现放电,由于回路阻抗低,放电整体呈欠阻尼振荡模式,相当于对板材施加振荡形式的电流注入,但需要指出金属丝的引入对放电早期电弧形成过程存在一定影响,后文将详细描述。在不同充电电压下,放电能量和电流强度将有所不同,造成的损伤和试验现象将存在差异。

2 实验结果与讨论

2.1 铝板表面放电演化过程

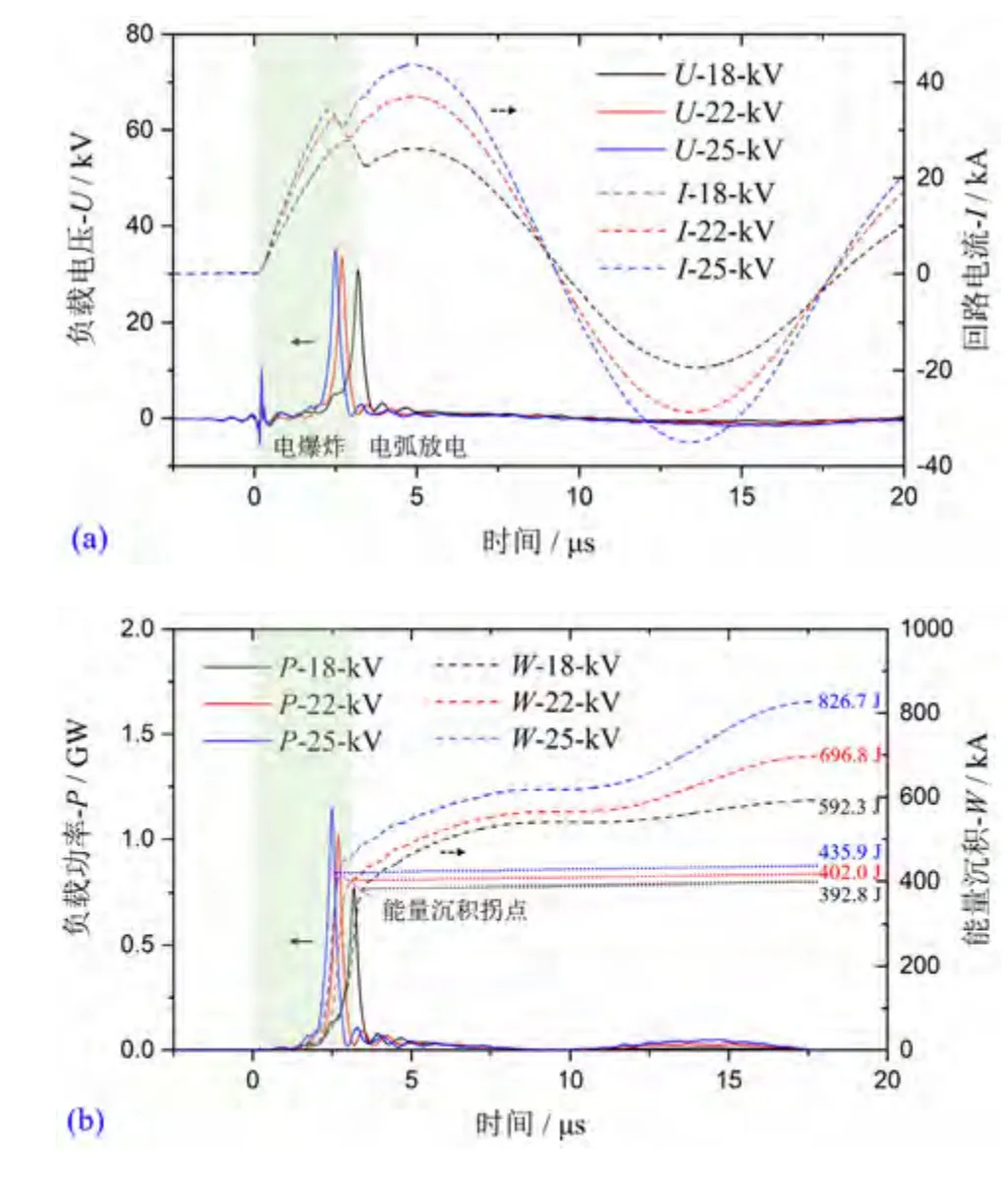

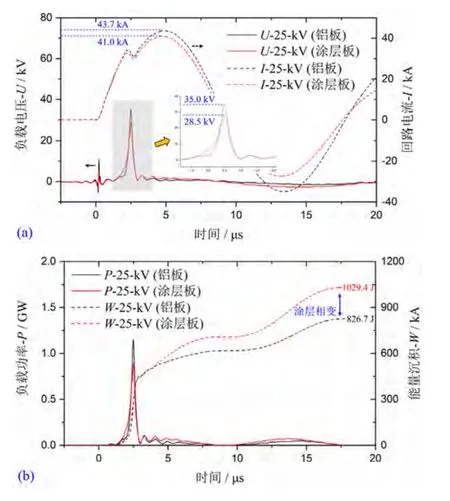

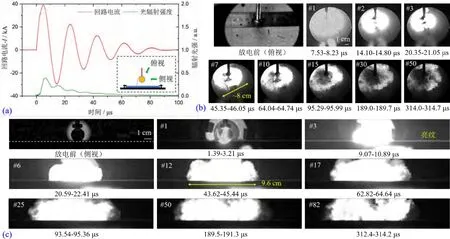

采用储能电容直接放电的方案开展,使用厚约5 mm、40 cm见方的铝板作为测试样品,高压电极放置在待测样品之上,如图1(b)所示,中间留有5 cm左右间隙。该间隙由金属丝诱导击穿形成电弧等离子体,以模拟雷击损伤效应。充电电压为18.0、22.0和25.0 kV,分别对应初始系统储能约为970、1450和1870 J。考察不同储能下放电及动力学特性的差异。典型情况下,放电特性结果如图2所示。可以看出,在放电开始的3 μs以内,诱导放电的金属丝迅速被脉冲电流加热气化,由于电磁力的箍缩作用,金属沸腾之前会产生过热,并以爆炸形式转变为气-液分散相,被称为金属丝电爆炸。电爆炸产物为电弧放电提供了初始通道,更多细节可见参考文献[33]。

从图2(a)中可以看出,电爆炸发生后,引发的电弧阻抗较低,放电遵循相似的RLC振荡衰减模式,且放电周期基本一致,表明不同能量下等离子体电导率足够低,对放电系统的电参数影响较小。随着系统储能增加,振荡电流首个峰值由26.1 kA增加至43.7 kA(增至1.67倍),振荡过程持续约90 μs。从图2(b)中可知,在电爆炸阶段电功率达到GW量级,而在电弧放电阶段维持在数十MW的水平;相应地,电爆炸阶段能量沉积快速攀升至400 J左右,但电弧放电阶段负载的能量沉积则差异较大。在18 kV(970 J储能)情况下能量沉积从392.8 J增加到592.3 J (在20 μs时刻),仅增加了约200 J;但在25 kV(1870 J储能)的情况下,能量沉积从435.9 J增至826.7 J,提升了近400 J。

图2 铝板试样棒-板放电特性:a)电压电流(b)电功率和能量沉积Fig.2 Characteristics of rod-plate discharges: a) Voltage and current; b) Electric power and energy deposition

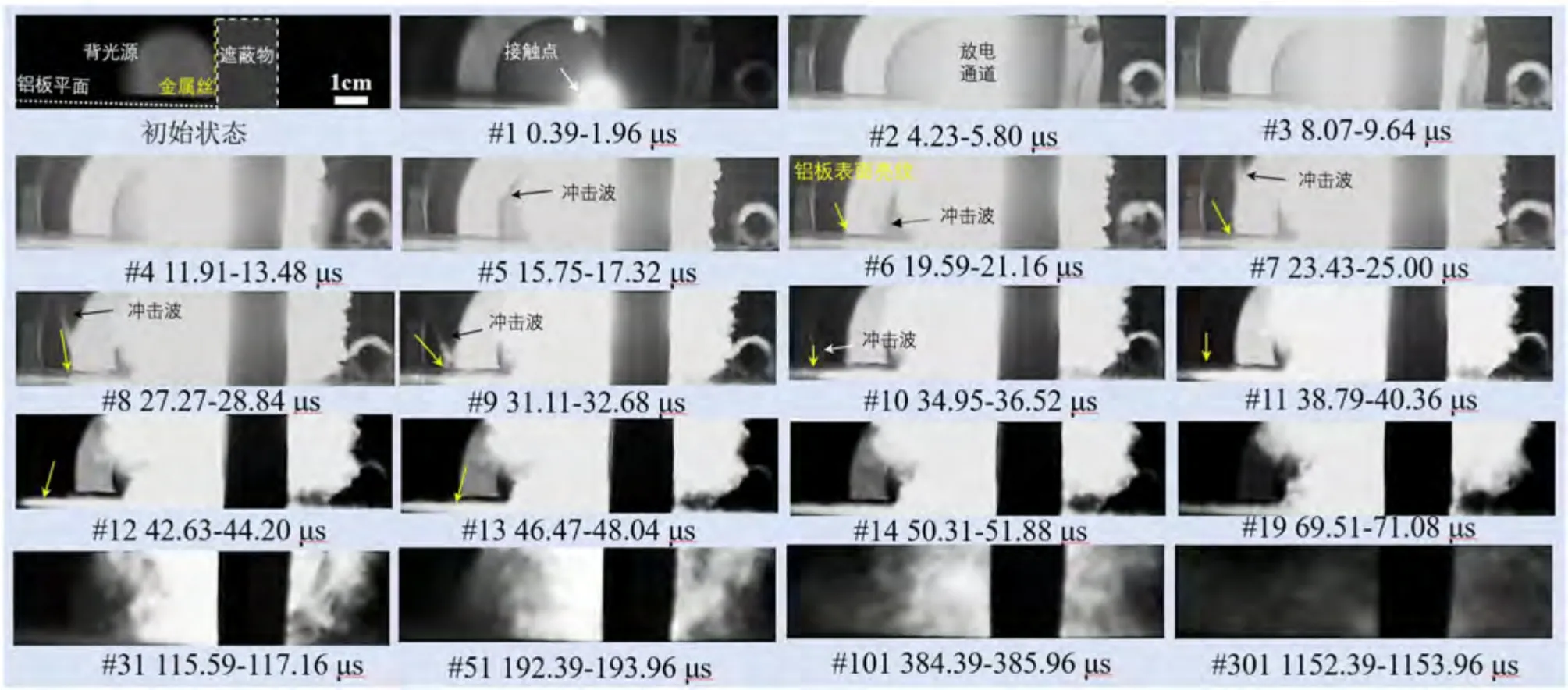

图3 给出了25 kV条件下时空分辨的放电高速图像。为减小电爆炸过程脉冲强光辐射对成像的影响,采用不透光遮蔽物遮挡部分等离子体辐射,诱导放电的金属丝与遮蔽物一侧平齐,见图中初始状态。放电一开始,诱导金属丝与铝板之间的接触点(小间隙)率先击穿,而后主放电回路导通,金属丝被加热发生电爆炸,电弧等离子体通道建立,见图中第1帧和第2帧。放电通道建立后,由于金属蒸汽/等离子体内部已有大量能量沉积,具有极高的温度和压力,加上后续电流注入加热,通道不断膨胀。而电弧等离子体的亮度高于背光光源,因此很难在放电早期拍出理想的背光图像,但背光光源的存在提供了一定的环境亮度,对捕捉冲击波的轨迹有所帮助。从图中第2到4帧可以看出,早期放电通道膨胀速率在2~3 km/s,冲击波波阵面被放电通道不断加速。

图3 25 kV充电电压/1870 J储能下铝板试样棒-板放电时空分辨图像(帧率260,000 fps,曝光时间1.57 μs)Fig.3 Spatial-temporal resolved images of rod-plate discharge under 25 kV charging voltage (1870 J stored energy). The camera worked with 260,000 fps and 1.57 μs exposure time per frame

然而,随着等离子体通道膨胀,电导率将不断下降,能量沉积降低,当放电通道膨胀速率不再增加时,冲击波波阵面与放电通道脱离,见图第5帧。可以看出,冲击波由从初始的圆柱状逐渐向球状演化,在此过程中电弧等离子体通道密度降低、边界处不稳定性不断发展,如第6帧至第19帧。总体而言,这种2 cm左右长的电弧在形貌上由于(磁)流体不稳定性的发展变得更加不均匀,可以预见对于真实雷电,由于通道更长,环境流动更加复杂,放电等离子体的时空特征将更为丰富。

值得注意的是,从10 μs开始,等离子体-铝板接触部分(弧根处)的面积基本不再增加,其直径在5 cm左右,从实验结果来看,这一数值和电流密度相关,在18 kV更低放电能量情况下,接触部分直径下降到3 cm左右。然而,在弧根外周部分,出现了不规则的亮条纹(疑似等离子体薄层),如第6帧所标识。随着放电过程的进行,亮条纹区域的面积不断扩展。在Sonehara等人的纹影照片中,对于复合材料有类似情形(下节讨论),对于铝板(20.42 kA电流)并没有发现到类似结果[22]。在本次实验中,我们发现,随着放电电流的增加,亮条纹的强度不断增加,因此Sonehara等人的结果可能是由于放电电流过小导致的。

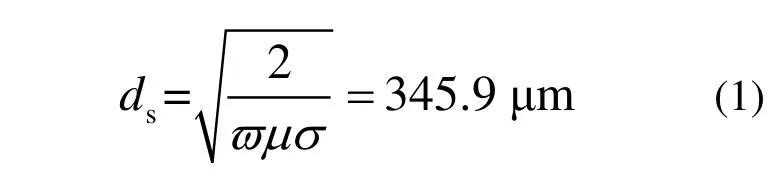

关于理想导体表面的类等离子体薄层,推测其形成机制可能为:①传热或电场作用下主放电通道等离子体的扩散;②铝板表面集肤效应导致的相变和电离。在以往棒-板结构的研究中,即使考虑了传热、流动等因素,电弧弥散形貌以钟形为主[34],没有出现贴近金属板表面的等离子体薄层。对于本实验,放电周期为17.8 μs(等效频率56.2 kHz),理想情况下铝集肤深度ds:

式中,ω为角频率,μ为磁导率,σ为电导率。因此,大部分放电电流集中在深度为ds的薄层内。一方面,放电电流的增加使得铝板表面电流密度不断增加,当电流密度作用积分足够高时[35],可以引发局部金属相变和电离,产生等离子体;另一方面,由于金属板四周接地,电流从结束点注入,分散流向边缘接地点,表面电流密度经历了从高到低的过程,因而亮条纹的发展也呈现由内向外的趋势。

需要指出,集肤效应是电导率σ的函数,而铝电阻率拥有正的温度系数,随着加热过程的进行,σ不断下降,ds增加,会在一定程度上缓和受热相变(爆炸)的激烈程度;另一方面,在相变发生之前,由于铝板微观电阻率的不均匀性,电流焦耳热效应会在某些部分集中,诱导等离子体先行产生,如第8帧中表面亮纹外侧的亮点,这种电流不均匀的加热效应被称为“电-热”不稳定性[36]。

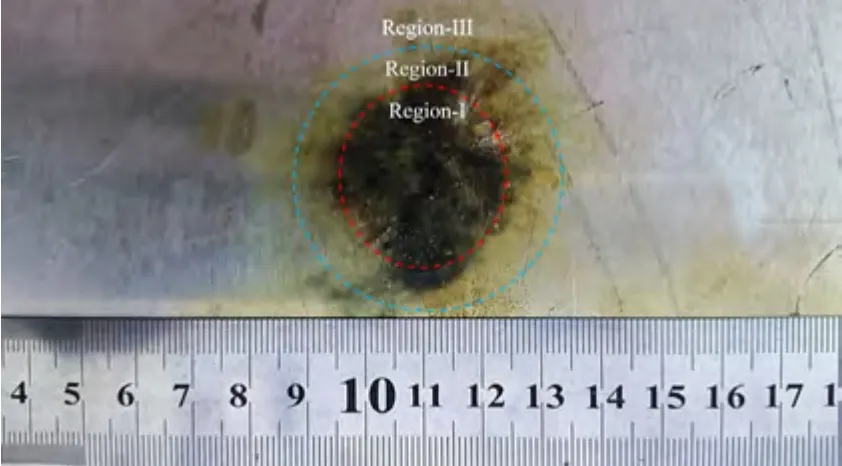

图4给出了某次放电实验后典型的铝板烧蚀结果(俯视图)。可以看出,烧蚀明显分成了三个区域,从上述分析可知,其中黑色区域(Region-I)为电弧直接接触区域,其外周(Region-II)为表面亮纹发展区域,最外侧(Region-III)为电热不稳定性影响区域。

图4 雷击铝板损伤结果(12.9 kV)Fig.4 Al-plate after the lightning strike (at 12.9 kV)

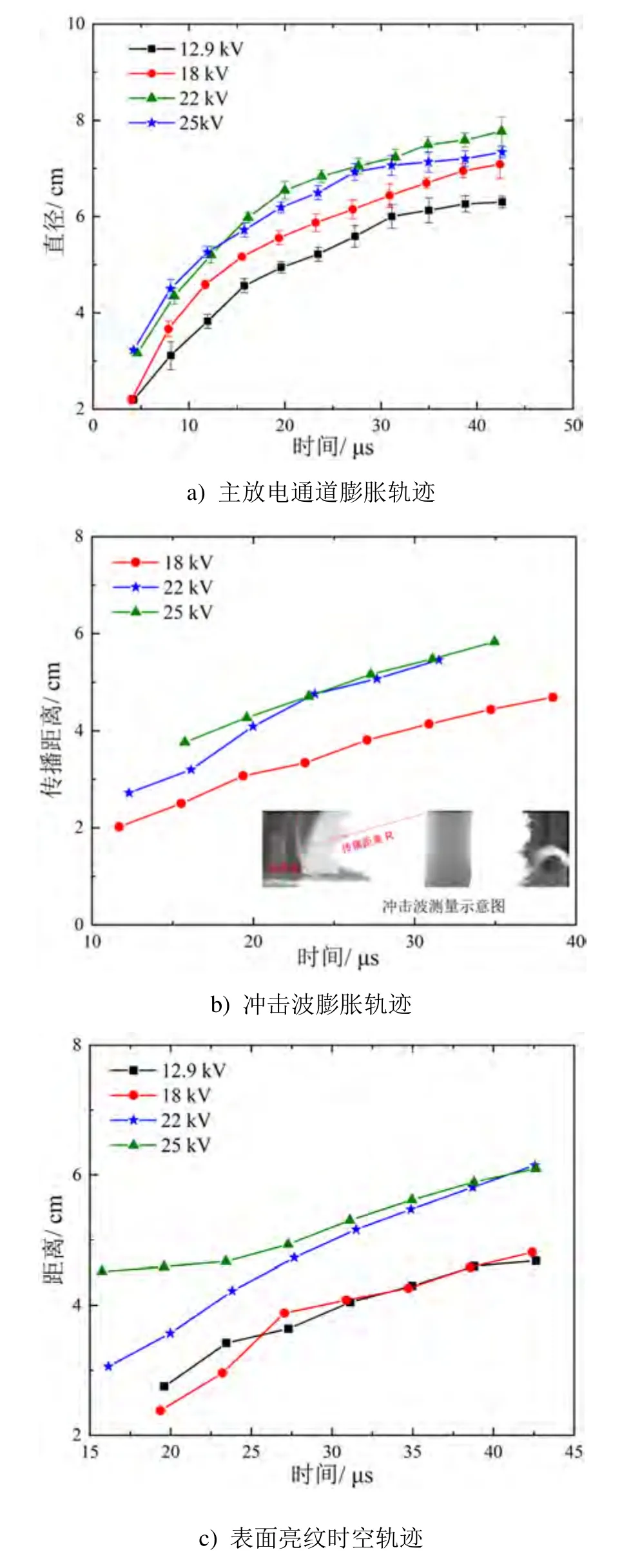

图5 给出了不同电压/储能等级下,放电通道和冲击波波阵面边界时空轨迹的统计结果,同时也给出了表面亮纹的传播轨迹。可以看出,随着放电能量的提升,放电通道的膨胀速率有显著提升,但遵循相同的模式,膨胀速率在10 μs后明显减缓。对于激波而言,除早期差异外,10 μs后基本保持在1 km/s的速率量级。表面亮纹(浅层金属相变)则呈现出明显差异,放电能量越高,电流密度越大,亮纹区域越大。

图5 雷击铝板动力学效应时空特性Fig.5 Spatial-temporal characteristics of dynamics in the processing of lightning strike on Al-plate

2.2 涂层表面放电演化过程

在25 kV(1870 J)的条件下开展涂层板放电实验,其放电特性如图6所示,相同条件下的铝板放电情况作为比较。

图6 涂层板试样棒-板放电特性:a)电压电流;b)电功率和能量沉积Fig.6 Characteristics of coated plate discharges

与铝板不同,涂层板由包含毫米厚的导电涂层(金属基导电涂料涂层)、厘米厚的绝缘基板和刚性板支撑构成。放电时导电涂层四周接地,与铝板布局类似。从图7(a)可以看出,铝板和涂层板在放电特性上并没有表现出显著差异,特别是电爆炸发生后,放电遵循相似的RLC振荡衰减模式,且放电周期基本一致。由于导电涂层电阻率高于金属,因此负载电阻相较于铝板的情况更大,峰值电流由43.7 kA降至41.0 kA。而0~5 μs电爆炸过程中电压波形变化提供了更多涂层板参与放电的细节,与铝板相比,涂层板放电的电压峰值更宽、且呈现“双峰”现象,这与涂层参与电爆炸过程有关。在电功率和能量沉积方面,电爆炸过程的能量沉积差异不大,但随着放电过程的进行,涂层的高电阻率得以吸收更多能量并驱动部分涂层相变,沉积能量由826.7 J增加至1029.4 J。

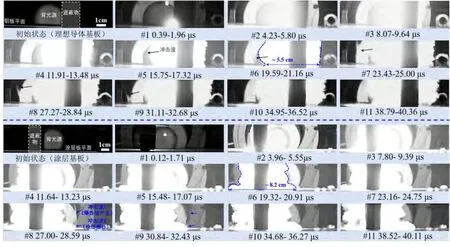

图7 25kV充电电压/1870 J储能下铝板(上)和涂层板(下)棒-板放电时空分辨图像(帧率260,000 fps,曝光时间1.57 μs)Fig.7 Spatial-temporal resolved images of rod-plate discharge of Al-plate (upper) and coated-plate (lower) under 25 kV charging voltage (1870 J stored energy). The camera worked with 260,000 fps and 1.57 μs exposure time per frame

图7 给出了25 kV条件下时空分辨的放电高速图像,同时也给出了相近阶段铝板的情况作为比较。从第1帧电爆炸起始时刻可以看出,电流上升过程中铝板由于电热不稳定性产生了局部亮斑点,而涂层则围绕接触点产生了相当大范围的明亮区域。在随后的几帧中,铝板表面以诱导丝的电爆炸为主,而涂层板则同时存在诱导丝的电爆炸和接触点附近的涂层电爆炸。在第6帧中可以明显看出,铝板表面弧根部分直径稳定在5.5 cm,而涂层板由于临近涂层电爆炸的关系,弧根部分直径增至8.2 cm并随着放电发展不断增加。此外,在电爆炸范围以外相当大的区域范围,都可以观察到涂层板的表面亮纹,在亮纹部分区域,可以观察到由电-热不稳定性发展导致的局部微爆炸。因此,相比于理想金属版,由于导电涂层厚度薄、电阻大,在脉冲电流注入时,电流不易分散(厚度有限)、电能容易沉积(电阻大),更容易诱发薄层的电爆炸现象,这也解释了图6(a)中涂层板电压峰的异常现象,即诱导金属丝和近接触点涂层的串联“电爆炸”。

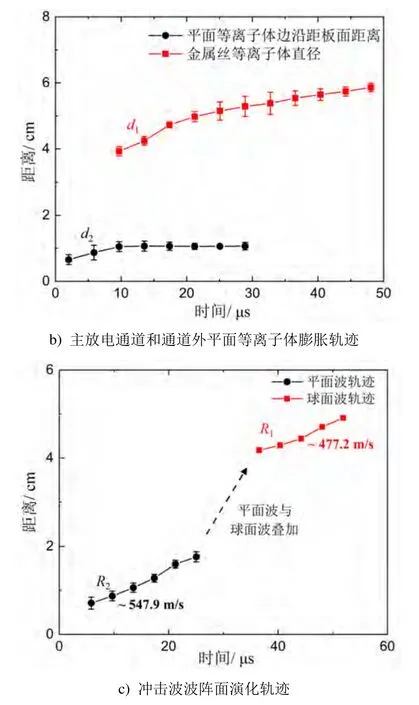

有关涂层板电爆炸的冲击波过程观测则揭示了其更多的物理细节,图8给出了冲击波轨迹图像(来源于图7中涂层板高速图片的第9帧),以及冲击波演化过程的统计结果。不难看出,涂层板在接收脉冲电流注入时,在一定范围内发生了电爆炸,导致爆炸产物向上向外膨胀产生了冲击波2,冲击波2与诱导金属丝产生的冲击波1相互作用,使得流场变得更加复杂。图8(b)(c)中的统计结果给出了等离子体和冲击波特征演化的统计数据。类似的情况在Sonehara等人对于复合材料试样的纹影照片也有所体现[22]。实际上,无论是复合材料还是导电涂层,相比于金属都具有更高的电阻率,且由于结构和强度的原因容易在局部产生热量堆积,最终难以避免导致电爆炸的发生。因而,其优化目标应该是提供电流分散通道、避免热量积聚。

图8 涂层板试样棒-板冲击波行为Fig.8 Shock waves of coated plate discharge

2.3 涂层表面放电的多角度观测(间接方式)

为了更为直接地观测脉冲电流作用下导电涂层的行为特征,同时从顶部和侧面对涂层电爆炸过程进行了观测,实验中采用间接方式布局负载,降低金属丝瞬态强光造成的影响。在23.5 kV(1657 J)的储能下进行试验,典型结果如图9所示,可以看出,在放电开始的前5 μs以内,诱导金属丝首先发生了电爆炸,如图9(c)中的第1帧。随后大量电流注入涂层板中,涂层板发生局部相变引发电爆炸,如图9(b)中第一帧和图9(c)中第3帧,表现为光辐射强度的跃升,如图9(a)所示,同时载流区域出现了较为明显的亮纹。在俯视图9(b)中的2-3帧,可以看到金属丝电爆炸后的残留蒸汽被涂层爆炸等离子体向外驱动的阴影图像,金属蒸汽发展出了明显的瑞利-泰勒不稳定性[37]。随着放电过程的进行,脉冲电流注入对放电通道周围的涂层加热的累积效应逐渐显现,更大范围的涂层受热相变,等离子体范围不断扩展至约10 cm左右,如图9的第12帧。此后,随着振荡电流不断衰减,注入能量不足以补偿等离子体传热传质造成的能量损失,等离子体电离率下降,转变为烧蚀产物蒸汽。从形貌上看,等离子体衰减过程可持续数百μs,在100 μs左右放电结束时,放电产物中仍有相当显著的等离子体辐射,在这个过程中等离子体持续造成的传热传质损伤仍然需要考虑。

图9 23.5 kV充电电压/1657 J储能下涂层板棒-板放电特性:a)放电电流和光强-时间曲线;b)俯视视角时空分辨图像(帧率160,000 fps,曝光时间0.70 μs);c)侧视视角时空分辨图像(帧率260,000 fps,曝光时间1.82 μs)Fig. 9 Rod-plate discharge of coated-plate under 23.5 kV charging voltage (1657 J stored energy): a) discharge current and light intensity as a function of time; b) Spatial-temporal resolved images with end view (160,000 fps and 0.70 μs exposure time per frame); c) Spatial-temporal resolved images with side view (260,000 fps and 1.82 μs exposure time per frame)

2.4 雷击过程主要损伤机制讨论

通过搭建棒-板放电系统对雷击过程进行了实验室物理模拟,并进行了放电过程参数分析和动力学过程的可视化,得到了雷击损伤过程的物理细节:

1)电磁暂态过程:雷击目标物后,会伴随放电回路参数的剧烈变化,放电通道经历短暂的非平衡过程。在这个阶段中,接触点附近的电位会发生急剧变化(电场),同时主放电电流发生剧烈波动(磁场),对设备造成电磁干扰,其强度正比于电磁参数的变化速率。

2)电流注入过程:电流注入的直接后果是接触点的热损伤,这点已被充分研究。但从本研究的研究结果来看,高频的雷电流分量会引发集肤效应,造成接触点以外的表层损伤(相变甚至诱发电爆炸),而且这种浅层高密度载流会诱发较大范围的电-热不稳定性,使局部过热发生相变。即使电导率较高的金属铝板,在面对高频脉冲电流时仍然会产生浅层的表面电爆炸。对于导电涂层或复合材料而言,由于电导率高且呈现分层结构,表面受热相变甚至电爆炸的现象更加显著。除此之外,需要更多关注等离子体消散过程,由于雷电放电持续时间长,等离子体和热蒸汽在壳体表面驻留时间要远高于放电时间,而这段时间的传热以往研究提及较少,需要进一步研究。

3)激波过程:除主放电的电弧激波之外,表面电爆炸引发的激波也需要考虑。不同来源激波的叠加不仅增加了表面流动的复杂性,也会给壳体中激波的传播造成影响。

3 结论

本文搭建了用于模拟雷击导电体过程的脉冲放电实验平台,基于直接和间接方式开展了脉冲放电对铝板和导电材料涂层板的损伤试验。对放电过程进行了较为精细的光-电联合诊断,得到了放电过程的电物理参数特性以及微秒分辨的动力学过程可视化结果,揭示了载流导电体表面等离子体时空演化过程的物理细节。

实验发现,脉冲放电模拟的雷电流高频分量(如A波和D波)存在集肤效应导致的额外损伤机制——表面导电载流薄层电爆炸,解释了不同电流下涂层板烧蚀范围差异性的原因,并首次观测到了电-热不稳定性机制所致载流薄层表面的明亮斑点/亮纹。此外,发现等离子体驻留时间远高于放电时间,造成的传热传质影响不应被忽视。明确了激波产生的来源为主放电通道的膨胀和载流薄层电爆炸。在防护设计时,从材料和结构上避免电流在薄层聚集,同时在热-力效应考核上注重等离子体驻留和激波叠加效应的影响。