一种Nb-Ti微合金化贝氏体钢等温转变研究

2022-12-02钦祥斗邱保文

邓 阳,钦祥斗,邱保文

(南京钢铁股份有限公司,江苏 南京 210035)

引 言

低碳贝氏体钢的应用越来越广泛,在油气管线、桥梁、船舶建造等领域,对强度和韧性匹配的要求也越来越严格。采用Nb,Ti微合金化处理成为一种常态化技术手段,为进一步提高强度或控制相变也少量添加镍、铬、铜、钼等合金元素,获得强韧性匹配良好的钢种[1-4]。其对应的TMCP工艺也随之相应发展,通过降低热变形温度,提高待温坯厚度,加快冷却速度,通常待温坯厚度与成品厚度之比为2.0~3.0,并且冷却速度大于3.5℃/s,由此可获得理想的组织[4-6]。但是对于厚度超过60 mm的厚板,随着板厚的增加,上述优化的热机械控制(TMCP)工艺不再可行。钢板的控制冷却的能力开始受到材料传热能力的限制,在钢板心部,冷速相对较慢,对于贝氏体组织细化贡献较小。尤其是90~100 mm特厚板,最大冷速通常小于3.5℃,控冷结束后返温时段钢板心部甚至表现出等温特性,强度和韧性匹配情况研究得并不深入。尤其值得指出的是,在以w(C)=0.06 %,w(Mn)=1.60 %这种常见成分基础上进行合金化的低碳贝氏体钢,在冷却速率很宽的范围内(如0.1~5.0℃/s)都可以获得先共析铁素体,其后续演变很少被关注。探究特厚板慢冷速下低碳贝氏体等温转变显得十分必要。

本文通过Gleeble 3800型热模拟试验机,对一种Ni,Cr,Cu复合强化、Nb-Ti微合金化处理的低碳贝氏体钢进行了慢冷速下的等温转变研究,为优化制备工艺提供参考。

1 试验材料和方法

试验钢的主要化学成分(质量分数)如表1所示。采用实际轧制的钢板,取出样坯,然后加工成试验平行部尺寸为Ф8 mm×10 mm的热压缩变形试样。试验在Gleeble3800型热模拟试验机上进行。

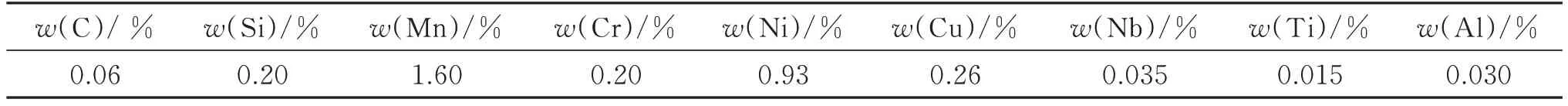

表1 试验钢化学成分

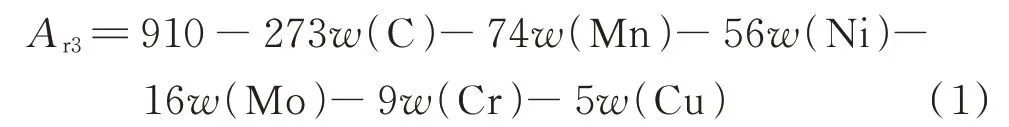

根 据Shiga等[7]的 研 究,奥 氏 体 开 始 转 变 温 度Ar3可以下式计算:

由式(1)计算该钢种的Ar3点为720.0℃。

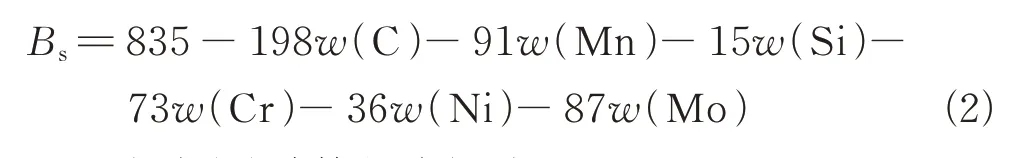

Van Bohemen[8]通过系列低合金和高合金钢中回归了一个计算贝氏体开始转变温度Bs的经验性公式:

由式(2)计算的该钢种Bs=626.4℃。

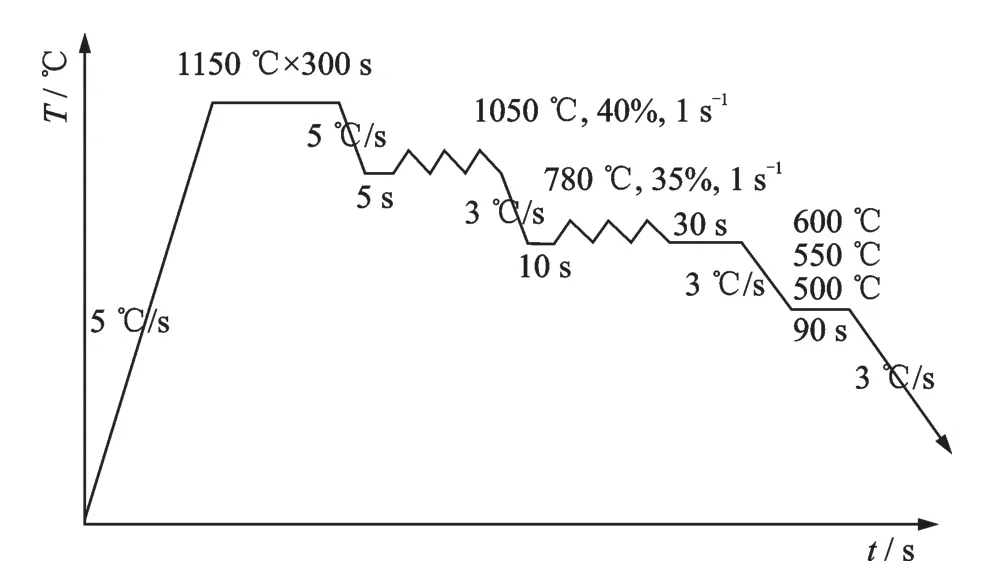

根据100 mm厚钢板心部返红过程的传热分析,可以逆推不同返红温度下出现的等温点,试验选择了Bs以下的三个等温处理温度点600,550和500℃。等温处理时长与导热分析的时长保持一致,为90 s。

图1所示为试验方案示意图。首先将试样加热到1150℃保温300 s,然后在再结晶温度1050℃下以应变速率1 s-1压缩40%,以3℃/s降温到非再结晶温度780℃,以应变速率1 s-1压缩35%,等温30 s;然后以3℃/s冷却到贝氏体转变区,在等温处理温度保温90 s,等温处理后以3℃/s冷却到100℃。记录试验过程温度、试样径向膨胀量和时间等参数。

图1 试验方案示意图

各方案的试样对应标记为1#~4#,将试样横向切开,剖面经研磨抛光后在4 %(体积分数)的硝酸酒精溶液中腐蚀,然后采用Zeiss-M2M型光学显微镜对其显微组织进行观察,并采用Vickers硬度计测定试验钢的显微硬度值,载荷砝码为10 kg,测试数据取试样心部5个位置的平均值作为最终结果。

2 试验结果与分析

2.1 冷却过程膨胀曲线

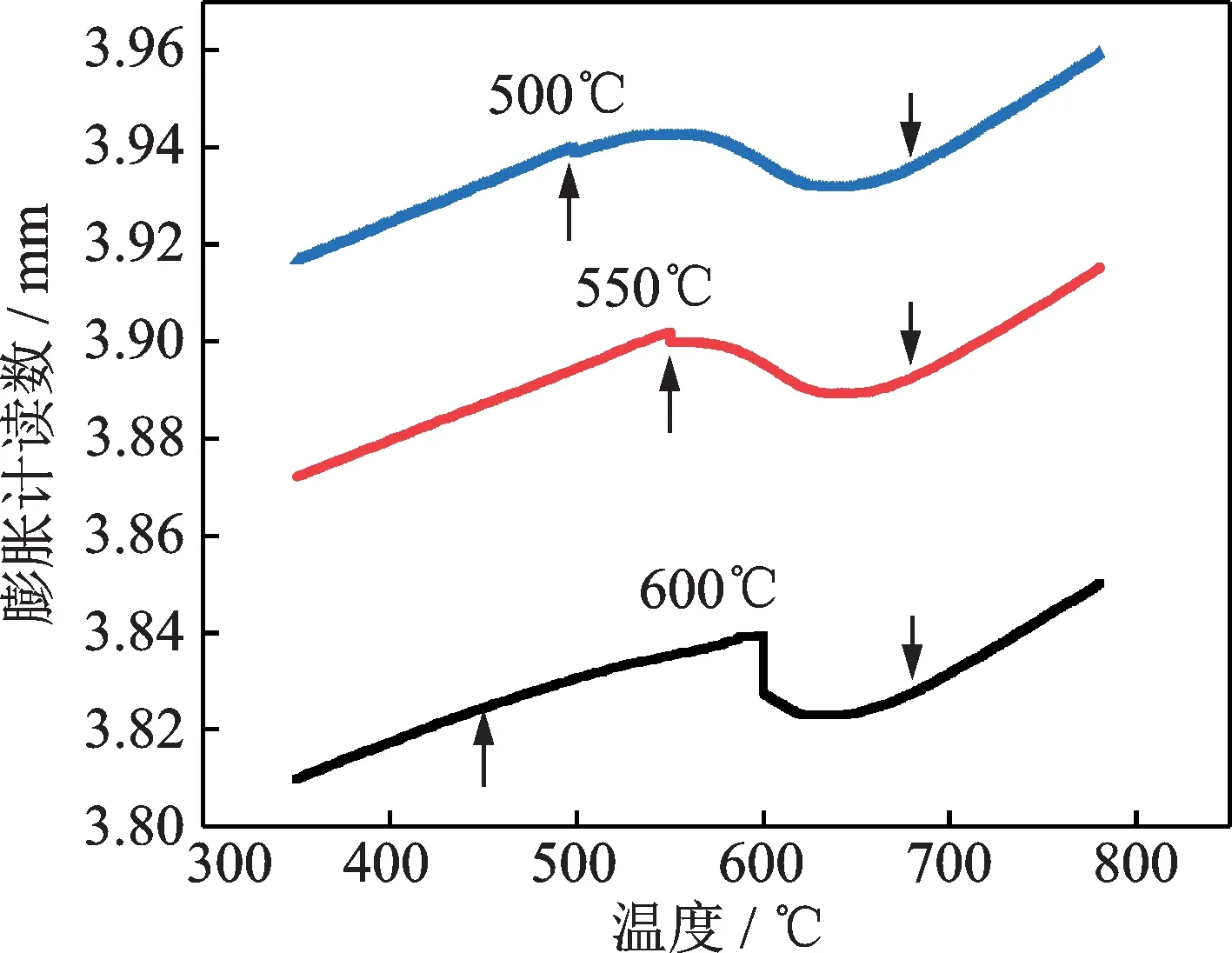

图2是各试验记录的温度-膨胀量曲线图,上、中、下三条曲线分别记录的是在500,550和600℃等温的过程。图中向下的箭头指示的位置就是相变起始点,向上的箭头指示的位置就是相变终止点。

对图2中各热膨胀曲线运用杠杆原理[9]进行相变过程分析,通过相变前γ相(780~700℃区间)和相变后α相(450~350℃区间)的降温曲线线性拟合,热膨胀曲线与各拟合直线偏离点即为转变起始点和转变终止点(详见图2中箭头指示处)。

图2 各等温处理过程的热膨胀曲线

表2显示转变起始点均为678℃,但是不同温度等温处理后对于转变终止点的影响是大不同的。600℃等温处理90 s,后续冷却过程中还有转变发生,终止温度为451℃。550℃等温处理90 s,转变全部完成,终止温度就是550℃;而500℃等温处理90 s,转变接近全部完成,转变终止温度为496℃。

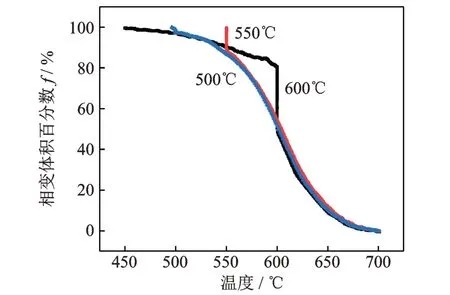

表2 各试验下的转变温度

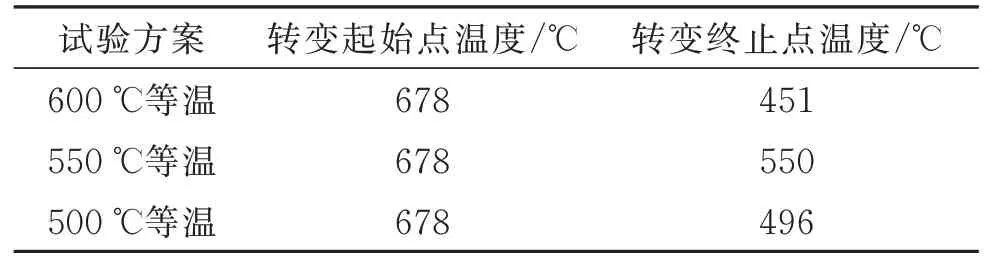

运用杠杆原理,可以进一步计算出相变体积百分数f的变化,如图3所示。三条曲线在678~600℃区间,几乎重合在一起,说明试验的可重复性高,试验规律可以适用于工艺设计。

在本实验3℃/s的冷速下,铁素体开始转变温度Ar3由720℃下降到678℃,继续下降到626.4℃时贝氏体开始转变,贝氏体转变量随温度下降而增加,到600℃等温处理90 s,相变体积分数从47.2 %上升到80.4 %,温度下降到500℃时,接近转变完成,f值为97.1 %,剩余部分一直降温到451℃才全部转变完毕。在550℃等温处理90 s,相变体积分数从89.1 %上升到100 %,转变全部完成。当温度从770℃一直下降到500℃,相变体积分数f已经达到97.1 %,最终的2.9 %只需要4 K的温降就完成转变。相比600℃等温后的大温降,可以认为500℃的等温处理对后续的转变过程没有明显影响。

图3相变体积百分数与温度的关系

2.2 显微组织

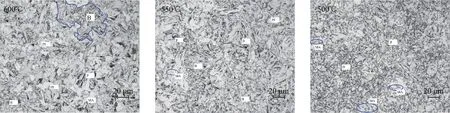

图4 是不同温度等温处理后的显微组织。在600℃等温90 s后,显微组织以块状铁素体加少量退化珠光体为主,同时还有少量贝氏体组织(大部分贝氏体条束的宽度约为3.1~5.6 μm),铁素体晶粒尺寸大小不一,均匀度较低,主要分布区间在11.5~21.3 μm之间。在550℃等温90 s后,显微组织以交错编织状板条束贝氏体为主控组织,在贝氏体板条束之间有粗大MA岛组织和细小条状碳化物析出,贝氏体条束的宽度约为2.2~3.5 μm,长宽比集中在5.0~7.0之间。通过灰度识别出的面积大于等于2 μm2的颗粒占同视场面积的15 %。偶见铁素体晶粒内散布有岛状颗粒,分辨不出原始奥氏体晶界。在500℃等温90 s后,显微组织以细小贝氏体板条束为主要特征,贝氏体板条束宽度分布相对集中,以1.6~2.1 μm区间居多,长宽比集中在3.0~4.0之间。板条束间分布细小MA岛,相同面积的视场中面积大于等于2 μm2的颗粒数量比550℃等温的多一倍,面积百分比为17 %左右。

图4 不同温度等温处理后的显微组织

600℃等温处理,贝氏体中过饱和的C元素有一部分以碳化物形态析出,金相组织上可以见到较粗大的碳化物颗粒,并且贝氏体板条呈现二维生长,板条宽度在3.1 μm以上居多。有些地方很难区分是铁素体还是贝氏体。同时贝氏体板条前沿C元素因扩散而在周围的剩余奥氏体中形成一定的浓度梯度,造成局部热力学条件上达到T0温度,贝氏体反应停止,发生Bhadeshia[10]所描述的转变不完全现象。而先共析铁素体也因剩余奥氏体中C元素具有较高的扩散速率而得以长大,组织中出现珠光体。研究表明[11],随着珠光体体积分数的增加,材料上平台能下降。可见600℃下珠光体的产生对低温韧性的影响并不是一件有益的事。同时从铁素体晶粒度来看,表现为ASTM 7级+9级混合形态,常规认为这种组织是混晶组织,其低温冲击性能不稳定,难以满足规范要求。

550℃等温处理,体系成分提供的驱动力增强,并且C元素扩散速率下降,先共析铁素体长大缓慢,贝氏体长大速率增加,形成量增多,贝氏体板条束的宽度明显下降,长度加长,长宽比达到了5.0~7.0之间。同时很少发现作为低碳贝氏体相变过程中伴生的MA岛。

500℃等温处理,先共析铁素体在连续冷却过程中很难长大,占组织中的体积百分比低,其尺寸也小。而贝氏体在不断增加的驱动力作用下,一方面贝氏体在形核后以板条形态长大,同时因板条长大带来的体积膨胀对周围的剩余奥氏体造成挤压,又反过来促进贝氏体形核,即自催化形核效应加强;相对低的温度,限制板条宽度增加,又因新形核的贝氏体长大,截断了原贝氏体的长大路径,因此得到细小的贝氏体板条束,其宽度仅有1.6~2.1 μm,长宽比下降到3.0~4.0,同样析出的MA岛尺寸更加细小,分布更加弥散、均匀。在MA岛对性能影响的研究中[12-15],细小弥散分布的MA岛可以有效钉扎晶界并提高材料的低温韧性。从组织形态来看,先共析铁素体得到细化,贝氏体板条束也得到细化,伴生的MA岛细小弥散分布,组织细化效果最佳。

2.3 硬 度

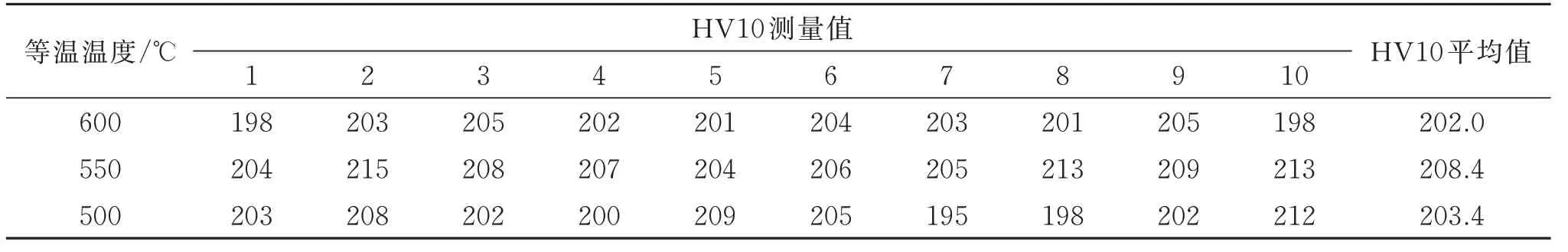

通过对各等温处理后的试样测量硬度HV10,如表3所示。600℃等温后因铁素体晶粒尺寸大,其流变应力较低,硬度值最低,均值为202.0 HV10;550℃等温处理的组织其硬度值最高,均值为208.4 HV10;500℃等温处理的组织其硬度值居中,均值为203.4 HV10。

表3 各试样维氏硬度HV10测量值

从主控组织形态上和第二相(碳化物、MA岛)的尺寸和分布来看,600℃等温处理的组织以粗大铁素体组织为主,有珠光体形成,成分的固溶强化作用小,强度偏低。550℃等温处理的组织以贝氏体为主,碳化物析出数量多,尺寸也较小,析出强化作用明显,强度也是最高的。500℃等温处理的组织中尽管晶粒尺寸最细小,但是MA岛数量最多,其中偏聚了大量的碳元素,含碳量远远超过基体中的平均含碳量,使基体固溶强化效果下降,其强度也表现较低,硬度仅比600℃等温处理的高1.4 HV10。

3 结 论

(1)因在贝氏体转变区上部等温处理,先共析铁素体继续长大,贝氏体的转变发生不完全转变现象;造成组织不均匀,发生了混晶。特厚板控冷工艺应避免在该温区的停留。

(2)在贝氏体转变区中部往下部温度区间等温处理,先共析铁素体长大缓慢,比例少,晶粒细化;贝氏体组织也得到细化,并且材料强度提高;越往下行,产生的MA岛越多,会造成材料强度降低。

(3)从强韧化匹配考虑,特厚板的控冷工艺设计应该以厚板心部温度缓变区处于贝氏体转变区中部往下为佳。