ZJ116A型卷接机组异物烟条剔除气路的改进设计

2022-12-02潘恒乐朱宇王俊

潘恒乐,朱宇,王俊

(1.常德烟草机械有限责任公司,湖南 常德,415000;2.中国烟草机械集团有限责任公司,北京,100055)

在卷烟生产过程中,制丝环节可能会带来一些非烟类杂物进入卷接设备中,最后生产出含异物的烟支,这类烟支严重影响着卷烟产品的感官质量[1-3]。因此,剔除含有异物的烟条是当前卷接设备中不可或缺的功能,其作用是将检测出来的含有异物的无滤嘴烟条从鼓轮中剔除。近年来,针对烟草异物剔除已进行了许多研究,韩龙等[4]对ZJ112型卷接机组的二次分切轮的剔除气路进行改进,提高了卷烟机剔除含异物烟支的准确性。张绍堂等[5]采用优化的高斯同态滤波算法在系统中增设了图像增强功能,较好地解决了异物剔除系统随照度衰减导致剔除性能下降的问题。马亚等[6]设计了一种垂直风送片烟异物剔除系统提高了非烟类杂物的剔除率。雷光洁等[7]在PASSIM卷接机组原剔除电路上外接一个直流固态继电器,提高了剔除的可靠性。倪敏等[8]采用高灵敏度光电传感技术研制了一种纸接头剔除检测装置,提高了成型机组剔除纸接头的可靠性;朱文魁等[9]采用低能X射线透射成像,实现了打叶片烟中烟梗的在线检测识别及剔除。ZJ116A型卷接机组是基于ZJ116型卷接机组升级改进而成的国产超高速卷接设备,该机型的额定生产速度为14 000 cig/min[10-11]。但目前针对ZJ116系列机型的异物剔除的研究鲜见报道。为此,通过对ZJ116A型卷接机组剔除含异物烟条的工作原理进行分析,对其剔除气路进行改进设计,避免发生含异物烟条被漏剔现象,提升卷烟生产品质。

1 问题分析

ZJ116A型卷接机组异物烟条剔除气路如图1所示,其中,高速阀Ⅰ控制前排气路的压缩空气的开启,压缩空气最终到达鼓轮上的出口A和B,来剔除前排含异物的烟条。高速阀Ⅱ控制后排气路的压缩空气的开启,压缩空气到达出口C和D,来剔除后排含异物的烟条。

在ZJ116A型卷接机组运行过程中,组合式传感器会利用微波对烟条所含的异物进行检测,各种物质在经过微波谐振腔时,微波检测信号会不一样,通过对正常烟丝的微波信号和各种异物微波信号的分析对比,实现对烟条中的金属丝、塑料和橡胶等各种异物的在线检测。如果对比出的微波信号不一致,则检测出来的烟条将被标记,同时IPC控制器会接收到信号,通过IPC高速处理算法后,控制高速阀的开启,使压缩空气通过前排或后排的气路到达鼓轮的出口处,正好将被标记的烟条剔除。

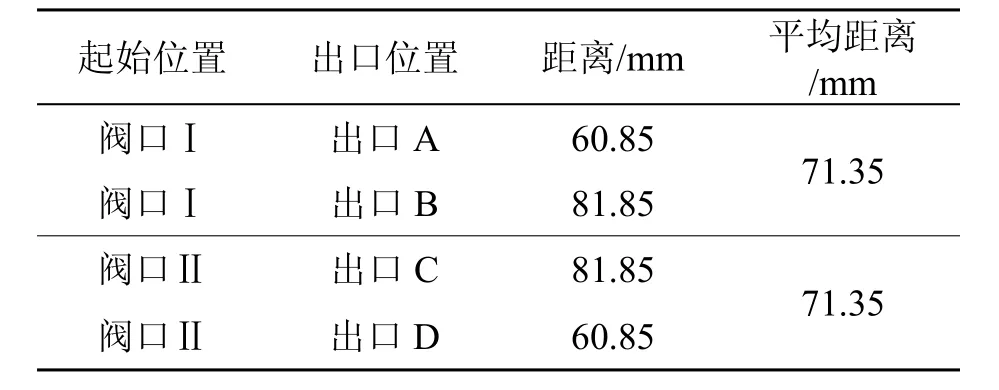

统计前后排高速阀到剔烟出口的理论距离,即剔除气路的距离,由于前排出口A和出口B位置非常接近,可视为1个双倍面积的出口来计算,后排出口C和出口D位置非常接近,也可视为1个双倍面积出口来计算,见表1。

表1 异物烟条剔除气路距离统计

由表1可知,后排剔除气路的距离比前排剔除气路距离更长,流量公式[12]为

式中:P为气路压力,bar;V为剔除气路容积,mm3;t为充气时间,s。

式中:S为气路通道截面积,mm3;L为剔除气路长度,mm。

由(1)式和(2)式可得Q=P SL/t。而前后排气路的Q值、P值和S值是相同的,可推出剔除气路的长度L与充气时间t是成比关系,L越小,则充气时间t越短,L越大,则充气时间t越长。而在实际生产过程中,压缩空气会受到其他因素的影响导致压力发生变化时,影响到充气时间,造成漏剔现象,使含异物的烟条进入后续生产中。如果充气时间t越短,则压力变化影响越小,越不容易出现漏剔现象,剔除的准确性将越高。

2 改进方法

为避免出现漏剔的现象,对前后道的剔除气路重新进行设计,出口A、B、C、D的位置不发生改变,将高速阀内置于配气座中,减少高速阀到剔烟出口的距离。改进后的异物剔除气路如图2所示。压缩空气经过管接头进入配气座中的进气路里,到达阀口Ⅰ和阀口Ⅱ,当组合式传感器检测到含异物烟条时,将信号发送到IPC控制器,通过IPC高速处理算法后,控制高速阀Ⅰ或高速阀Ⅱ的开启,压缩空气经过分别通过阀块Ⅰ和阀口Ⅱ到达前后道出口A、B、C、D,将含异物的烟条剔除。

通过CREO参数化设计,建立改进后异物烟条剔除气路三维组装模型,测量得到阀口到出口A、B、C、D的距离,即剔除气路距离,结果见表2。

表2 改进后异物烟条剔除气路距离统计

由表1和表2可知,前道剔除气路平均距离由改进前的371.5 mm减少到71.35 mm,距离缩短了80.8%,后道剔除气路平均距离由改进前的405.5 mm减少到71.35,距离缩短了82.4%。改进后前后排剔除气路长度一致,能量损失相似,气动同步性更好。

3 应用效果

3.1 试验设计

材料:直径为 7.8 mm 的卷烟配套烟丝以及辅料,尺寸为3 mm×1.5 mm×10 mm橡胶条异物样本(常德烟草机械有限责任公司提供)。

设备:ZJ116A型卷接机组(常德烟草机械有限责任公司制造)。

方法:ZJ116A型卷接机组的运行速度设定为14 000 cig/min,异物剔除的压缩空气设定为3 bar,对改进前后的ZJ116A型卷接机组进行调试,使其剔除准确率达到100%,然后将压缩空气压力分别调至2.5 bar和2.0bar进行对比测试。每间隔5 s将1个橡胶条异物样本放到异物投放点,通过风室的负压将异物吸入,每次投放 40个。记录废品烟支报告中显示的剔除含异物烟条的数量,检查收集盒中被剔除的烟条,并逐个撕开检查,统计含有异物样本的烟条数量。

3.2 数据分析

由表3可知,当剔除压力分别变为2.5 bar和2.0 bar时,改进前机组在收集盒中的带有异物样本的废烟条的数量分别为39支和38支,与废品烟支报告显示数量40支均不一致;而改进后的机组中带有异物样本的废烟条数量均为40支,与废品烟支报告显示的数量一致。这表明剔除压力发生变化后,改进前的ZJ116A型卷接机组会出现漏剔含异物烟条的现象,改进后的ZJ116A型卷接机组则不存在漏剔现象,有效提高了异物剔除功能的可靠性。

表3 改进前后异物剔除废品烟条统计数量①/支

4 结论

通过CREO参数化设计,对ZJ116A型卷接机组的异物烟条剔除气路进行优化设计,大大减少了前后道剔除气路的距离。通过改变剔除气路的压力,对改进前后的机组进行对比测试。结果表明:当压力由3.0 bar降到2.5 bar后,改进前机组剔除含异物烟条的准确率由100%降到了97.5%,当压力再降到2.0 bar后,改进前机组异物剔除的准确率降到了95%,而改进后机组剔除含异物烟条的准确率一直保持在100%,没有出现漏剔现象,有效地提高了异物剔除功能的可靠性。该方法可在ZJ17、ZJ118、ZJ112等卷接机组上推广应用。