地铁辅助变流器的振动特性分析及优化

2022-12-02丁杰尹亮

丁杰,尹亮

(湖南文理学院 机械工程学院,湖南 常德,415000)

随着社会的发展,地铁交通得到大量应用,与此同时,人们对乘坐舒适度的要求也在不断提高,因此,地铁车辆及设备的噪声与振动问题引起人们的关注。国内外学者对地铁车辆及设备的振动来源与控制方法等开展研究,明显改善了地铁车辆及设备的振动情况。李明航等[1]从时域、频域角度分析了地铁列车振动源在全天表现出的离散特性,与列车的载重直接相关。闫庚旺等[2]应用有限元法分析地铁A型车的车体模态频率和振型,确定车底主要振动源设备对车体结构的响应。李华等[3]由振动传递特性分析出某地铁车辆一节车厢地板振动过大问题是由局部共振引起的。曾要争[4]分析了车体吊挂设备激励对振动模态及舒适性的影响。辅助变流器是地铁车辆的重要电气设备,内部集成的冷却装置和变压器、电抗器等设备会产生一定的激励,引起柜体振动并向车体传递,或通过辐射以噪声的形式传播。邱新锋[5]通过测试找出地铁车辆地板振动来自于辅助变流器,采用减振器降低了车体的耦合振动。王永胜等[6]基于地铁车辆辅助变流器的装车测试和车间台架测试,分析了振动过大的原因。丁杰等[7]针对地铁辅助变流器柜体振动仿真建模,提出一种模型修正的方法,提高了振动仿真计算的精度。

本文通过试验和仿真对某型地铁辅助变流器的振动特性进行分析研究,提出优化方案,为改善辅助变流器的振动特性提供参考。

1 车间振动测试及分析

某地铁车辆辅助变流器的三维结构如图1所示,其中变压器和电抗器的顶盖板未显示。根据文献[8,9],辅助变流器的振动主要来源于电气设备(如变压器、电抗器等)振动、风机振动以及冷却空气引起的振动。

为了解辅助变流器的振动特性及振源特征频率,为仿真分析和优化提供输入,采用B&K公司的振动噪声测试系统在车间开展振动测试。

1.1 测点布置与工况设置

辅助变流器悬挂于车体底部,通过螺栓将柜体的吊耳与车体底梁紧固相连,吊耳是辅助变流器与车体之间的振动传递路径,因此布置了振动测点1#~4#。测点5#、6#分别布置在风机顶盖板中心和变压器顶盖板中心,用于了解柜体顶面的振动情况。测点7#布置在风机底盖板中心,测点8#布置在风机底板支柱位置,测点9#布置在进风道长板,测点10#布置在风机顶板安装螺栓位置,用于了解风机的振动情况。振动测点的布置如图2所示。

根据辅助变流器的负载和风机的运行状态,设置了4种振动测试工况。工况1是辅助变流器空载、风机转速为2 700 r/min,工况2是辅助变流器满载、风机转速为2 700 r/min,工况3是辅助变流器空载、风机转速为0,工况1是辅助变流器满载、风机转速为0。工况3和工况4的目的在于排除风机振动影响,值得注意的是由于风机未开启,不能长时间运行,否则会导致辅助变流器内部的电气设备过热而损坏。

1.2 振动测试结果分析

图3为各测点在不同工况下的振动峰值对比曲线。由图3可知,工况1中,振动峰值最大的是测点6#,达到5.8 m/s2,其次是测点8#,为3.1 m/s2。工况2的振动峰值最大的测点仍为测点6#,振动峰值降为4.0 m/s2。就测点6#而言,工况3和工况4的振动峰值远小于工况1和工况2,说明风机运行会导致盖板的振动显著增大。测点5#同样因风机的运行而导致风机腔振动增大,说明风机运行是引起辅助变流器顶盖板振动的主要能量来源。

由于测点6#的振动最大,选择该点作为频域分析的对象以最大限度捕捉辅助变流器的振动特性。图4为测点6#在工况2和工况4的振动频谱曲线。由图4(a)可知,辅助变流器在工况2(满载+2 700 r/min)时的振动能量主要其中在45 Hz附近,对应风机的转频。由图4(b)可知,辅助变流器在工况4(满载+0 r/min)时的振动能量主要集中在50 Hz附近,与电源频率50 Hz对应,一般而言,变压器的振动激励源主要来自铁心的磁致伸缩力和线圈的洛伦兹力,磁致伸缩力的主力波是电源频率的2倍[10],即100 Hz,然而图中的振动频谱在100 Hz并不凸显,表明柜体在50 Hz出现峰值是被激发共振的表现。由此说明辅助变流器柜体顶盖板振动能量主要来自于风机(45 Hz)和电磁激励(50 Hz),其中风机运行引起的振动要大于电磁激励引起的振动。对比图4(a)和图4(b)还可知,风机运行后,盖板在100 Hz以下低频范围出现了较多的振动形态,这应该与风道内的不规则流动相关。壁板的刚度不足时,易受到机械和气动载荷的影响,在风冷型辅助变流器的减振降噪中应予以一定的关注。

2 结构振动仿真分析

2.1 理论基础

下面利用有限元软件对辅助变流器进行振动仿真分析,具体包括模态分析和频率响应分析。由振动理论[11]可知,对于一个多自由度系统,其运动微分方程可表示为

式中,M、C和K分别为质量矩阵、阻尼矩阵和刚度矩阵,x、x˙和˙x˙分别为位移、速度和加速度向量,F为激扰力向量。

质量矩阵由材料密度和结构的形状、尺寸等确定,刚度矩阵由材料的弹性模量等确定。通过求解式(1),可以得到结构的振动位移、速度和加速度响应。模态分析求解的是式(1)的齐次方程且忽略阻尼,有:

假设模态的解的形式为x=φeiωt,其中,φ为特征向量,e为自然常数,i为虚数单位,ω为特征值,t为时间。式(2)方程有非零解的条件为

式(3)即为系统的特征方程,求解后可得到系统的各特征值ω及其对应的特征向量φ。对于具有N个自由度的系统,有N个固有频率(也称特征频率、谐振频率)。结构受到激励时产生强迫振动,任意时刻的振型是该结构各阶模态的线性组合,当激励频率与固有频率接近时将产生共振。

周期性载荷作用于结构时,可用频率响应分析求解每一个计算频率的动响应,得到的结果分为实部(表示响应的幅度)和虚部(表示响应的相角)。

2.2 有限元模型

利用HyperMesh软件对辅助变流器的柜体和柜门分别进行有限元建模。考虑到柜体和柜门由钣金件加工而成,这类薄板结构适合采用壳单元进行模拟;变压器、电抗器、变流模块等电气设备的质量分别为605、130和150 kg,这些电气设备的整体刚度通常高于柜体结构,固有频率较高,为了简化仿真模型,忽略电气设备中的细小结构件,整体转化为实体单元;风机组件的质量为50 kg,采用底板支撑的安装方式,其支架可用壳单元模拟,风扇叶轮则采用实体单元模拟;一些刚度大而体积与质量小的附件在建模时不予考虑。采用RBAR刚性杆单元模拟焊缝、螺栓、铆钉等部件之间的连接,在柜体吊耳位置和柜门锁紧位置施加固定约束。变压器的铁心采用硅钢片叠压结构,为模拟叠压的效果,叠压方向的弹性模量取材料弹性模量的70%,垂直于叠压方向的弹性模量取材料弹性模量,其余部件的材料属性根据材料牌号的参数进行设置[8]。

2.3 模态分析

采用Lanczos法提取模态,得到柜体前15阶的模态频率分别为:17.6、19.9、19.9、26.1、26.2、26.6、28.3、35.4、37.4、38.8、43.7、48.3、48.7、49.5和51.8 Hz。接近风机转频(45 Hz)和电磁激励频率(50 Hz)对应的模态振型如图5所示,其他频率的模态振型未列出。由柜体前15阶的模态频率和振型可以看出,柜体频率分布较密集,且均发生在各块壁板上,没有出现柜体的整体变形,部分频率数值相同(但振型不一致),柜体部分壁板的固有频率与振动测试得到的风机转频及电磁激励频率接近,这些壁板可能会产生较大的振动,应做进一步优化。另外,风机组件的固有频率(48.7 Hz)接近于50 Hz,对应的振型表现为风机支架的扭转振动(见图6),风机的安装结构需要予以关注。柜门的第1阶模态频率为76.8 Hz,模态频率高于柜体且避开了风机转频及电磁激励频率,不会产生共振。

某些情况下,辅助变流器的负载为半载,此时风机的转速为2 220 r/min,对应的转频为37 Hz,从柜体的模态结果来看,固有频率37.4 Hz具有共振的风险,因此,需要采取一定的措施规避柜体共振的发生。还应注意到,实际结构的固有频率可能还受其他非设计因素的影响,例如零件的厚度偏差、材料特性的波动、焊接/铆接/螺栓连接/锁紧装置变化等,均会引起零部件结构固有频率的改变。假设一扇柜门一角的锁紧装置未锁紧,模态分析时去除该处的约束,仿真得到第1阶固有频率为44.7 Hz(模态振型见图7),与45 Hz接近,容易引起共振。

2.4 频率响应分析

为了解风机和变压器引起的柜体整体振动情况,分别在风机和变压器的安装位置施加简谐激振力,对柜体进频率响应分析。

2.4.1 风机引起的柜体振动分析

约束柜体的吊装位置,在风机顶部中心施加幅值为100 N的简谐激振力,考虑到风机的实际转速有一个变化范围,激振频率选择42、45和49 Hz,对应的风机转速分别为2 520、2 700、2 940 r/min。提取3个激励频率下固有频率接近45 Hz的零部件振动加速度值,其分布如图8所示。由图8并参考前面的讨论可知,变压器底盖板固有频率43.7 Hz,接近42 Hz激励,故该激励激发的振动最大,同样地,风道隔板、柜体底板、风机上罩板、变压器顶盖板固有频率接近50 Hz,该频率下的激励激发的振动要远大于其他两个激励,说明以上这些部件容易被风机激发共振。

2.4.2 变压器引起的柜体振动分析

约束柜体的吊装位置,在变压器的4个安装点各施加幅值为100 N、频率为50 Hz的简谐激振力,进行频率响应分析得到如图9所示的柜体振动加速度分布。由图9可知,柜体底板(固有频率49.5 Hz)的振动加速度值最大,为4.6 m/s2,而风机的振动加速度也较大,为1.4 m/s2。

3 结构优化及验证

3.1 优化目标和方法

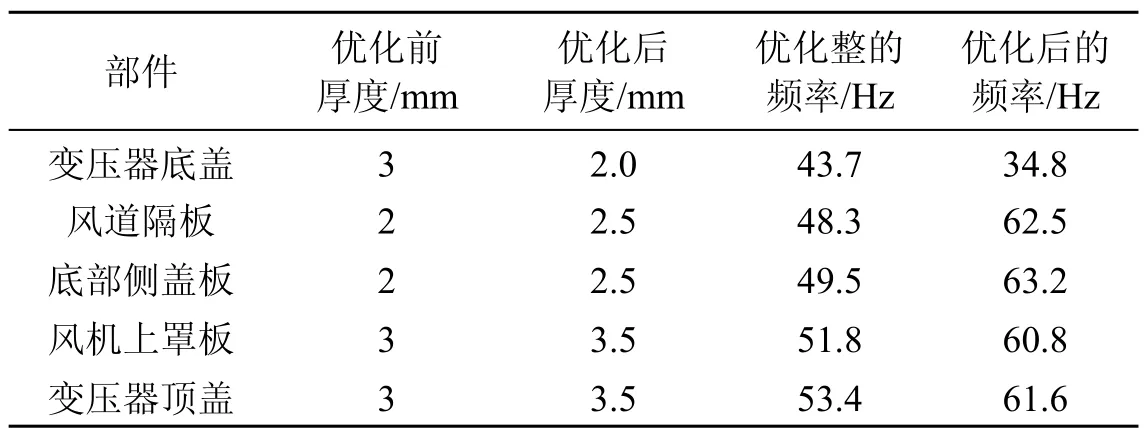

风机和变压器的激振频率在45~50 Hz,考虑到部件尺寸、材料、计算等误差,需要改动辅助变流器结构参数,使得其在37~55 Hz范围内没有谐振频率。对于作为最主要激振源的风机,其谐振频率应离这个区间更远一点。改变壁板固有频率的方法有更换材料、改变板厚、压制凸筋、改变约束条件(安装方式)等。针对辅助变流器柜体,改变局部壁板的厚度对其他部件模态性能的影响较小,因此本文主要通过修改板厚来改变固有频率。根据有限元计算结果,需要调整频率的部件及其厚度值如表1所示,通过对各部件调整板厚后,模态固有频率均有效避开了37~57 Hz的潜在共振频率范围,其他阶也是如此。

表1 需要优化的部件及厚度值

另外,对于风机通过减小支架厚度,虽会避开共振范围,但不满足强度要求,而增大厚度会导致质量明显增加,在工程上难以实现,因此考虑改变约束条件,将原底部支撑方式改为顶部吊装方式(固定顶盖板),并去掉原有的4个立柱,如图10所示。

3.2 优化结果验证

对优化后的模型进行频率响应分析,将风机45、50 Hz激励下以及变压器50 Hz激励下各潜在共振部件响应加速度值与优化之前的结果进行比较,如图11所示。由图11可知,对辅助变流器柜体进行优化后,由风机激励引起的柜体壁板振动基本得到消除,由变压器激励引起的振动最大加速度幅值降为原来的7%。对风机安装方式进行优化,避免了其在50 Hz激励附近的共振。

4 结论

(1)通过不同工况的振动测试确定该型辅助变流器的振动主要由风机旋转频率引起,电源频率50 Hz引起的振动较小;

(2)通过柜体的模态分析和频率响应分析,表明柜体固有频率与风机转频、电源频率等激励频率接近,由于柜体壁板结构共振而产生较大的振动,需要对柜体的零部件进行结构优化;

(3)通过调整部件的板厚或改变安装方式,可使模态频率有效避开37~57 Hz的潜在共振频率范围,基于振动测试与仿真分析的方法可为风冷型辅助变流器的优化设计提供指导。