210 MPa级别新型冷轧搪瓷用钢的组织及性能

2022-12-01孙全社

魏 娇,孙全社

(宝山钢铁股份有限公司中央研究院,上海 201999)

在整个社会倡导“双碳”的大背景下,开发绿色低碳产品和技术受到科研人员的重点关注。搪瓷用钢经加工成型、焊接和涂搪后,制成热水器搪瓷内胆,具有良好的耐压强度和优异的耐腐蚀、耐高温和耐水蒸气等特点。钢板的强度和涂搪适应性是生产搪瓷内胆最为关键的技术指标。

2020年10月29日发布的《中国家用电器行业“十四五”科技发展指南》中提到,安全可靠、节能、绿色环保以及满足现阶段产品消费升级的需求成为热水器在“十四五”时期主要产品技术发展趋势[1]。从提高内胆耐压能力和安全角度考虑,搪瓷内胆要经受至少0.8 MPa的静压测试和至少8万次的脉冲循环打压试验。另外,为了减少传统的搪前处理工艺,尤其是酸洗、披镍等过程产生的盐酸、硫酸、硫酸镍溶液对环境的恶劣影响[2],实现搪瓷内胆生产过程的绿色化,下游用户将前处理工艺逐渐简化甚至全部免除,例如将酸洗液由盐酸或者硫酸置换为有机酸,但钢板的酸洗失重量明显降低,影响与瓷釉层之间的密着强度,进而损害内胆的使用性能。针对上述问题,本文通过采用低成本的合金设计和简单易控的制造工艺,研究了210 MPa级别新型搪瓷内胆用冷轧搪瓷用钢的性能,满足电热行业低成本、绿色环保和高安全性能的发展需求。

1 试验材料及方法

试验钢的化学成分如表1所示,以低碳铝镇静钢为基础,添加适量微合金元素钛,并严格控制其他元素的含量。对热轧、冷轧和退火工艺进行了控制:热轧工艺采用高温终轧和高温卷取的控制思路,完成铁素体的再结晶和晶粒长大,以提高钢板的成形性;采用大压下率的冷轧工艺,为获得良好的抗鳞爆性能和成形性能做准备;采用生产效率更高的高温连续退火工艺,有利于钢板再结晶的充分进行和织构的发展,以获得性能稳定性更强的产品。

表1 试验钢的化学成分

将退火后的钢板在电阻炉中加热至850 ℃分别保温5、10、15 min,模拟高温搪烧,利用Zwick Z100拉伸机和LEICA CTR6000金相显微镜对模拟搪烧前后钢板的力学性能和显微组织进行对比分析。采用湿法涂搪工艺对试验钢和对比钢进行涂搪试验,利用扫描电子显微镜和EDS能谱分析仪对试验搪瓷板和对比搪瓷板界面的微观形貌和成分进行观察与分析。采用电化学方法测定退火态钢板的抗鳞爆性能。

2 试验结果及讨论

2.1 模拟搪烧工艺对试验钢组织性能的影响

与普通用途钢板相比,搪瓷用钢的显著特点在于要经过高温烧结后再进行服役,因此,搪瓷用钢具有较高的屈服强度尤其是高温搪烧后保持较高的屈服强度是十分必要的,是提高内胆耐压能力的直接因素。

图1示出了经850 ℃、不同时间模拟搪烧后试验钢的显微组织。原板的显微组织由铁素体和少量珠光体组成,铁素体呈均匀、细小的等轴晶,平均晶粒尺寸为15.5 μm;经850 ℃、5 min和10 min模拟搪烧后,除铁素体均匀长大外没有明显的变化,平均晶粒尺寸约为18.9 μm;当时间延长至15 min时,个别铁素体晶粒通过互相吞并的方式而长大,尺寸达到50 μm。

图1 模拟搪烧前后试验钢的显微组织

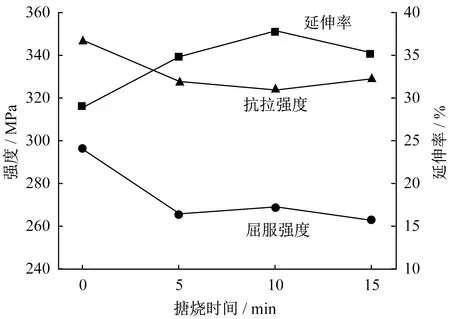

图2显示了在850 ℃高温下、不同搪烧时间对试验钢力学性能的影响。与原板相比,经过850 ℃、5 min高温搪烧后,钢板的屈服强度由296 MPa下降到266 MPa,抗拉强度由347 MPa下降到328 MPa,延伸率由28.9%提高到34.8%;随着搪烧时间的延长,钢板的各项力学性能波动不大。这可能是由于试验钢中加入微合金元素钛,与C、N等间隙原子结合形成TiN、TiC等细小的第二相粒子,这些颗粒有阻碍晶界迁移、抑制晶粒粗化的作用,铁素体的晶粒尺寸是影响屈服强度的主要因素。上述结果也表明,经850 ℃、不超过15 min的条件下模拟搪烧,试验钢防止晶粒粗化的能力较强,仍可保持较高的屈服强度。

图2 模拟搪烧时间对力学性能的影响

2.2 密着性能研究

搪瓷密着性能取决于钢板成分、釉料组分、前处理工艺和搪烧工艺等[2]。为了降低硫酸或盐酸溶液对环境的污染,研究了试验钢和对比钢在有机酸酸洗条件下钢板的密着性能。

2.2.1 搪瓷板密着等级的测定

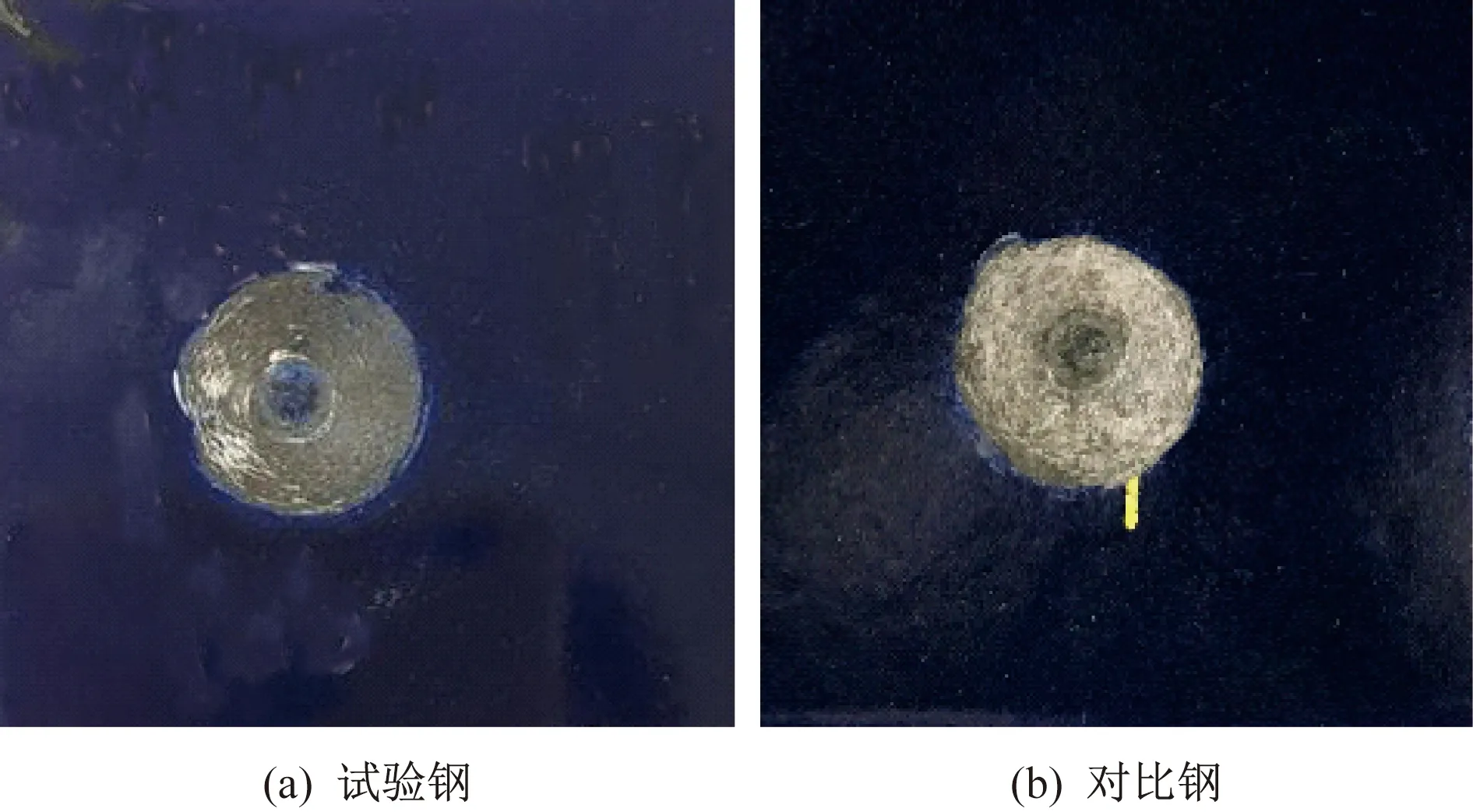

试验钢和对比钢分别经过脱脂、有机酸酸洗、中和、干燥、湿法涂搪、烘干、850 ℃高温烧结8 min和空冷等工艺制成搪瓷板,参照欧洲标准BS EN 10209规定的落球冲击法检测搪瓷板的密着等级[4],结果如图3所示。可以看出,试验搪瓷板的冲击表面几乎完全由瓷釉覆盖,只露出少量、丝状的金属基板,该搪瓷板密着等级为1级;对比搪瓷板的冲击表面大部分露出金属基体,留有少部分的瓷釉,该搪瓷板密着等级为4级。

图3 搪瓷板落球冲击试验结果

2.2.2 搪瓷板结合层的显微结构和元素分布

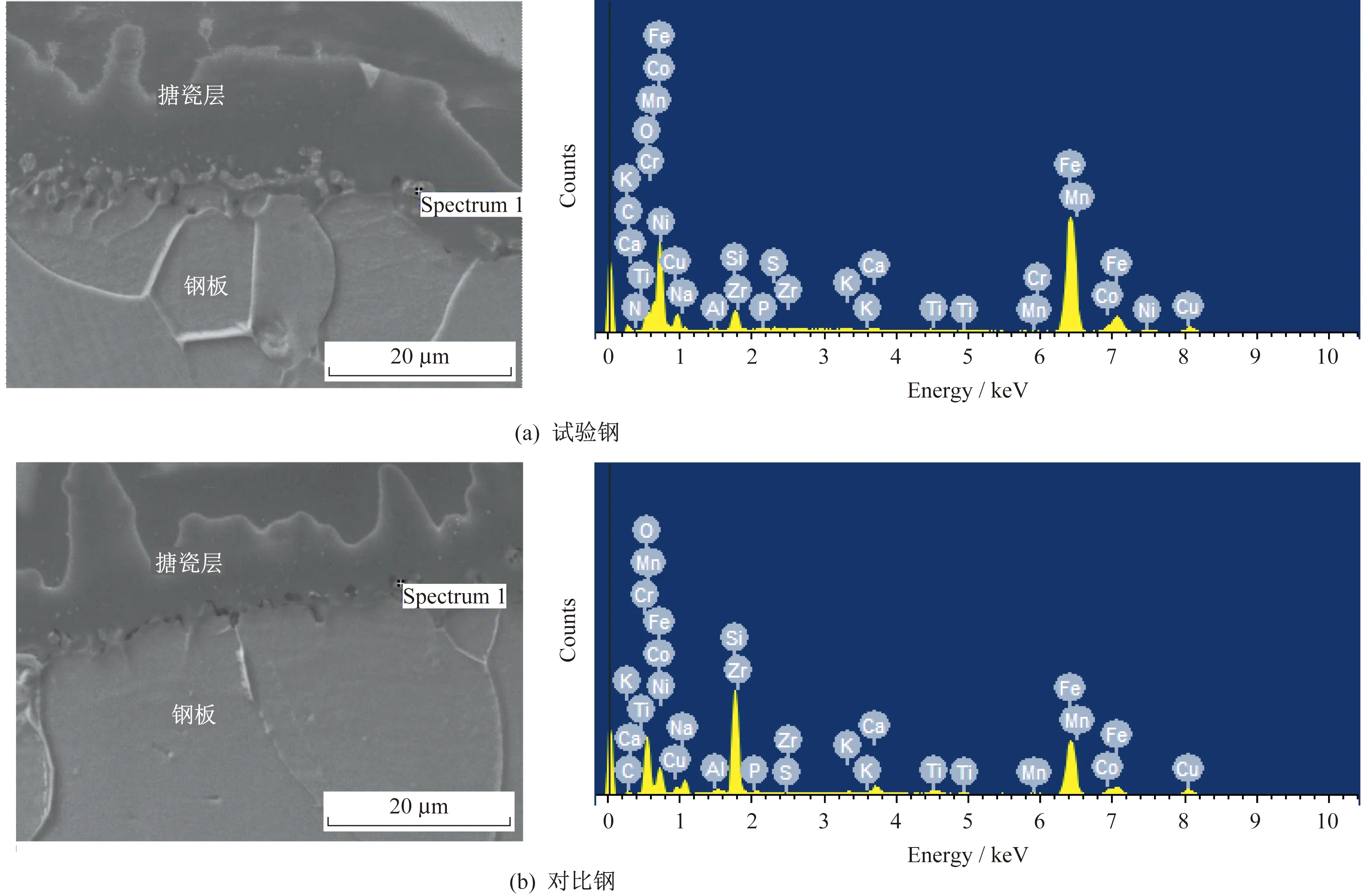

图4为搪瓷板结合层的SEM显微形貌和EDS能谱,浅色部分为钢板基体,深色部分为搪瓷层。从图4(a)可以看出,试验钢板表面形成微小凸起向搪瓷层延伸,钢板与搪瓷层界面凹凸不平,形成相互咬合、镶嵌的界面形貌;对界面上任意一点进行EDS能谱分析,可见,界面上含有Fe、Si、O、Ni、Co、Cr、K等元素,说明钢板和瓷釉之间发生了化学反应和元素扩散。图4(b)中的对比搪瓷板界面较光滑,钢板的腐蚀程度较小,与搪瓷层的凹凸深度较浅;界面处EDS能谱结果显示,发生了类似于试验搪瓷板的化学反应和元素扩散。

图4 搪瓷板界面的显微结构和元素分布

2.2.3 讨论

钢板和瓷釉是成分、结构和性能完全不同的两种材料[3]。为了获得良好的密着性,钢板和釉料在烧成时发生铁元素和釉料元素的化学反应以及元素的物理扩散[4],形成成分、结构和性能介于二者之间的过渡层。搪烧初期,钢板表面被氧化形成铁的氧化物;随着温度的升高,熔融态瓷釉中的NiO开始发挥作用,与钢板发生置换作用形成金属镍沉积在钢板表面,还加快氧化铁在瓷釉中的溶解以及铁元素和瓷釉元素的相互扩散,NiO的存在使得氧化铁在瓷釉中溶解时不被还原为铁原子,有效调整了界面氧化条件;随着搪烧时间的延长,上述化学反应和元素扩散过程不断加快[5]。主要涉及的化学反应如下:

2Fe+O2→2FeO

(1)

FeO+硅酸盐→铁硅酸盐

(2)

Fe+NiO→FeO+Ni

(3)

4NiO+3Fe→Fe3O4+4Ni

(4)

NiO+3FeO→Fe3O4+Ni

(5)

图4的EDS能谱结果显示,试验钢和对比钢的搪瓷板形成了含有Fe、Si、O、Ni、Co、Cr、K等元素的中间过渡层,过渡层中的铁元素通过金属键与钢板结合,其他元素通过离子键和共价键与瓷釉层结合,因此,这种金属键、离子键和共价键共同存在的过渡层,增强了界面稳定性[3,6]。从图4的显微形貌照片可以看出,与对比搪瓷板较光滑的界面相比,试验搪瓷板产生了凹凸深度和密度较大的界面,极大增加了钢板和搪瓷层的机械力密着性。因此,试验钢板与搪瓷层主要依靠机械力、化学键力获得了较为优异的搪瓷密着性。

2.3 抗鳞爆性能测定

目前,采用欧洲标准BS EN10209规定的电化学方法测定钢板的氢穿透时间,是唯一能定量衡量钢板抗鳞爆性能的方法。图5为退火态钢板在25 ℃测试的氢渗透曲线,两切线交点对应的横坐标即为氢穿透时间t,利用TH=t/d2可计算出1 mm厚钢板所对应的氢穿透值,TH值越大,表明钢板不发生鳞爆的几率越大。对3块试验钢的氢渗透值取平均值,结果为 9.85 min/mm2,欧标BS EN10209规定TH值大于6.7 min/mm2即可满足双面涂搪的抗鳞爆要求。图6为试验钢经过脱脂、有机酸酸洗、中和、干燥、湿法涂搪、烘干、850 ℃高温烧结8 min和空冷等工艺制成搪瓷板后放置1个月的宏观照片,可以看出,搪瓷板表面没有发生鳞爆,结合试验钢的氢渗透值测试结果可知,试验钢具有优异的抗鳞爆性能。

图5 退火态钢板的氢渗透曲线

图6 搪瓷板宏观照片

3 结论

(1)所开发的钢板退火态显微组织为等轴状铁素体和少量珠光体,铁素体平均晶粒尺寸为15.5 μm,经850 ℃、不超过15 min条件下搪烧,试验钢仍保持较高的屈服强度,具有较强的防止高温搪烧软化能力,有助于提高搪瓷内胆的使用寿命。

(2)将传统的搪前处理工艺进行简化,即硫酸或盐酸置换为有机酸、免除披镍处理,所开发钢板和瓷釉烧成后产生了含有Fe、Si、O、Ni、Co、Cr、K等元素的粗糙界面,为获得优良的密着强度提供有利条件。

(3)所开发钢板平均氢渗透值超过6.7 min/mm2,满足双面或单面涂搪不发生鳞爆的要求,具有优异的抗鳞爆性能。