蜂窝立体库在航空制造企业长大物料仓储系统中的应用

2022-12-01蒋锦江

文 / 蒋锦江

沈阳飞机工业集团物流装备有限公司

蜂窝式立体库由蜂窝式货架、蜂窝堆垛机以及出入库系统构成,适用于长度较长(大于6m)、数量与品种较多的棒材、板材的立体存储。本文介绍了某航空制造企业的多品种、大批量航材原材料的自动仓储系统项目建设及其应用情况。

在航空、航天、轨道交通等行业的制造企业中,数量较多的长大物料(原材料)具有规格多(几十到上百种)、单品库存量小(几吨到几十吨)等特点。传统的存放方式一般采用平面库,在仓储效率、拣选效率以及作业安全方面与自动化仓储系统有一定的差距。

蜂窝立体库属于长大物料立体仓储应用中的一种典型设备,与常规的自动化立体库相比,在货架及堆垛机结构等方面均有不同,在系统布局及性能上差异也较大,在某些特定应用场景比常规的自动化立体库有较大的优势。

2018年,沈阳飞机工业集团物流装备有限公司在某航空制造企业的航材仓储系统建设中,通过选用蜂窝立体库,为用户提供了仓储容量2500吨、SKU数量超过5000以及具有线边库特点的材料仓储系统,取得了良好的应用效果。

一、蜂窝立体材料库系统总体布局

1.库房基本布局及物料信息

材料库东侧南北方向约长225m、宽24m,可用高度10m,蜂窝立体库安装区域内长度150m、宽22m,由货架、堆垛机、出入库设备等构成(见图1)。存储对象为型材、管材、棒材、带材和丝材,长度有3m及以下、4m及以下和6m及以下,其规格形状有等直径和不等直径、相同截面和不同截面,SKU数量超过5000,总存储量2500吨。

图1 蜂窝立体材料库

2.仓储方案及立体库工艺布局

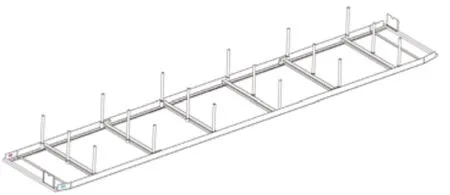

依据用户生产特点,立体库选用尺寸规格为6400 m m x 1100 m m x 450mm的托盘为基本存储单元,配置2排货架、2台堆垛机,在货架两端及侧面配置出入库作业口,实现材料的临时储存,为加工设备提供原材料的供应,库前库后预留堆垛机维护保养空间,2台堆垛机覆盖全部货位。总体布局见图2,主要设备构成:①端部出入库RGV(4套),②蜂窝立体库(1套),③侧出入库RGV(12套),④自立式起重机(3套),⑤材料加工机床(12套)。

图2 库区布局及主要设备(长度单位:mm)

二、系统设备功能介绍及主要作业流程

1.主要设备情况

设备分布示意图见图3,主要设备技术性能如下:

图3 设备分布示意图

(1)出入库RGV-A

在立体库的两端共配置4台出入库RGV,见图4,用于物料的出库与入库。

图4 出入库RGV

(2)货架

货架占地面积132.4mx18.5mx9.8m,采用组合式货架,共两排。

货位尺寸规格6400mmx1100mmx 450mm,货位数量2520个,货位载荷2000kg,参见图5。

图5 货架系统

(3)堆垛机

系统配置2台蜂窝式堆垛机,有效载荷2000kg,系统总出入库能力2x25托盘/小时,参见图6。

图6 堆垛机示意图

(4)出入库RGV-B

本项目在立体库侧面配置12台出入库RGV,用于加工机床的直接供料。

(5)托盘

尺寸规格6400mmx1100mmx 450mm,有效载荷1000kg,总数量2520个,参见图7。

图7 托盘示意图

2.主要作业流程

(1)入库流程(参见图8)

图8 入库流程

操作人员通过仓储管理系统输入入库信息,主要有材料牌号、规格、炉批号、重量、生产日期、油封期和货物条码信息等,LED屏显示入库信息。仓储管理系统分配货位,向堆垛机下达指令,取出空托盘,送至出入料口等待接料。货架分区域管理,货架与托盘固定存放,RGV小车自动输送到库前拣选位。

操作人员核对存料托盘位置,并通过绗车或手工方式,将入库材料放入RGV小车的存料托盘,要求托盘存放单一型号产品,但可以不同炉批号。拣选作业平台对放入材料进行自动称重(必要时可以手动称重),操作人员确认后,仓储管理系统自动计入材料总重量。操作人员作业完成经LED屏核对信息无误后入库。托盘经输送系统进行超高、超宽、超长、超重等检测无误后送至出入料口,堆垛机自动将托盘运送到指定货位位置,仓储管理系统完成存货记录。

(2)出库流程(参见图9)

图9 出库流程

出库作业有两端出库和侧面出库两种方式。

①两端出库

两端出库主要适用于物料直接发往其他车间及工位。操作人员通过仓储管理系统输入出库信息,主要有材料牌号、规格、炉批号、重量、生产日期、油封期等。仓储管理系统自动查找需出库存料托盘,向堆垛机下达指令。堆垛机在货架的指定位置取出存料托盘,运送至出入料口。RGV小车自动将出入料口的存料托盘运送到出库位,LED屏同时显示相应出库材料信息供操作人员确认。操作人员核对存料托盘编号,确认所出材料及条码信息无误。操作人员在RGV小车上完成取料作业。RGV小车对剩余材料进行称重,操作人员确认后,系统自动计入出库材料重量。系统能实现按优先级依次降级选择,即:紧急出库、紧急入库、普通出库、普通入库,同级别按照先后顺序。多条命令可以同时输入,若无紧急命令,仓储管理系统按命令输入的先后自动排序;仓储管理系统应能够同时完成存货和取货平行交叉作业,以提高效率。

②侧面出库流程描述

侧面出库主要适用于物料直接输送到旁边机床设备。机床用料需求传递给WMS后,堆垛机取指定货位托盘到目标出库RGV-B,出库RGV-B输送托盘到缓存工位,物料由自立式起重机吊运到机床上料位置。

(3)盘库流程

操作人员在管理计算机上按照盘库通知单,搜索到库内指定物资的货位,发出出库指令,相应货位的托盘被自动取出到出库口。操作人员按照盘库单,清点物资数量。盘库完毕,操作人员确认后,发出回库指令,将托盘送入原货位。如盘点数量不符,操作人员填写盘盈盘亏表单。

三、技术亮点与难点

本项目货架采用蜂窝式储存,在立体库的长度和高度方向实现了货位的密排,节省了普通堆垛机货叉的微升、微降空间,减少了托盘与货架立柱的空间。

整个项目的技术难点是堆垛机推拉、旋转机构,要求整体结构精巧,动作复杂,可靠性高,可扩展性强。

四、应用效果

本项目自投入运行以来,基本达到项目预期目标,与原有仓储模式相比,蜂窝立体库节省了4000m2的仓库面积,仓库现场作业人员由原来的20余人减少到10人,同时提高了作业效率与信息化管理水平。

在本项目中,蜂窝立体库在提供航材立体仓储的同时,还实现了与加工设备的直接对接,为工厂数字化车间等智能制造项目提供了必要支撑。

自2008年以来,沈阳飞机工业集团物流装备有限公司一直致力于长大物料立体存储技术的研究。蜂窝立体库属于长大物料立体仓储解决方案的一种典型产品,可有效解决仓储面积、产线布局、物流效率等生产制造中常见的问题。该项目能够给长大物料的自动化立体存储设备产品在国内的深度推广提供参考借鉴。