双圆盘浇铸机喷涂系统设计改进及其运行优化

2022-12-01谢小春张伟旗

谢小春,张伟旗

(1.江西天鑫冶金装备技术有限公司,江西南昌 330200;2.江西铜业集团铜材有限公司,江西贵溪 335424)

在铜冶炼过程中,圆盘浇铸机可将铜液浇铸成定型定量的阳极板,是整个工艺流程中的关键和重点设备之一。其喷涂系统主要作用在阳极浇铸之前往母模内喷洒脱模剂以便脱模,在冶金行业中应用最为广泛。该系统运行过程中需满足的条件是:平稳,保证喷涂均匀;高速且速度可调,保证不同状态下的喷涂料厚度;精准定位,保证喷涂料喷洒在母模上的位置准确。

浇铸过程中,喷涂设备喷涂量少或不均匀对阳极板质量影响大,但易影响模具使用寿命;喷涂量过大,脱模剂水分在模具到达浇铸工位未干结,浇铸时易引起铜液放炮,威胁生产安全。为了满足圆盘浇铸机对喷涂系统的需求,需研发用西门子S-1200PLC+SEW 伺服驱动的控制系统,该系统具有喷涂速度和喷涂曲线可调、设置方便等优点。以此,可彻底消除浇铸时铜液易放炮等安全隐患,能有效地延长模具的使用寿命,大幅提升圆盘浇铸机使用效率。

1 系统设计原理

1.1 主工艺流程

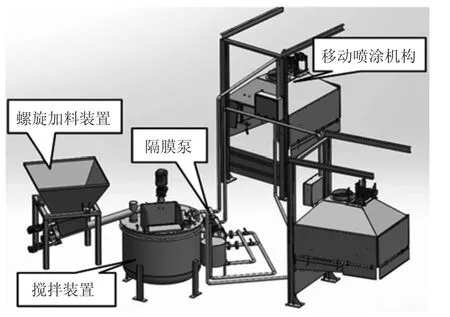

圆盘浇铸系统包含中间包、浇铸包、中心圆盘、喷淋系统、取板系统和喷涂系统。其中喷涂系统主要由硫酸钡搅拌装置、螺旋加料装置、隔膜泵、喷涂控制阀组、喷涂摆动机构等部分组成。其作用是往母模内喷洒脱模剂,属于阳极浇铸时的关键设备[1,2]。

喷涂系统主工艺流程图,如图1 所示。其工艺流程为:料斗里的粉末状硫酸钡经螺旋加料装置输送至搅拌罐内,添加一定比例的水至罐内,经过搅拌桨不停的搅拌,可使硫酸钡与水充分溶解,形成的搅拌液经隔膜泵加压后,沿着喷涂管道至喷嘴,再喷洒至阳极浇铸的模具上。

图1 喷涂系统主工艺流程图

1.2 移动喷涂机构

伺服电机驱动喷涂摆臂前后来回摆动,大喷阀打开后,摆动机构按曲线移动对阳极板面进行喷涂作业。移动喷涂机构图,如图2 所示。

图2 移动喷涂机构图

1.3 气动控制部分

该系统设有气动隔膜泵、大喷阀、小喷阀、回流阀、大小喷吹扫阀、控制阀组等。(1)隔膜泵:圆盘运行时,隔膜泵一直运行加压将硫酸钡溶液输送至喷嘴;(2)大喷阀:控制阳极板板面区域的喷涂;(3)小喷阀:专门控制阳极耳朵位置的喷涂;(4)回流阀:在系统对阳极模具喷涂完成后控制溶液回流至搅拌罐内;(5)大喷吹扫阀:在大喷阀对板面喷涂结束后,输入压缩风清扫喷嘴和管道;(6)小喷吹扫阀:在小喷阀对耳部喷涂结束后,输入压缩风清扫喷嘴和管道;(7)控制阀组:接受PLC 来的电控信号,按照设定要求驱动现场阀组工作。

2 主要存在的问题

阳极浇铸时,原设计系统喷涂效果尚可,虽可实现硫酸钡溶液均匀喷涂,但由于模温调整喷涂量和喷涂曲线是关键,原设计系统启动及变频控制皆难以完美的达到工艺要求。主要存在的问题有:故障率高,安全稳定性差,质量问题多,具体表现如下:

(1)喷膜系统控制仅采用喷涂阀,喷涂量少、不喷涂或不均匀,易造成阳极板飞边、断耳或不脱模等质量问题。

(2)多喷或喷涂不均匀易引起铜液放炮,安全隐患大,同时也增加了下道电解工序的杂质总量,既给阴极铜品质控制带来不利影响,又大幅增加了生产成本。

(3)对阳极板物理规格和母模使用寿命负面影响较大,易发生阳极板物理质量下降、阳极自检率上升、母模损耗甚至报废等。

(4)由硫酸钡和水玻璃配制成的脱模剂,会产生沉淀或粘接,易诱发堵塞管路。

(5)排除故障难,费时费力,影响生产。

3 圆盘浇铸机喷涂系统设计改进及其运行优化

3.1 电气控制系统

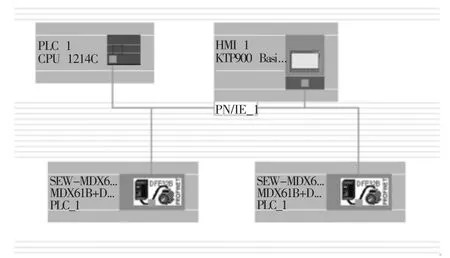

为实现喷涂系统的自动控制,采用西门子S-1200 系列PLC 和SEW 的MOVIDRIVE MODX61B伺服驱动通过PROFINET 网络通讯的控制方案。该方案针对喷涂电气控制系统进行研究,实现了SEW 伺服控制器、PLC 控制器、触摸屏等设计的集成控制。PLC 为主站、SEW 伺服控制器为从站的分布式PROFINET 通讯布局,实现了高速数据传输和可靠通讯;采用西门子触摸屏HMI 界面,实现对喷涂系统监控。该系统具有伺服数据的读取、机构参数设置等功能,自动化水平较高。系统配置图,如图3 所示。

图3 系统配置图

3.2 SEW 伺服驱动控制系统配置

该系统作业环境恶劣,温度高,喷涂机构及驱动电机皆安装在阳极模具的正上方,对电机的要求很高,需要IP 等级高、绝缘等级高的电机减速机。

阳极板板面喷涂要求达到喷涂量可调、喷涂位置可控,圆盘浇铸机运行不同时间段需及时调整喷涂量,以便操作人员能快捷调整喷涂曲线、设置喷涂距离。毋容置疑,伺服驱动控制是最佳选择,它是在变频技术的基础上发展而来的,对驱动器内部的电流环、速度环和位置环分别进行精确控制运算。伺服变频系统主要包括执行单元、功率驱动单元、位置控制器、速度控制器、转矩和电流控制器、位置反馈单元、电流反馈单元及通信接口单元等[3]。SEW 具有IP65,绝缘等级F,带绝对值编码器的CM 系列的同步电机,配置MODX61B 系列伺服驱动器+PROFINET 网络通讯卡,可实现和HMI 通讯,实时监控伺服数据。伺服配置,见表1。

表1 伺服配置

SEW 伺服控制器是伺服电机的驱动单元,接收到PLC 控制指令后伺服控制器处理器进行运算,将控制任务作用于执行单元(伺服电机)[4,5]。SEW 伺服控制器把伺服电机编码器的数据读取上来给PLC,PLC 系统能实时的收到机构的运行状态,具有控制精度高、运行稳定的优势。

3.3 PLC 控制系统配置

移动喷涂的电控系统具有数字量输入点/输出点量不多,通讯速率要求高,传送数据量大的特点,选用西门子S-1200 系列PLC 系统可完全满足控制的要求,具有以下优点:模块化、结构紧凑、功能全面;集成的PROFINET 接口用于编程、HMI通讯和PLC 间的通讯,集成RJ45 网络通讯口;用户程序和变量存储在集成工作内存,小容量程序无需存储卡。

3.3.1 S-1200 PLC 系统通讯组态

喷涂系统采用PROFINET 网络通讯来实现PLC、SEW 伺服驱动器、触摸屏的通讯。网络配置组态图,如图4 所示。

图4 网络配置组态图

SEW 伺服驱动器通过总线卡DFE32B 采用报文形式和S-1200PLC 通讯。DFE32B 是功能强大的通用型现场总线接口,驱动变频器MOVIDRIVEⓇMD61B 可通过以太网(PROFINET I/O 协议)连接到上一级自动化系统、工程设计系统和可视化系统。两个RJ45 通讯口能很灵活的组件通讯网络。DFE32B 总线卡,如图5 所示。

图5 DFE32B 总线卡

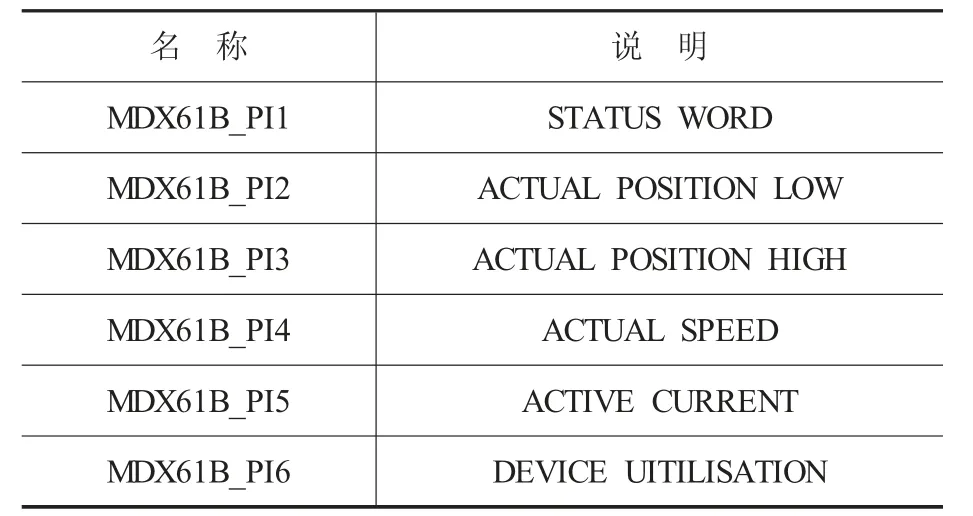

DFE32B 总线卡作为智能从站以I/O 通讯方式和S-1200PLC 通讯实现控制伺服电机的目的,组态6 个输入字把驱动器的数据传送到PLC。输入映射状态字,见表2。

表2 输入映射状态字

西门子S-1200PLC 通过输出6 个字的控制字来驱动及设计驱动器,实现控制伺服电机运行使传动机构动作,输出字的长度为6 个字。输出映射状态字,见表3。

表3 输出映射状态字

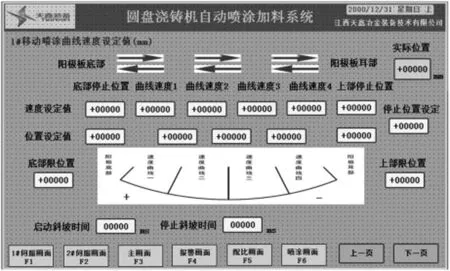

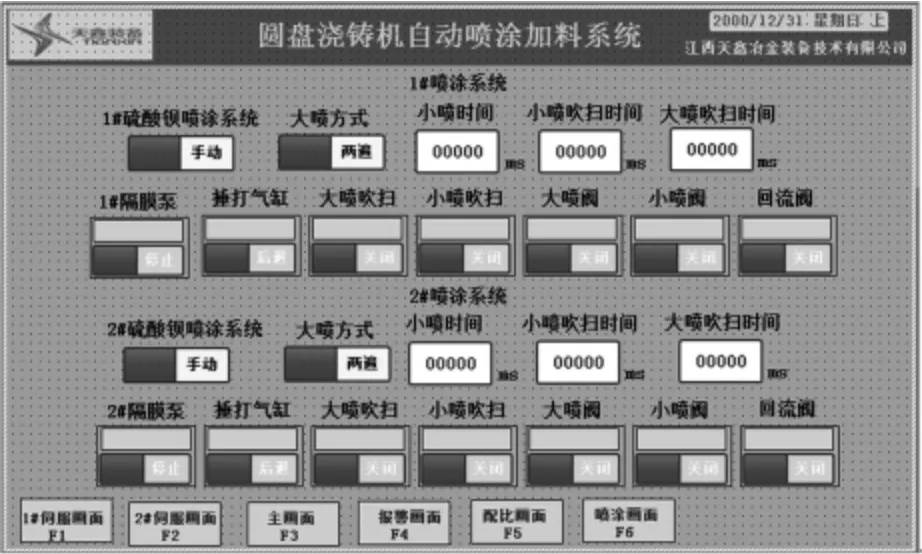

3.3.2 触摸屏组态和画面制作

S-1200PLC 和触摸屏的组态均使用西门子TIA 软件。触摸屏采用KTP900Basic/PN,通过以太网和PLC 通讯,实现对伺服的监控和对喷涂系统的参数设置。触摸屏配置了监控画面、操作画面、报警画面等。移动喷涂机构来回摆动的运行期间划分了4 个区,可以分段设置不同速度,区间位置值也可以设置,实现喷涂量和喷涂速度的曲线控制。喷涂曲线图,如图6 所示。

图6 喷涂曲线图

同时画面也设计了对现场阀组的控制画面实现手动和自动控制。喷涂阀台控制图,如图7 所示。

图7 喷涂阀台控制图

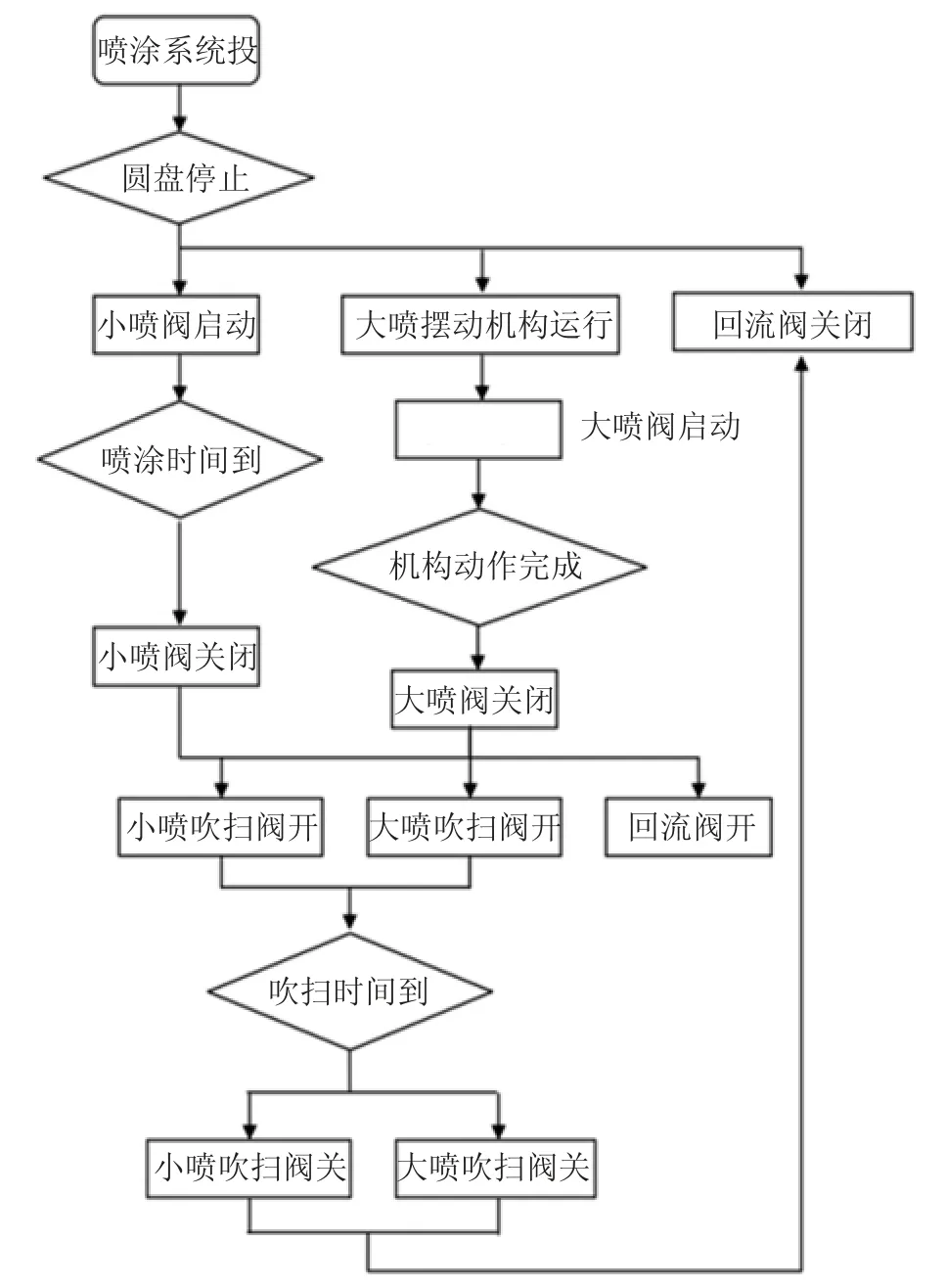

3.4 PLC 程序控制

喷涂系统程序开发按功能分两部分:手动操作和自动控制。手动控制设计通过触屏按钮来驱动现场设备单独动作。自动程序为圆盘在自动运行状态下,圆盘浇铸中心驱动停止运行时,喷涂系统按以下流程完成脱模剂的喷涂工作,见图8。圆盘中心驱动运行时,喷涂系统迅速返回初始位置等待下次喷涂启动。

图8 控制流程图

结合触摸屏画面的设置完全达到了预期的控制要求。在程序编写时需注意:

(1)喷涂系统动作的优先级别低于圆盘中心驱动,中心驱动运行如喷涂未完成也需要立即回原位停止。

(2)伺服原点位置的设置,机构在垂直位置为原点位置,伺服旋转以减速机输出轴为圆心,通过摆动角度来控制,如(+60°~-60°)。

(3)伺服接近停止点的速度点和加减速时间设置不当,摆臂装置会抖动或超行程。

4 对比及分析

4.1 伺服驱动与其他控制方式对比

喷涂摆臂机构目前在圆盘浇铸机中还有两种驱动方式:气缸驱动、变频驱动。伺服驱动控制移动喷涂主要优点有:

(1)气缸和变频器驱动机构需加限位开关,摆臂到达限位停止,线缆多故障率高,影响设备开动率和圆盘的稳定运行。伺服控制线缆少,安装方便,编码器、动力电缆勿需限位开关。

(2)气缸控制方式无法实现喷涂速度和喷涂量可调的功能,喷涂效果较差。

(3)伺服控制优于变频控制,电机的耐温性和防护更好,故障率及使用寿命远远大于异步电动机。

(4)伺服驱动采用网络通讯控制,可调整和设置的参数远远大于变频器和气缸驱动,喷涂量控制精准。

(5)可在触摸屏上查询伺服驱动的状态,操作维护便利,更利于日常点检维护。

4.2 应用效果

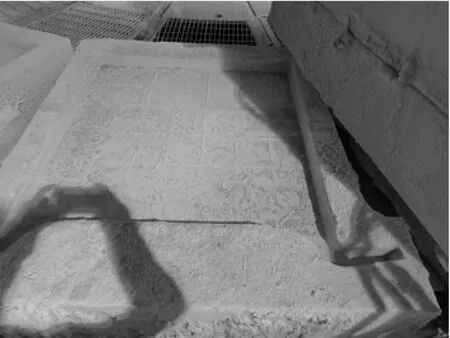

阴极铜铜模浇铸过程中,可将硫酸钡脱模剂均匀喷涂在铜模表面上,所形成的隔膜层表面均匀致密、厚度适宜,可有效地防止铜模与高温铜液直接接触造成粘板,离开喷涂工位后,铜模上的硫酸钡已干结。

改进优化采用伺服控制移动喷涂机构,彻底解决了喷涂过多或不足等技术“瓶颈”,阳极板无飞边、断耳、不脱模、气孔、鼓包、白板、结渣、背筋及板面结块等问题[6],消除了安全隐患。喷涂效果图,见图9。

图9 喷涂效果图

5 结语

生产实践表明,双圆盘浇铸机喷涂系统设计改进及其运行优化是成功的。改进优化后,该控制系统近两年分别在紫金铜业、宁波金田铜业得以成功推广应用,目前应用效果优越,性能完善,深得业主好评。

(1)生产效率可提高35%以上,系统运行平稳、高速、定位精准,设备故障率低,母模损耗小,阳极板物理质量好。

(2)喷压高、喷扇面积大、雾化效果好,喷涂更均匀、单薄,喷涂量可调且性能稳定,使用效果与进口设备难分伯仲。

(3)有效地提高了阳极板浇铸的物理合格率,阳极自检率平均降低了46.2%,母模损耗小,平均使用寿命提高了43.8%。

(4)将固定式喷涂装置设计改进为移动式,涂膜精度高,无多喷或喷涂不均匀、阳极板粘膜和硫酸钡喷洒至铜模外等现象。

(5)设计改进后,硫酸钡单耗由原3.2kg/t 铜下降至2.5kg/t 铜,仅此一项可每年节约硫酸钡成本消耗约65 万元。

(6)程序可靠性高,维修便利,现场作业强度低,无铜液放炮现象,增加了自主研制圆盘浇铸机成套设备核心技术含金量。