基于正交设计方法的某电动汽车锂电池液冷板设计

2022-12-01袁朱晨

袁朱晨

(200093 上海市 上海理工大学)

0 引言

由于传统内燃机汽车造成的环境污染和能源消耗问题,以电动车为代表的新能源汽车开始在市场中占据一席之地。电动汽车有着无污染、低噪声、结构简单等优点,而动力电池的性能则直接影响着整车性能,其中锂离子电池由于能量密度高、自放电率低、循环寿命长等优势被广泛使用,但其对工作温度和梯度都有着一定要求[1]。Jarrett[2]等指出极端环境温度会对锂电池的充放电效率和循环寿命产生不利影响。锂电池的工作适宜温度为25~40 ℃,梯度小于5 ℃为宜[3],因此对电池进行有效的电池热管理(Battery Thermal Management,BTM)非常重要。

近年来电池热管理正成为研究热点,根据介质可分为空气、液体以及相变材料BTM。空气BTM具有成本和结构优势,如本田洞察、起亚Soul EV等车型都采用了空冷技术。广汽研究院裴峰[4]等针对18650 电池设计了一种风冷结构,能够提升热安全方面的表现。但经过研究也发现空冷无法有效控制电池单体温度梯度[5],更无法应对电池热失控等极端情况;相变材料BTM 则是利用相变潜热进行工作。山东大学的练晨[6]等综述了相变BTM 的应用,并指明了研究方向。但其目前仍停留于理论研究,未能广泛应于商业;而近年液体BTM 由于换热系数高、散热量大、结构紧凑等优势被广泛采用。例如特斯拉、宝马i3、通用沃蓝达等皆采用了液冷技术,且大量的实验和仿真也发现液冷相较空冷优势明显[3,7]。Zhao[8]等设计了一种内置微型流道的圆柱形筒状液冷装置并进行了相关分析研究,为圆柱形电池散热设计提供了新思路;Sheng[9]对一种蛇型槽液冷板散热结构并进行了数值研究,其能明显改善温度梯度;Mohammed[10]等设计了一种可分别作用于正常工作状态和热失控状态的液冷板,该设计能对发生热失控的电池进行热管理,避免更严重的事故发生。

本文以某款畅销电动汽车所搭载的软包电池为对象,采用内部流道布置确定的冷板,正交试验方法[11]进行了优化设计。基于正交表,借助CFD软件仿真研究了流速、流道数、流道宽度、流道高度等因素对于冷却性能和压力损失的影响,并选取最优参数完成优化设计。另外,基于优化设计结构探究了液体流向对液冷板散热性能的影响,研究了采用交替流向布置方案对于电池工作温度的影响。

1 模型以及正交试验设计

1.1 结构模型及参数

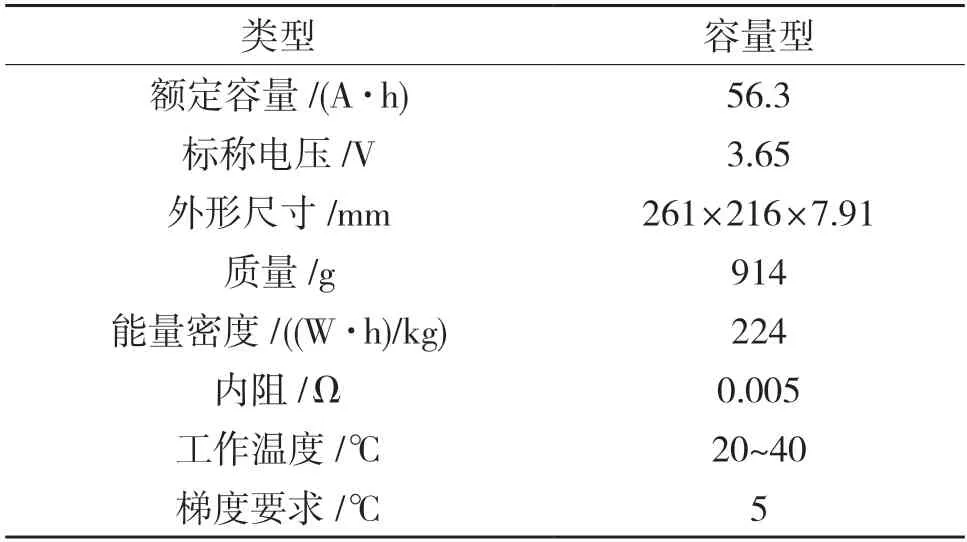

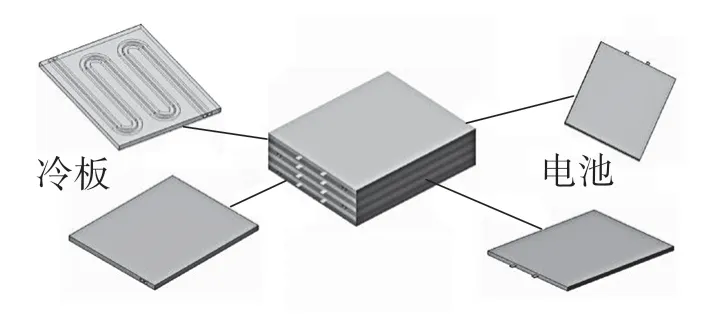

本文针对某款畅销车搭载的软包电池设计了一种内置微流道的夹持式液冷板,电池信息及模组布置如表1、图1 所示。该电池对于工作温度范围及梯度的要求与文献[3]中的一致。

表1 电芯尺寸参数与技术指标Tab.1 Cell parameters and specifications

图1 夹置式液冷板电池模组示意图Fig.1 Schematic diagram of clamping liquid cooling plate battery module

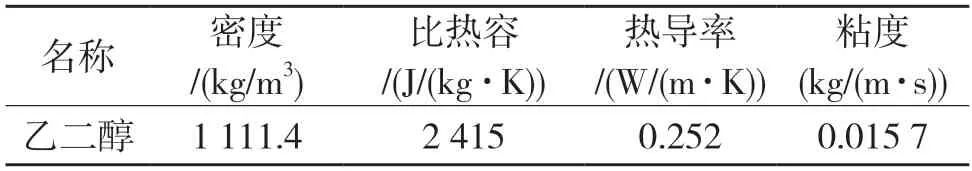

冷板大面尺寸与电池一致,厚度10 mm,材料为铝合金。原始构型内含2 条截面为6 mm×7 mm的矩形流道,入口流速为0.2 m/s,冷却液参数如表2 所示。仿真中冷板视为均匀且各向同性。并行流道设计则是保持中心基础管道走向以及相对位置不变,间隔2 mm 进行管道数目的增加。各并行管道长度相同,且中心对称,利于后续流向研究工作的简化。

表2 冷却液热物性参数Tab.2 Thermophysical parameters of coolants

1.2 传热模型

锂电池自产热由内部反应热、极化内阻热、欧姆内阻热、副反应热4 部分组成。目标电池生热主要为欧姆内阻热,所以欧姆内阻热近似简化为总生热量。设计工况为电池在27℃下从100%SOC以2C 倍率放电。仿真模型主要基于ANSYS Fluent 16.0 进行构建。

结合相关传热公式[12-14],仿真边界条件如下:初始及环境温度300 K。冷却液入口端为流速入口条件,温度与环境温度一致。出口端为压力出口条件,回流压力为0 kPa。除表征电池发热量的两侧面外,其余各表面设定为绝热壁面,即热通量为0。

1.3 正交试验设计

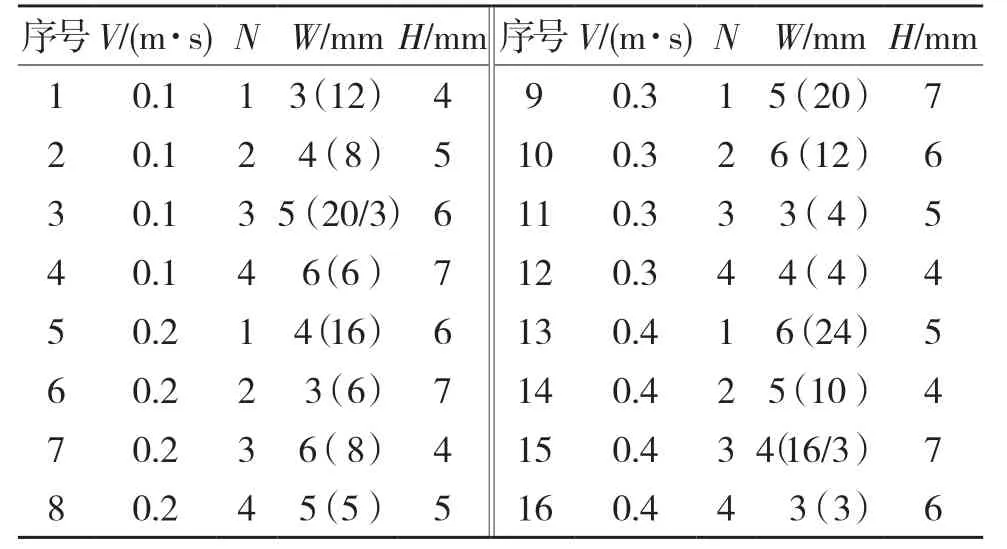

本文对冷却液流速V、流道数N、流道宽度W、流道高度H 这4 个参数进行不同组合试验仿真,并以最高温度、最大温度差及压力损失为指标进行评价。考虑到成本和计算效率,采用了正交试验设计[15]。目前各领域许多学者基于该方法进行相关研究[16-18],并在实践中应用广泛,取得了理想效果。

本文选择了各水平在合理跨度内的4 因素构成了L16(44)正交表。基于该表特点,均匀地对各因素水平进行测试,从而考察各因子对指标的影响以及因子间的相互作用,并寻找出最优的水平组合。对于评价指标,则是选取了最大温度、最大温度差、压力损失以表征散热和水力性能。最大温度和最大温度差为达到稳态时电池表面的最高温度和极差,而压力损失则为该时刻冷板进出口压力差。

在优化设计中,流道宽度与流道数存在多种组合。为了能够孤立地研究流道数目对冷却性能的影响,即在另外3 因素确定不变的基础上,改变流道数并不影响冷却液流量。不同于常见流道宽度研究,此处定义了实际流道宽度Wactual,由式(1)表示。

式中:W——正交试验中的宽度因素;N——流道数因素。

综上,如表3 所示,各列数据对应各因素的不同水平。在流道宽度列中的每一行数据中,位于前面的为流道因素的不同水平(3,4,5,6 mm),位于后面括号中的即为实际流道宽度数据,仿真中也将基于该值对液冷板结构进行改进。

表3 正交试验各组数据Tab.3 Orthogonal test parameters of each group

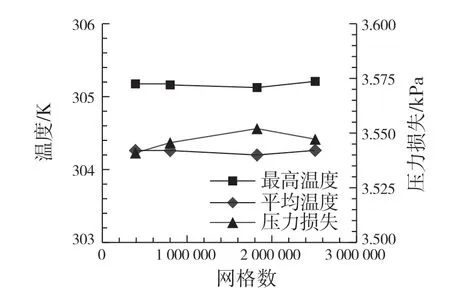

1.4 网格独立性

本文采用ICEM CFD 进行网格划分。图2 所示为网格数分别为390 834,800 497,1 825 989,2 511 931 时的仿真结果。4 组网格仿真获得的最高温度、平均温度和压力损失的标准差分别为0.030 91,0.034 99,0.004 58,波动小于2%。采用的网格设定具有独立性。为了得到更准确的结果和精确的表面温度分布情况,选取单元数为2 511 931 的网格进行仿真。

图2 网格独立性分析Fig.2 Mesh independence analysis

2 正交试验设计与分析

通过正交试验设计方法(如表3 所示)可知,共有16 组冷板需进行仿真比较。对比仿真结果中的最大温度、最大温度差及压力损失等数据发现:在最大温度方面,编号16 设计能够使电池最大温度最低;而在最大温度差方面,案例14 取得了最小温差;另外编号3 液冷板的压力损失最小。

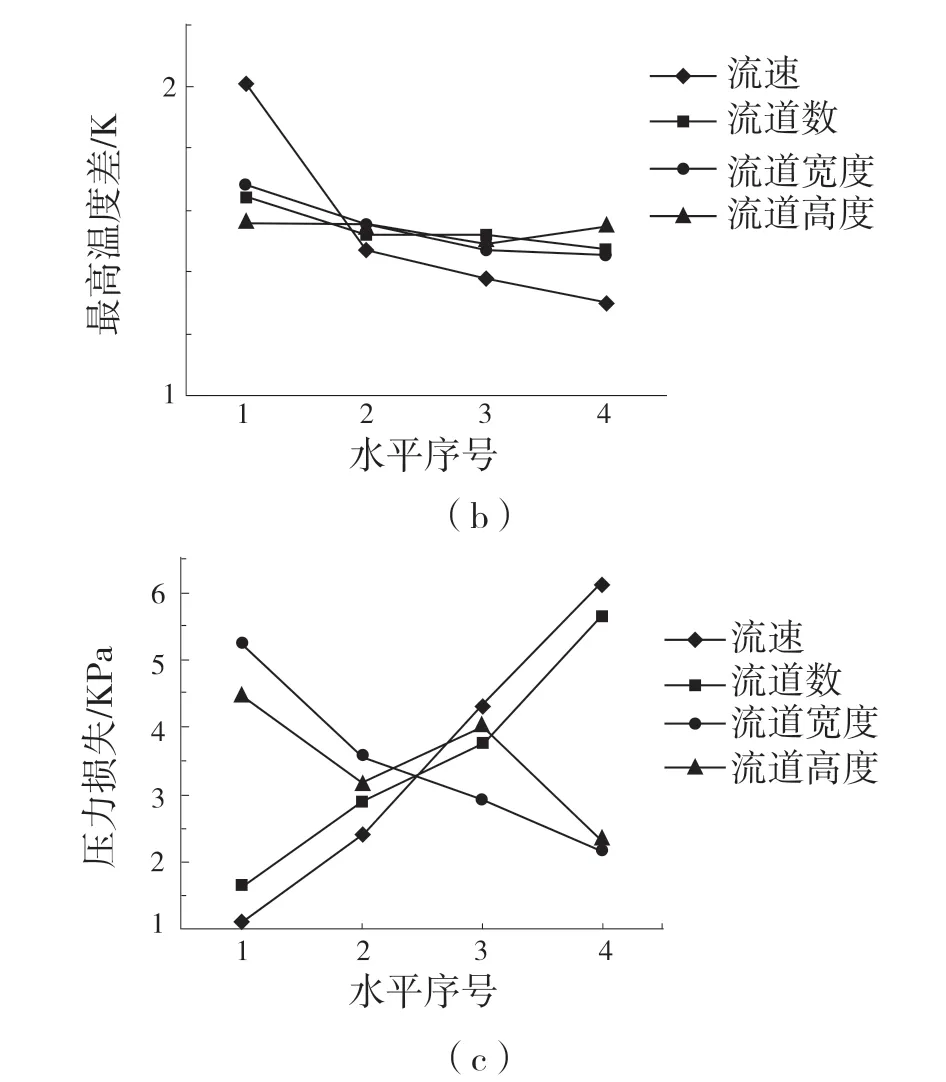

此外,对于各指标均值和均值极差进行分析可以得到因素对于相应指标的影响程度。图3 所示为不同因素下各指标均值极差,Rx(x=a,b,c)依次对应3 个指标。图3 中,流道数N 的最高温度Tmax均值极差Ra最大,表明流道数N 对于电池最高温度影响最大,即N 为Tmax主要因素。同理,流速V则是最大温度差Tdifference与压力损失Ploss的主要影响因素。根据分析结果可知,改变流道数能够提升冷板对于最高温度的控制,另外改变流速也可实现对于最大温度差Tdifference与压力损失Ploss的控制。

图3 各因素对于最高温度的影响的极差分析Fig.3 Influence of factors on the maximum temperature from range analysis

图4 所示为各指标随因素水平变化的波动情况。图中横坐标水平序号为个水平序号根据值的大小依次排序编号。如图所示,最高温度随冷却液流速、流道数、流道宽度水平升高而单调降低。其中关于流道数与流速的斜率较大,且逐渐减小。而关于流道宽度的折线总体斜率较小。最高温度在流道宽度的影响下,波动小于0.5 K,差异较小。结合上文分析结果,由此也能够佐证:对于最高温度指标,流道数与流速为主要因素,其他因素影响较小。而流速增大会引起压力损失的迅速增加,增加流道宽度则能改善这一情况。

图4 各因素对于最高温度、最大温差、压力损失的影响Fig.4 Influence of factors on the maximum temperature,maximum temperature difference,pressure loss

值得注意的是,各因素温差数据都小于2 K,表现出良好的均匀性。原因来自于良好的管道布置方案和冷却液物性。在综合各因素对各指标的影响时,可将温差指标置于较后次序考虑。而在压力损失方面又存在因素的交互抵消作用。所以,在优化设计中,选取各因素水平时的指标参照顺序为最高温度→压力损失→最大温度差。

综合分析各因素水平对3 个指标的影响,最后采纳的优化水平组合为V=0.3 m/s,N=4,W=6 mm,H=5 mm,并命名为optimum。图5 为优化结构optimum 及其余16 组结构仿真获得的最高温度、最大温度差、压力损失等指标的数据对比。在所有结构中,在最高温度与最大温度差方面,优化结构都排在第2 位,且与最优结果差距较小。在优化结构optimum 的散热工作下,电池表面最高温度和温差都在电池的适宜工作范围内。另外,虽然优化结构在压力损失方面处于中位,但数值小于5 kPa,亦处于合理范围。综上,经过指标对比,优化结构optimum 在各方面都有一定优势,能够使电池的最高温度保持在合理范围内且温度梯度较小,同时在压降方面亦可满足当前工程领域的实际应用要求。所以,本次利用正交试验设计方法对液冷板进行优化设计的效果较为理想,但当前设置只考虑了环境温度为300 K 时的工作性能,其他极端工况则需要在之后的工作中进一步探究。

图5 各编号液冷板性能指标比较Fig.5 Comparison of performance indexes of each case

3 交替流向布置方案研究

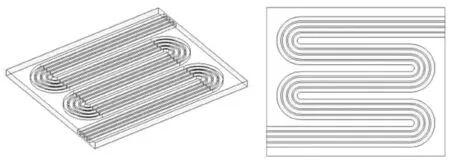

基于正交试验设计,获得冷板优化结构如图6所示。基于此结构研究流向对冷却性能的影响,探索交替流向布置方案的实际应用可能。

图6 液冷板机械结构示意图Fig.6 Internal structure of liquid cooling plate

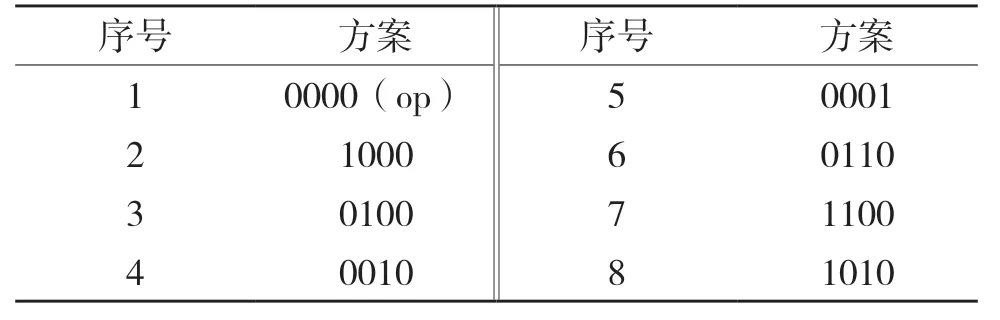

采用上文结果中的optimum 方案,如图6 所示。若将管道按照排布顺序依次命名为A、B、C、D,则A 与D(B 与C)中心对称,且长度与形状都相同。基于此特点,可对工作进行精简。根据上述命名方法,将初始状态冷却液从图6 左侧流入、右侧流出定义为0,将调转进出口的逆向流定义为1。如此则原始状态为0000,而A 管逆流为1000,B 管逆流为0100,AB 管同时逆流为1100......以此类推,共有16 种交替流向方案需要进行测试。但考虑到结构的特殊性,部分方案实质相同,所以只需额外进行7 次试验即可覆盖所有方案,如表4 所示。

表4 交替流向方案命名规则Tab.4 Naming scheme of each case

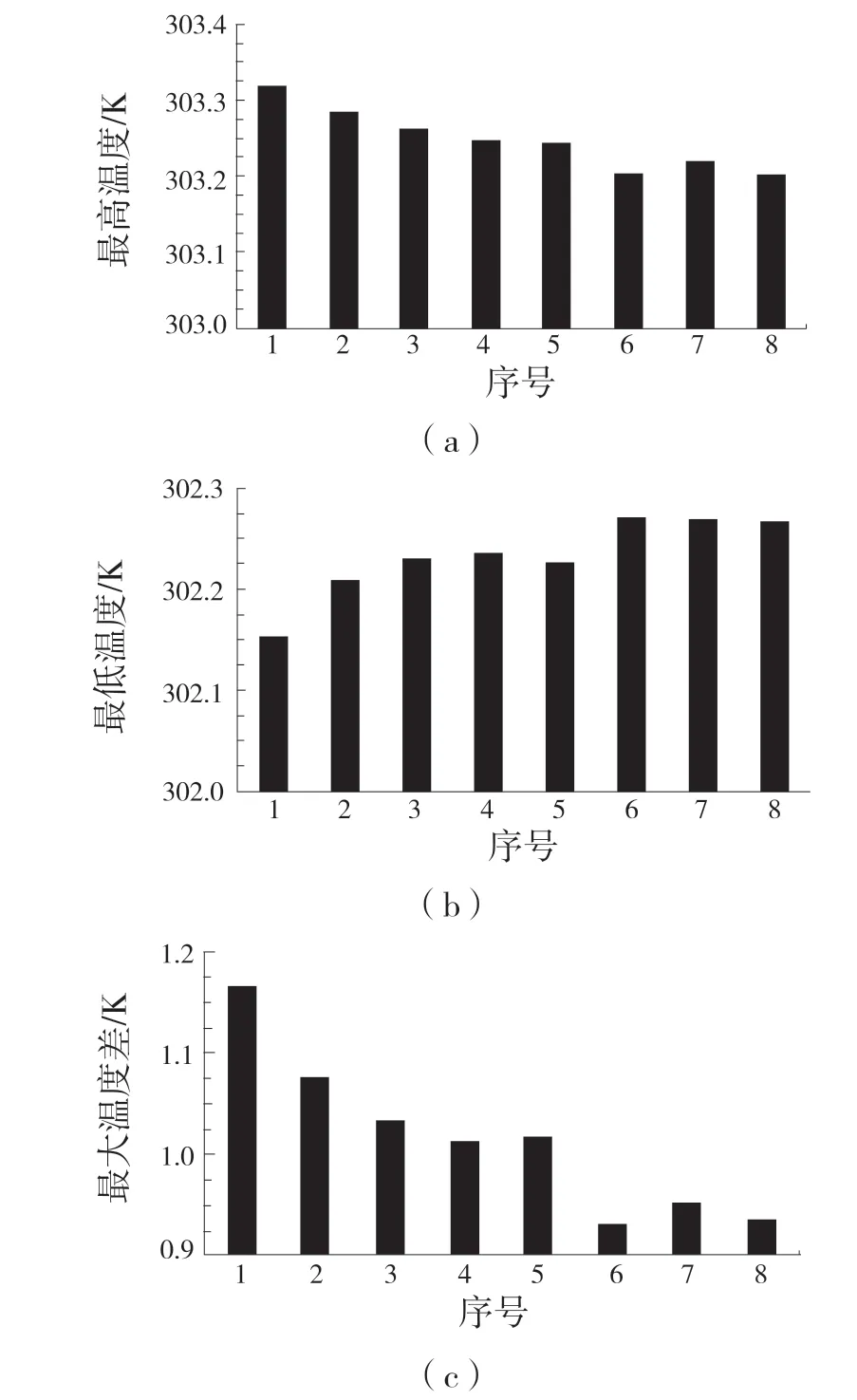

对7 组交替方案进行仿真,获得结果如图7 所示。由图7 中各方案对比发现:入口流速一定时,采用交替流向方案能一定程度上改善电池的温度均匀性,但极端温度变化较小。原因有以下几点:(1)交替方案本质是在通过改变部分管道流向,改善由进出口设置所导致的电池温度不均匀性。而流速一定时,单位时间参与换热的冷却液量并未改变。考虑到冷却液物性,交替方案无法提升绝对散热能力,所以对极端温度改善效果有限。(2)上文优化结构采用了4 条管道,提升了有效散热面积,改善了边缘区域的散热条件,原本就具备较好的冷却性能。采用交替方案对极端温度的改善数量级较低,但对温差改善相对明显。(3)虽然液冷板原本在结构上就能使电池温差在理想区间内,但对比仍能发现最优案例(0110)较初始案例温度均匀性上升了约20%。

结合图7 数据和图8 温度分布情况发现:采用双管逆流的交替方案能够提升电池表面温度均匀性,效果较优。但由于电池生热量有限,冷板在优化设计后已经能够使得电池处于合理的工作温度区间内且温度梯度表现良好。考虑到在夹持式冷板中采用交替布置方案不利于成组,本次优化选择保持原始流向而不采用交替方案。但是,对于交替方案的探究试验,探索了一种液冷板优化的方向。对于更大的电池,交替流向方案是一种能够改善单体均匀性的方案,可为诸如刀片电池的长条形电池提供较好的电池热管理,保障电池安全工作。

图7 各编号方案评价指标对比Fig.7 Evaluation index comparison of each case

图8 交替流向布置方案表面温度云图比较Fig.8 Surface temperature contours of alternating flow layout schemes

4 结语

本文以某款畅销纯电动车上所搭载的软包锂离子电池为对象,进行了液冷板的设计和参数优化,研究了不同参数对于冷却性能的影响。

(1)设计并建立了液冷板几何模型,研究了锂离子电池工作时的发热原理并对传热过程进行分析,完成初始液冷板结构设计和仿真的前期工作。

(2)利用正交试验设计对冷板进行设计优化。以最高温度、最大温度差以及压力损失为评价指标,选取了冷却液流速V,流道数N,流道宽度W,流道高度H 因素以及4 种不同水平,构成了L16(44)正交表。利用ANSYS Fluent 16.0 进行仿真,综合分析了各因素对于指标的影响程度,确定最优参数组合为V=0.3 m/s,N=4,W=6 mm,H=5 mm。通过对比,优化设计在散热性能及压降方面表现良好,能够使得电池处于合理温度且梯度适宜,优化设计完成。但是,冷板在其他极端环境温度下的工作性能和表现仍需要进一步探究。

(3)基于优化设计结构对交替流向布置方案开展了研究,探究了流向对于散热性能的影响。仿真试验分析发现,交替流向布置能够一定程度提升电池温度均匀性。经前期优化设计,电池已具备了可靠工作的条件,所以在本次设计中不采用交替流向布置方案。但该方案未来可应用于发热量更大、对温度均匀性要求更高的新型电池。