热电厂CO2捕集与利用技术进展

2022-12-01王成满

王成满,赵 耀

(中国石油化工股份有限公司天津分公司,天津 300271)

近年来,全球范围内极端天气频发,是人类面临的全球性问题,背后的“推手”被广泛认为是大气CO2含量增加,全球气候变暖。在工业革命开始的时候全球大气中CO2含量大约为278 ppm,目前已增至400~500 ppm,几乎翻了一倍。全球各个国家和地区正积极以各种方式推动温室气体减排行动。我国于2020年9月在联合国大会上向世界宣布,中国截至2030年实现碳达峰、截至2060年实现碳中和的目标。为达成这一目标,碳捕集、利用与封存(Carbon Capture,Utilization and Storage,CCUS)已在全国科研院所、能源企业和政府机关等范围内提上议事日程。中国石化积极响应国家战略,已经明确在2025年实现CO2排放强度降低50%,建成百万吨级的CCUS示范项目,开发多种多样的碳中和模式,争取在国家碳达峰目标前实现CO2达峰,在2050年实现碳中和。我国能源发展规划部门的研究结果表明,在未来相当长时期内,煤炭依然是我国的主体能源[1]。燃煤电厂的锅炉烟气是CO2长期、稳定、集中的来源,因而减缓温室效应的最直接有效的手段即时从电厂烟道气中捕集CO2。本文综述了适用于燃煤电厂的CO2捕集与利用技术的最新进展。

1 CO2捕集技术

根据CO2的捕集特点,可将其分为燃烧前捕集、富氧燃烧和燃烧后捕集。其中燃烧前捕集主要运用于IGCC中,该工艺将煤气化成煤气,再经过水煤气变换后产生CO2和氢气,将CO2进行捕集,而剩余的氢气作为燃料使用。燃烧后捕集工艺是对脱硫除尘之后的低温烟气(30~50 ℃)采用化学吸收法、物理吸收法、物理吸附法和气体膜吸收法等进行吸收捕集。燃烧后CO2捕集技术可适用于任何一种火力发电厂。然后普通烟气的压力小,体积大,CO2浓度低,而且含有大量氮气,该捕集系统庞大,能耗较高。

1.1 化学吸收法

化学吸收法是依靠CO2(显酸性)和吸收剂之间的化学反应作用,通过高效CO2吸收剂将CO2从气源中分离并回收的方法。常用的化学吸收剂有单乙醇氨(MEA)、二乙醇氨(DEA)和甲基二乙醇氨(MDEA)等。化学吸收法是目前最为成熟的CO2排放控制技术,最有希望实现大规模商业化推广应用,其基本流程是气液逆流接触并吸收的过程,吸收剂在低温条件下(20~40 ℃)吸收CO2、高温条件下(100~130 ℃)解吸出CO2。工业上常用的吸收剂以醇胺类化合物为主,包括单乙醇胺(MEA)、二乙醇胺(DEA)、N-甲基二乙醇胺(MDEA)、叔丁胺基乙氧基乙醇等。然而,燃煤电厂烟道气流量极大(通常>30万Nm3/h),压力较低(一般比常压略高),CO2浓度较低(一般在10mol%~18mol%)。传统的有机醇胺类化学在解吸过程会消耗大量低品位蒸汽,导致降低汽轮机出力,进而导致电厂发电效率下降10%以上。燃烧后烟气中CO2分压通常<0.15个大气压,因此需要与CO2结合力较强的化学吸收剂分离捕集CO2,如何选取在吸收速率、再生能耗、吸收剂损失等方面都表现良好的吸收剂成为当前化学吸收法研究的关键[2]。

1.2 物理吸收法

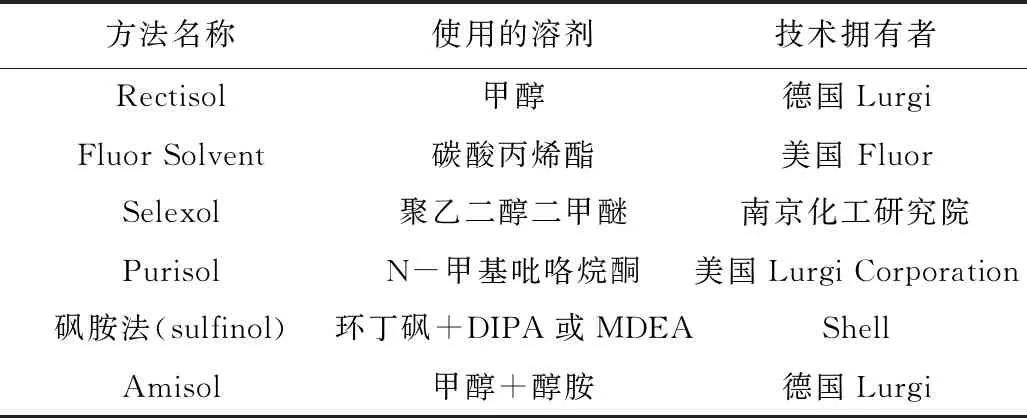

物理吸收法的碳捕集工艺一般以水、甲醇、碳酸丙稀脂、聚乙二醇二甲醚等作为吸收剂,利用CO2在这些溶液中的溶解度随压力而改变实现碳捕集的目标,即高压溶解,低压解吸。传统的物理吸收工艺有加压水洗法,低温甲醇洗(Rectisol),Selexol法(聚乙二醇二甲醚),碳酸丙烯酯法等[3]。

表1 常见的CO2物理吸收法

根据亨利定律,CO2物理吸收过程采用高压、低温工艺,降低物理解吸采用减压、加热工艺,该方法可大幅度降低降低蒸汽能耗。物理吸收法的关键是选用的物理吸收剂必须对CO2的选择性好、溶解度大、性能稳定、无腐蚀形。物理吸收法一般用于CO2分压超过0.35 MPa,C3烃含量较低的天然气的净化工艺。鉴于物理吸收法需要高压条件,限制了物理吸收法在CO2捕集方面的利用领域,因此,研究人员往往在实验中将化学吸收和物理吸收两种方法结合起来[4]。

1.3 物理吸附法

物理吸附法主要利用吸附剂分子与CO2分子之间的van der waals力,一般选择对CO2具有选择性吸附的吸附剂在高压下吸附CO2,然后再通过改变压力或温度的方式,将捕集的CO2释放出来,从而达到分离富集CO2的目的。其中变压吸附法利用吸附剂对混合气中不同气体的吸附容量随压力的不同而有差异的特性。一般在选择性吸附的条件下,通过加压吸附混合烟气中的CO2,通过减压解吸出CO2再生吸附剂。物理吸附法运行成本相对较高,因此为了降低吸附分离法的操作费用,需要选择具备良好选择性吸附性、变压再生性和较短再生时间的吸附剂,其中吸附剂的再生性能决定了产品CO2的纯度,并显著影响吸附剂对CO2的吸附能力;吸附剂的再生时间决定吸附剂用量和操作可行性。采用合适的再生方法对吸附分离法的工业化应用起着举足轻重的作用,传统的解吸方法有降压、冲洗、升温、置换等。

变压吸附法已经在我国工业化的气体分离工作中得到了较大的推广,常见的吸附剂有分子筛、沸石、活性炭、氧化铝等,目前亟待开发高性能无污染的吸附材料[5-6]。

1.4 气体膜吸收法

有机高分子膜在过滤烟气过程中,由于不同种类的气体分子在膜中具有不同的扩散系数和溶解度,综合的结果就是膜相对不同的气体分子有不同的渗透率。在膜两侧的压差推动下,渗透速率相对较快的气体在膜的渗透侧被富集;渗透速率相对较慢的气体在膜的滞留侧被富集,达到分离混合气体的目的。作为分离酸性气体的重要技术,CO2气体分离膜装置可用于处理油田产生的气体和烟道气体,脱除和富集CO2[7]。

气体膜吸收法因其较高的装填密度、较大的气液接触面积,较快的传质速率和较大的操作弹性,较小的设备占地面积,具有良好的发展前景,被誉为最具优势的烟气脱碳工艺技术。其中气体膜吸收法耦合膜分离和化学吸收双重优点,可显著提升CO2的捕集效率,降低CO2捕集的能耗10%~30%以上,实现含CO2工业气体的低能耗脱碳。开发脱碳效率高,再生能耗低,性能稳定的脱碳吸收剂及CO2选择性透过膜是实现该技术工业化的关键。

2 CO2的利用技术

二氧化碳是空气中常见的化合物(占大气总体积的0.04%左右),是一种可再生的碳源,无毒且廉价易得,常温常压下是一种无色、无味、无臭,水溶液显酸性的气体。CO2的熔点为-78.5 ℃,沸点为-56.6 ℃(527 kPa),化学性质不活泼,非极性,热稳定性高,属于酸性氧化物。

2.1 物理利用

CO2在常温下加压可液化或固化,使用方便,安全无毒,可用于灭火、金属焊接、饮料充气、保鲜贮藏、人工降雨等方面。然而燃煤电厂捕集产生的CO2气体量非常巨大,与之相比,传统的工业对CO2需求量是非常少的,因此需要开发其他的CO2转化方法对捕集的CO2进行消化吸收。

2.2 CO2封存技术

CO2封存技术是对捕集得到的CO2进行封存以阻止这些CO2重返大气或者减缓重返大气的速率。目前主要的CO2封存技术有海洋存储、地质存储、化学固定等,其中CO2地质封存技术是寻找地下深处具有良好封闭条件的地层,用于存储高浓度的CO2达到永久封存CO2的目的。与地质封存关联的另一种处理方式是驱油技术,该技术把高浓度的CO2注入到油田中,可降低原油的黏度,提高油层压力和流动性,达到驱离岩缝中的石油的同时,也将CO2贮存地层内,因此被认为是一种增加天然气开采量和石油产率的有效手段。然而CO2地质封存的地层深度一般超过1000 m,CO2会同地下水和岩石发生化学反应,增加地层的孔隙压力,破坏地层原始应力,打破地层温度、压力平衡,可能会带来长期的难以估量的地质影响。更重要的是将富集到的CO2永久封存地下是一种纯投入没有经济效益的环保应用,没有产生新的有价值的产品,并且该技术实施过程需要消耗能量,导致新的CO2排放[8]。

2.3 CO2的化学利用

目前能成功将CO2化学转化的工业案例为数不多,每年转化利用大约1.1亿吨CO2,占不到全球排放量的1%。合成尿素是目前工业上最大规模转化利用CO2的方向,生产规模约为9000万吨/年。碳酸二甲酯DMC是近年来国内外普遍关注的环保型绿色化工产品,它以CO2和甲醇为原料,在催化剂条件下合成。该方法目前仍在实验室研究阶段,技术瓶颈在于如何提DMC的产率和选择性[9],一旦得到突破,降为CO2的转化利用提供空前的动力和方向。利用CO2和环氧化合物合成环状碳酸酯是一类较为成熟CO2利用技术,研究者试图开发出更加高效的催化剂以降低工业化成本[10],南京工业大学材料化学工程国家重点实验室在季铵盐类催化剂作用下将CO2和环氧乙烷EO转化为碳酸乙烯酯,反应温度100~120 ℃,反应压力3.0~4.0 MPa,EO的转化率达到97%,目标产物EC的选择性达到93%,另外,超临界CO2与EO加成反应在Schiff铝碱配合物催化作用下,反应速率可以提高一倍。最新报道环氧丙烷PO和超临界CO2合成碳酸丙烯酯PC的收率可达99%。研究人员认为超临界CO2的引入使得催化剂和产物分离更为便捷有效,在反应开始PO溶于超临界CO2形成均相,反应产物环状碳酸酯形成另一个新相而被分离出来。CO2作为原料与环氧化合物发生共聚反应合成的接枝、嵌段、交联等共聚体高分子材料,不仅具有工程塑料的优良特性,而且具有独特的生物分解性和生物体适应性,可广泛用于降解性包装材料、保鲜材料、餐具、一次性医用材料和地膜等,是当今新型功能高分子材料主攻方向之一。

CO2加氢反应是指在催化剂条件下CO2和H2反应生成甲烷、甲醇、烯烃、甲酸或甲醚等,其中CO2加氢制甲醇是目前研究较多的方向。西南化工研究设计院利用铜基催化剂进行CO2加氢直接合成甲醇研究;中科院山西煤化所完成了CO2加氢制甲醇的工业单管实验,并实现了稳定运行;中国科学院大连化学物理研究所催化与新材料研究中心与中石油合作开展的CO2加氢制甲醇完成了中试试验,研究取得阶段性成果;大连化学物理研究所、华东理工大学等开展了CO2加氢制二甲醚、甲酸等技术的研究,目前正在向工业化迈进。然而从CO2减排角度来看,如果加氢反应所需H2来源于化石燃料,那么CO2加氢转化意义不大,因为得到H2的同时,必然会排放 CO2。因此, CO2加氢转化利用的关键还是如何解决氢气的非化石来源问题。

2.4 CO2的生物利用

就全球的碳循环过程来说,通过生物手段固定并转化, 利用CO2是比较符合自然规律,因此,CO2的生物利用受到国内外学者的青睐和关注。近年来,CO2在棚菜气肥、蔬菜(肉类)保鲜、生产可降解塑料等领域贴近民生,应用广泛,CO2可以用来养殖生长周期短的植物或藻类以生产生物燃料,其中利用微藻固定CO2技术最具有开发应用潜力,这主要归功于微藻生物光合作用的能力和速度远高于传统作物。另外,由于微藻可以充分利用生活、生产废水作为氮、磷及其他元素的来源,可以集CO2固定、废水处理、生物燃料合成三种过程于一体,获得更大的经济效益、环境效益和社会效益。

光合作用固碳是自养生物通过光合作用吸收CO2转化为有机物的过程,目前常的采用的高效固碳生物体有微藻、蓝细菌和厌氧光合细菌等,其中微藻对太阳光的单位面积利用率是普通高等植物的10倍以上。光生物反应器是指生物通过光合作用固定CO2的培养装置,其光能利用率最高可达18.0%,远高于一般陆生植物和森林的光能利用效率(仅为0.2%左右)[11]。

3 结 语

在今后的研究中,仍应把开发脱碳效率高,再生能耗低,性能稳定的脱碳吸收剂及配套的CO2吸收、解吸工业应用方法,降低碳捕集的工业化成本,作为主要目标,推动节能减排,实现碳达峰、碳中和的目标。CO2的生物转化利用技术本身无碳排放,能够克服传统工艺能耗高的缺点,同时还能生产有较高附加值的产品,具有良好的发展前景。