某乘用皮卡传动轴NVH性能试验研究

2022-12-01邱政华

邱政华 ,雷 新

(江西五十铃汽车有限公司,江西 南昌 330010)

皮卡,以其既可装载一定货物,同时又可以运载一定数量乘客的优势,兼顾了商用车和乘用车的双重角色,受到广大城乡用户的喜爱与选购。与此同时,随着汽车行业的整车技术不断发展进步,用户对皮卡车型传动系统NVH整车性能的要求越来越高。传统商用皮卡由于动力系统包括传动轴,振动幅度及NVH噪声问题较大,面临着较大挑战。因此,各大皮卡生产厂家都将目光转移到开发出NVH性能优异的乘用型皮卡。传动轴在高速旋转时,由于离心作用将产生剧烈振动,为了得到较高的强度和刚度,传动轴多为空心结构,通过优化传动轴结构、降低NVH噪声等方法,大幅度提升乘用型皮卡的品质与用户驾乘感受,具有重要的社会经济价值[1-10]。本研究基于汽车结构理论,采用LMS等NVH测试设备,搭建了零部件台架试验工作台,进行了某乘用皮卡的NVH性能测试,开展了实车噪声、振动与声振粗糙度(Noise, Vibration and Harshness, NVH)测试分析及传动轴自由模态测试、静强度扭转强度试验、台架模态测试及轰鸣问题优化,并进行了相应的CAE模态分析。试验结果表明,该传动轴避开了怠速共振频率,轰鸣问题得到优化解决,其强度扭转性能满足设计目标。

1 传动轴结构设计与分析

传动轴系统通常由传动轴、花键轴、滑动叉、中间支承和万向节叉等共同组成,如图1所示。目前国内皮卡车型传动轴通常为45号钢材料,结构为两段式,钢制传动轴重量约为20 kg。

图1 传动轴结构示意图

传动系统中传动轴安装在整车上后,其实际回转线由传动轴的对接件接口决定,由于对接口存在误差,故传动轴在整车上工作时的实际回转轴线并非与其自身做动平衡时的理想回转轴线重合。在此情况下,由该对接件接口所承担的传动轴重量即为不平衡质量M,实际回转轴线与理想回转轴线的偏差即为等效不平衡的回转半径R,不平衡质量与不平衡回转半径乘积MR即为等效不平衡量。

2 传动轴性能试验

2.1 传动轴静扭强度试验

静扭强度测试是用于测试传动轴的扭转强度性能的,如图2所示。本研究开展了某乘用型皮卡车型传动轴样件的静扭强度测试,钢制传动轴试验样本量为3件。本次试验过程中,乘用型皮卡传动轴试样安装于静扭强度试验台,逐步加大激励扭矩载荷,直到传动轴样件出现断裂现象,测量对应的扭矩值,获得乘用型皮卡传动轴的扭转强度值。钢制传动轴样件出现屈服现象时对应的扭转强度值分别为2 600 N·m、2 750 N·m和2 732 N·m,满足设计目标要求的扭转强度值需大于2 550 N·m。

图2 乘用型皮卡车型传动轴静扭强度试验及结果

2.2 传动轴自由模态试验

零部件自由模态是零部件本身固有属性,与零部件所表现出来的NVH性能紧密关联。通常零部件首先具有6阶刚体模态,再依次出现各阶振型。本研究对某乘用皮卡车型的传动轴样件进行了自由模态测试试验,试验工装条件如图3所示。在模态试验室,传动轴样件采用悬挂法,吊挂在木制工装上,并用NVH测试锤进行敲击测试,得到如图4的测试结果。

图3 传动轴NVH自由模态测试

从图4的传动轴自由模态测试结果可以判断,其振型为Z向S型频率模态,频率值为46.5 Hz,本研究的皮卡车型怠速转速为750 r/min,对应的频率为26.7 Hz,故传动轴避开了怠速共振频率,满足设计目标要求。

图4 传动轴自由模态测试结果

2.3 传动轴台架状态下的模态试验

台架试验是整车零部件开发过程中快速有效的试验验证方法,具有试验成本低、可多次重复验证等技术优势。本研究搭建了传动轴台架工装试验台,试验样本量为2件传动轴,试验锤击带宽为0~1 024 Hz,试验扭矩和转速都为零,测试设备包括LMS信号采集仪、ICP加速度传感器、锤击力锤,台架工装试验如图5所示。

图5 传动轴台架试验

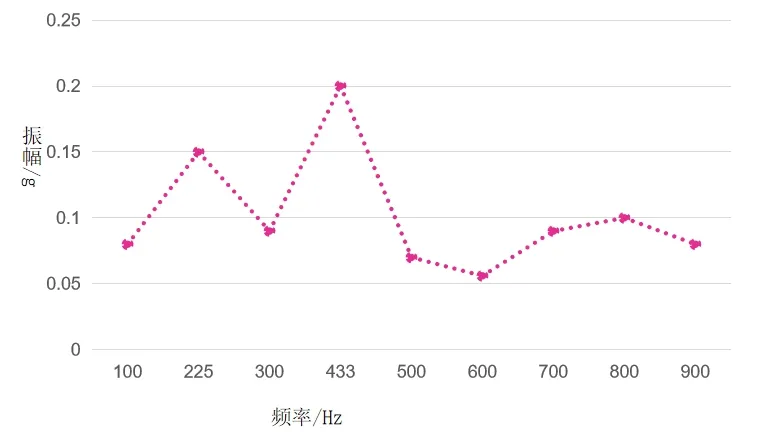

本研究按照上述台架工装试验方法,进行了台架状态下的传动轴模态测试,得到如图6的试验结果,可以得到,一阶弯曲模态为225 Hz,二阶弯曲模态为433 Hz,设计目标要求传动轴台架状态下模态需大于150 Hz,故本研究的传动轴满足设计目标。

图6 传动轴台架模态试验结果

2.4 传动轴轰鸣问题优化

为消除由于传动系统不平衡量激励引起的整车高速振动及轰鸣问题,需要对传动系统各零部件进行不平衡量匹配,通过标识传动系统零件不平衡量的轻重点并对应装配进行矢量抵消,如采用在传动轴法兰上标记不平衡量的轻点,在前后桥法兰上标记复合法兰跳动量的最高点,轻重点匹配抵消以降低传动系统总不平衡量,解决整车振动及轰鸣问题。

复合法兰跳动量用于描述传动轴对接件接口误差,即传动轴在整车上的实际回转轴线与理想回转轴线偏差值,通过在传动轴万向节节心处测量总跳动量来计算复合法兰跳动量。

为解决某乘用皮卡传动轴轰鸣问题,按照传动轴系统动不平衡误差(激励)——后桥俯仰模态——五连杆系统(路径)——车身模态耦合(响应)的技术路线,开展一系列相关的技术分析,得到的优化结果如图7所示,用黄点控制法,控制在45°范围内的最恶劣工况,该乘用型皮卡传动轰鸣问题得到解决。

图7 传动轴轰鸣问题优化测试结果

3 传动轴CAE模态分析

采用HyperWorks软件对某乘用皮卡车型的传动轴进行了建模,网格大小为3 mm,材料为钢制材料,开展CAE模态分析,得到的分析结果如图8所示。其中一阶Z向弯曲模态为479 Hz,二阶Y向弯曲模态为480 Hz,有效避开了发动机怠速频率26.7 Hz,满足设计目标。

图8 铝合金传动轴CAE模态分析结果

4 结论

本研究开展了某乘用皮卡车型的钢制传动轴NVH性能试验,通过测试试验与CAE分析相结合,进行了传动轴的静扭强度测试、自由模态测试、台架状态下的模态测试及轰鸣问题优化,结果显示:

1)该乘用皮卡的钢制传动轴样件出现屈服现象时对应的扭转强度值分别为2 600 N·m、2 750 N·m和2 732 N·m,满足设计目标扭转强度值需大于2 550 N·m的要求。

2)传动轴振型为Z向S型频率模态,频率值为46.5 Hz,本研究的皮卡车型怠速转速为750 r/min,对应的频率为26.7 Hz,故传动轴避开了怠速共振频率,满足设计目标要求。

3)采用黄点控制法,优化了传动轴轰鸣问题。

4)传动轴CAE分析结果是一阶Z向弯曲模态为479 Hz,二阶Y向弯曲模态为480 Hz, 有效避开了发动机怠速频率26.7 Hz,满足设计目标。

综上所述,该乘用皮卡传动轴NVH性能满足了设计目标。