农用采摘机器人柔性关节驱动器的研究

2022-12-01张小雨

张小雨

(长安大学工程机械学院,陕西 西安 710064)

1 研究背景

采摘机器人的经典驱动系统被设计为刚性的[1],以实现高位置精度和可重复性。然而,僵硬的机器关节在与人类一同工作时是危险的。现代机器人研究的一个当前主题是构建柔顺、轻重量的关节,目的是提高安全性,尤其是人机交互时。柔顺驱动技术是目前机器人行业亟需解决的一个难题,整体柔顺性能不足,自调整和防碰撞能力较差,在使用过程中易对机器人本身以及周围环境造成二次伤害。而目前对机器的柔顺控制大多采用六维力传感器作为反馈单元[2],但是由于六维力传感器价格昂贵,并没有得到广泛的应用。串联弹性驱动器是一种能够实现柔性输出的驱动单元,具有仿真弹性的力输出装置,通过在驱动和执行模块之间添加弹性元件,来使驱动和负载之间具有柔性缓冲[3-4]。

2 串联弹性驱动器模型

2.1 模型研究现状

目前出现的串联弹性驱动器根据所用弹性体的不同,大致可以分为两类,分别采用压簧[5-6]、扭转弹簧[7]作为弹性体。

2.1.1 采用若干组压簧与轮辐轮芯及固定块的结构

对于采用压簧的串联弹性驱动器的弹性单元,这种驱动器的组成包括伺服电机、电机输出法兰、谐波减速器、弹性单元;电机产生的驱动力矩通过谐波减速器将动力传递至弹性单元,然后经过弹性单元中压簧的作用再将动力传至负载。

该串联弹性驱动器将分体旋转编码器的码盘固定在轮芯上,解码器随轮辐运动,通过计算轮辐相对于轮芯转动的角度从而计算输出力矩。相对运动在该结构的具体产生方式为:电机产生的力矩通过法兰盘传递给谐波减速器,然后谐波减速器带动外轮旋转,外轮内有三个间隔120°的固定块随外轮旋转,随即带动压簧压缩将动力传递给轮辐,轮辐与轮芯之间安装有深沟球轴承与推力轴承,从而产生轮辐与轮芯的相对运动。

2.1.2 采用扭转弹簧的串联弹性驱动器

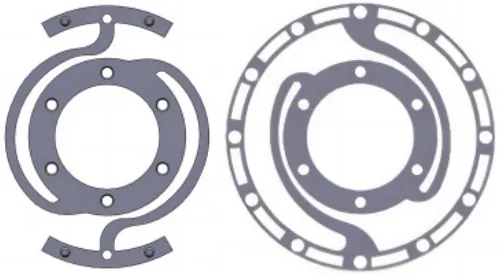

如图1所示,美国航天局研究的“瓦尔基里”机器人采用了这种结构的串联弹性驱动器。这种结构包括直流无刷电机、谐波减速器、扭矩弹簧、编码器及新的输出结构。扭转弹簧为定制加工零件,同样利用弹簧刚度乘以转动角度之差即可得到电机输出的扭矩。

图1 扭转弹簧的串联弹性驱动器

2.2 扭矩弹簧设计

由于电机已经选型,选择扭转弹簧的形式来设计串联弹性驱动器。对于整个串联弹性驱动器,关键部分在于定制的扭矩弹簧,初步设定弹簧模型如图2所示,考虑外圈变形时可能会发生其他方向的形变,故考虑外圈增添为一圈整圆。

图2 弹簧结构设计

对于两种弹簧模型进行有限元分析:在弹簧外圈施加扭矩;扭矩从0变化至8 N·m,取样间隔为0.5 N·m,可以得到各扭矩的变形角度,如图3所示。

图3 扭转弹性刚度标定

仿真后发现对于无外圈弹簧在目前结构下采用铝合金时的弹性刚度可达到 1.764 4 °/(N·m),对于有外圈弹簧在目前的结构下采用铝合金可达到2.266 8 °/(N·m)的弹性刚度。综合考虑选择含外圈弹簧作为弹性体。

2.3 模型设计

串联弹性驱动器结构设计如图4所示,该设计包括以下几个部分:1.电机封盖;2.外壳;3.轴承;4.最终输出端;5.编码器;6.中间传动件;7.扭矩弹簧。

图4 串联弹性驱动器结构设计

结合图4可以看出整体连接关系:电机转动通过连接螺栓带动扭矩弹簧,扭矩弹簧通过外圈孔与中间传动件的外圈销把运动传递到中间传动件,中间传动件通过螺栓把运动传递给最终输出端。

3 控制模型

3.1 研究现状

对于原有的电机模型已有不含力矩闭环的数学模型[8],如图5所示。

图5 位置环电机模型

其中:Kp,Kd,Ki为PID控制器参数;Km为扭矩常数,单位为N·m/A;N为减速比;L为电感,单位为H;R为电阻,单位为Ω;J为转动惯量,单位为kg·m2;Ke为转速常数,单位为V/rad。

对于位置环电机模型,根据期望位置与实际位置差,通过PD控制器计算得到期望力矩大小,经过电负载与物理负载后得到电机转动角速度[9],角速度乘以减速比输出实际驱动器角速度,微分后得到实际输出位置信息。

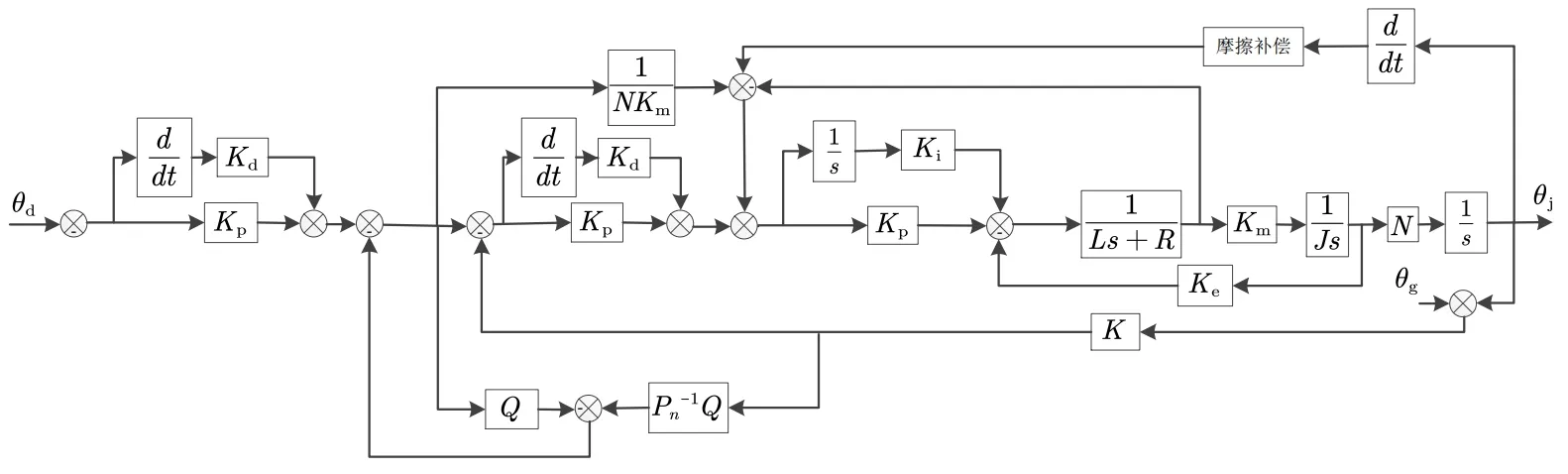

在ANYmal机器人的扭矩控制上采用了更加完善的扭矩控制器[10],如图6所示。

从图6可以看出ANYmal机器人的扭矩控制器同样包括 PID控制器,前馈项和反馈摩擦补偿;此控制模型考虑动静摩擦的补偿。在美国航天局研发的“瓦尔基里”机器人中控制模型增添了对于力矩的观察,增强了抗干扰能力,如图7所示。

图6 ANYmal机器人电机控制模型

图7 “瓦尔基里”机器人控制模型

“瓦尔基里”机器人控制模型中Q为二阶巴特沃斯低通滤波器;Pn为整个模型力矩控制部分传递函数。与前两款控制模型相比,该控制模型增添了干扰观察器(DOB)来抑制与该标称锁定输出模型的偏差,并保持转矩跟踪精度。

3.2 控制模型设计

比较三种控制模型可以发现其共同之处在于均是通过比较转角之差进行扭矩的计算,同时在控制模型中增添补偿和干扰抑制;因此可根据对图8的控制模型修改完善得到此串联弹性驱动器的控制模型,其中:θd为所需输出角度;θj为减速器端输出角度;θg为弹性输出端输出角度;图中1/NKm作为前馈项,作用是为了将执行器的期望转矩按比例缩放为近似的执行器输出转矩。低通滤波器Q的传递函数与频率相关,利用Pn-1调整频率直到干扰被抑制。本模型还考虑了动静摩擦的影响进行摩擦补偿。

图8 串联弹性驱动器控制模型

4 结论

本文根据目前已有串联弹性驱动器模型分析了不同弹性体作为弹性单元时驱动器的优缺点并设计了一款扭转弹簧作为弹性体的串联弹性驱动器,仿真分析了弹簧的刚度,设计了驱动器整体模型及连接传动情况。对该模型的控制框架进行分析,首先构建了无弹性单元的电机模型,结合目前已有控制模型进行修改,得到该串联弹性驱动器的控制模型,综合考虑设计前馈环节、摩擦补偿及干扰观测器使整体模型控制拥有更加快速准确的控制能力,在采摘机器人的应用场景下能够有很好的应用。