基于PLC的角度自动调整装置设计∗

2022-12-01路耀昌宋建华

张 涛 路耀昌 宋建华

(海军航空大学青岛校区 青岛 266041)

1 引言

某装备的主要功能是通过灯箱中光源发出的光束为飞机提供一定角度的光信号,光束的角度由灯箱的偏转角度决定,最初设计时只考虑保障单一型号的飞机,灯箱角度通过手动方式进行调整,在保障前将灯箱固定到相应的角度即可,在保障过程中无需再调整灯箱角度。随着保障任务的多样性和复杂性不断提高,目前该装备需在一个任务周期内保障多种型号的飞机,而不同型号的飞机对应不同的灯箱偏转角度。手动方式调整灯箱偏转角度,需要耗费大量的人力,且准备时间过长,保障效率低下,已经不能满足当前作战的需求。因此,开展角度自动调整装置的设计。

2 系统总体设计

2.1 控制对象分析

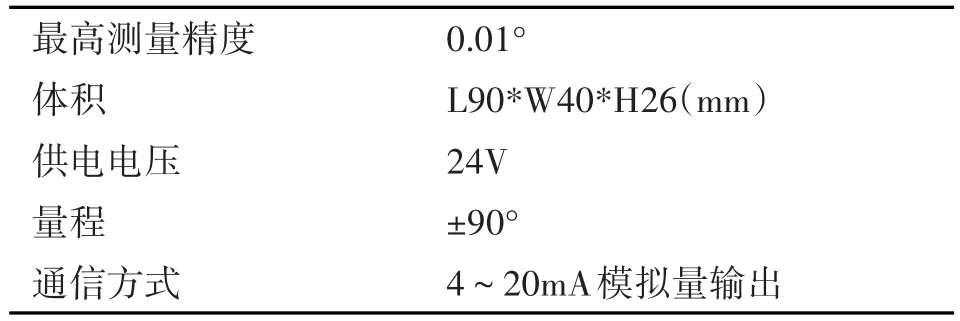

本装置的研究对象是实验室中的某原理样机,具体如图1所示,控制对象具体为图1中竖直方向的灯箱支架,灯箱支架可绕其转轴进行前后摆动。所谓的角度自动调整就是要对灯箱支架前后摆动的角度进行自动控制,控制过程中假定灯箱支架在左右方向没有任何偏转。灯箱支架的重量约为20kg,前后摆动的角度由机械挡块限制在-12°~+12°之间。

图1 某原理样机

2.2 功能需求分析

根据装备当前的保障需求,结合原理样机的实际情况,设计的角度自动调整装置应满足以下具体要求:

1)设定角可调:为在同一任务周期内保障不同型号的飞机,灯箱支架偏转角度可在其极限偏转角度范围-12°~+12°之间任意设定,设定角度方法要求方便快捷;

2)可自动到位:为节省人力,采用自动调整方式来代替原有的手动调整方式,按下按钮可使灯箱支架自动到达设定角度;

3)位置精度高:根据装备灯箱偏转角度技术指标的要求,灯箱支架实际位置与设定角度的偏差小于等于0.05°;

4)调整时间短:在保证位置精度的前提下,尽可能缩短调整时间,提高保障效率,调整时间要求不超过2min;

5)可到位自锁:灯箱支架实际角度与设定角度偏差满足精度要求,且能持续2s以上时间,应立即停止运动,并且能够锁定当前位置保持不变,避免灯箱支架因自身重力作用发生位置偏移;

6)可快速复位:当保障任务完成后,不论灯箱支架所处位置如何,按下按钮后灯箱支架可快速复位,使灯箱支架在20s内回到初始竖直方向;

7)可监测运动过程:为实现对灯箱支架运动全过程的掌握,要求能够实时显示灯箱支架当前的角度信息;

8)可手动停止:在灯箱支架运动过程中,可通过按钮随时使灯箱支架立即停止运动;

9)避免大幅震荡:灯箱支架运动过程应平缓,防止出现大幅震荡对灯箱支架造成损坏;

10)装置结构简单,安装方便,安装时尽量不破坏现有原理样机;

11)装置工作可靠性高。

2.3 总体设计方案

基于上述功能指标,角度自动调整装置选用PLC作为控制核心,并通过PLC的HMI设计软件界面,通过软件界面上的对话框和按钮来实现相应的控制功能。选用电动机作为灯箱支架的驱动元件,通过PLC控制电机带动灯箱支架运动,使灯箱支架产生偏转角度,同时利用角度测量元件实时测量灯箱的角度信息,反馈至PLC系统,从而构成一个闭环控制系统,控制过程如图2所示。

图2 角度自动调整装置控制框图

3 硬件设计

硬件设计主要从PLC控制器、电动机和角度测量元件的选型进行论证,并介绍整个装置各组件之间的连接关系。

3.1 PLC控制器选型

PLC是针对工业控制设计的微控制器,具有可靠性高、抗干扰能力强、编程简单易学、安装简单、维修方便、体积小、重量轻、丰富的I/O接口、扩展能力强等特点。这些优点使得PLC在自动化生产制造等工业领域中得到了大量的应用[1~3]。

本装置选用西门子2013年推出的S7-1500系列PLC,无论是小型设备还是对速度和准确性要求较高的复杂设备装置,SIMATIC S7-1500控制器都一一适应。考虑到本装置输入输出点数较少,利用紧凑型CPU自身集成的输入输出模块即可满足要求,最终选用1511C-1 PN紧凑型CPU,具体性能指标如表1所示。

表1 CPU 1511C-1 PN性能指标

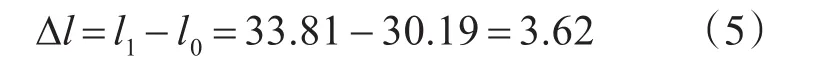

3.2 角度测量元件选型

目前市面上常见的角度测量元件有角编码器和倾角传感器两种。角编码器是将角位移或直线位移转化为电信号的设备,其测量精度高,但是价格高,同时一般直接安装在旋转轴上,对安装要求较高,如果采用角编码器作为灯箱支架的角度测量元件,安装角编码器就要对原理样机的结构进行破坏,与安装方便的功能要求不相符;倾角传感器是运用惯性原理进行测量角度的一种传感器,又称为倾斜仪或水平仪,经常用于系统的水平角度变化测量,倾角传感器使用简单、体积小、功耗低、安装方便、经济实惠,缺点是精度较角编码器略低。综合考虑测量精度和安装条件,本装置选用精度较高的倾角传感器作为角度测量元件。对倾角传感器相关的技术指标要求如下。

1)测量精度

倾角传感器的精度指标应该满足装置功能指标的位置精度要求,即测量精度应小于等于0.05°。

2)测量范围

灯箱前后摆动角度由机械挡块限制为-12°~+12°,所以倾角传感器的测量范围应大于等于-12°~+12°。

3)通信方式

倾角传感器测量的角度值由PLC直接读取,需要选择与PLC相匹配的倾角传感器通信方式。CPU1511C-1 PN模块没有自带PROFIBUS接口,如果用RS485或者RS232串口通信方式,需要外接专门的PLC通信模块,在经济上不是最优选择。可以考虑利用PLC的模拟量输入模块采集倾角传感器的读数,因此,倾角传感器的通信方式要与模拟量输入模块相匹配,为4mA~20mA电流通信方式,4mA和20mA电流分别对应测量范围角度的上限和下限,并且电流大小与角度成线性关系,可以根据测得的电流值转化为实际角度值。

4)供电电压

倾角传感器的供电电压选择PLC相同的电压DC24V,这样在硬件连接时就不需要额外外接电源,较为方便,同时还可以实现倾角传感器与PLC的共地连接,降低干扰影响。

综合上述指标要求,本装置最终选用北微传感生产的BWM428电流输出双轴倾角传感器,技术指标具体如表2所示。

表2 BWM428倾角传感器技术指标

3.3 电动机选型

根据装置安装方便、尽量不破坏原理样机且到位自锁的功能要求,选用电动推杆作为灯箱支架的驱动元件,通过推杆把电机的圆周运动转化为直线运动,进而推动灯箱支架偏离竖直方向前后摆动。对电动推杆的技术要求如下。

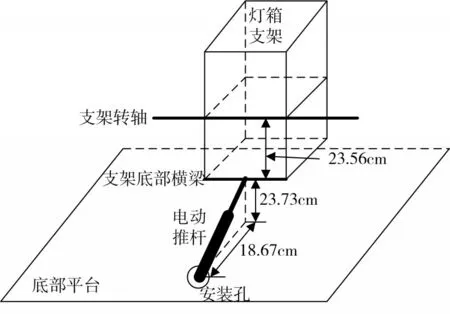

1)行程选择

电动推杆拟安装位置及相关尺寸具体如图3所示,其底端固定在原理样机底部平台后部的安装孔内,顶端固定在灯箱支架后面底部横梁的中间部位,其中灯箱支架转轴距离支架底部横梁中心的垂直距离为r=23.56cm,支架底部横梁中心距底部平台的垂直距离为a0=23.73cm,安装孔中心距离支架底部横梁的水平距离为b0=18.67cm。

图3 电动推杆安装尺寸示意图

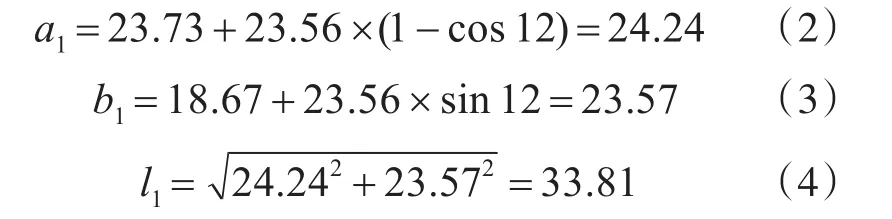

根据电动推杆的初始位置和极限位置来估算推杆的伸长距离。电动推杆的初始位置就是灯箱支架纵轴线在竖直方向时的位置,此时所需电动推杆的长度l0为

当电动推杆推动灯箱支架运动时,电动推杆顶部安装位置就是转轴为圆心,以半径为r做圆周运动。电动推杆的极限位置是灯箱支架纵轴线与竖直方向成12°夹角时的位置,此时推杆顶端距离底部平台的垂直距离a1、距离安装孔中心的水平距离b1、电动推杆的长度l1分别为

由此可得,电动推杆的最大伸长量为

综上所述,选择电动推杆的长度时,有效行程应大于3.62cm,且推杆自身长度与有效行程之和应大于33.81cm。

2)推力选择

由于灯箱支架的质量约为20Kg,选择电动推杆的推力应大于200N。

3)速度控制

根据其功能需求,能够在2min内调整到位,且20s快速复位,灯箱支架从初始位置至极限位置的最大伸长量为3.62cm,由此可推算出推杆的速度范围应在0.3mm/s~1.8mm/s。

对于普通直流电机推杆来说,其标称最小速度一般大于5mm/s,虽然可以通过改变PWM的占空比来改变平均电压的大小,进而控制直流电机的转速。但是直流电机的转向是通过双极性PWM平均电压的正负进行控制的,由于CPU 1511C-1 PN自身集成的PWM通道是单极性的,用来控制直流电机的转向不是很方便。而步进电机通过脉冲的频率来控制电机的转速,通过相序的调整来改变电机的转向,利用CPU 1511C-1 PN自身集成的PTO通道以及步进电机驱动器可以方便、精确地控制电机。综合考虑,选用步进电机作为推杆的驱动元件。

4)供电电压

为简化整个装置的供电关系,电动推杆的供电电压依然选用与PLC供电电压、倾角传感器供电电压相同的DC24V。

综合考虑上述技术指标,定制了步进电机电动推杆,技术指标具体如表3所示。

表3 电动推杆技术指标

3.4 装置整体连接

1)倾角传感器的连接

倾角传感器固定在灯箱支架顶部的平面上,安装时保证安装面平整,保证传感器安装面与被测面完全紧靠,同时应保持传感器底边线与被测物体转动轴线平行,具体安装如图4所示。

图4 倾角传感器的机械连接

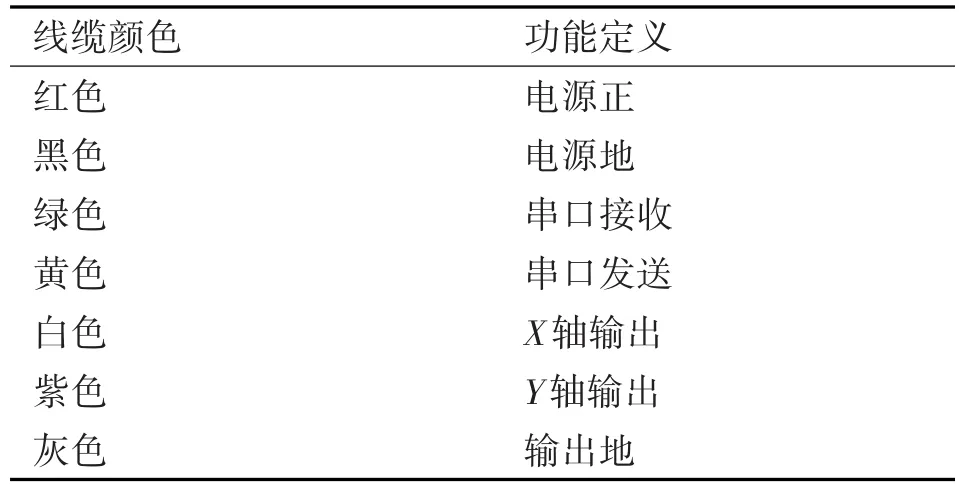

倾角传感器的电气接口关系如表4所示。将倾角传感器的红色线和黑色线分别与PLC电源模块的电源正和电源地相连接,由于选用X轴测量方向,将倾角传感器的白色线和灰色线分别接到PLC模拟量输入模块上的信号端和COM端。

表4 BWM428倾角传感器电气接线定义

2)电动推杆的连接

电动推杆的实际连接照片如图5所示,电动推杆先与步进电机驱动器相连,驱动器再与PLC相连,进而实现由PLC控制电动推杆的目的。PLC与步进电机驱动器之间的电气连接选择共阳极低电平有效接线方式,PLC的PTO通道的脉冲端子与驱动器的脉冲控制信号PUL-相连,PTO通道的方向端子与驱动器的方向控制信号DIR-相连。

图5 电动推杆机械连接图

4 PLC软件设计

软件设计主要从硬件组态、人机界面设计、角度信息读取、电机PID控制几个方面进行介绍。

4.1 硬件组态

包含机械的物理驱动器在TIA Portal中映射为“轴”工艺对象。为此,需要组态“轴”工艺对象,根据电动推杆的类型选择轴类型为“线性”,如图6所示。驱动装置类型选择PROFIDRIVE,选择激活的PTO通道Pulse_1作为驱动装置。然后对机械相关的参数和齿轮比,动态默认值,急停参数、软硬限位设置、回零方式设置、位置监控设置、控制回路等参数进行设置,最后在“轴控制面板”中选择“激活”按钮,并“启用”轴,轴工艺组态完毕[4~5]。

图6 轴工艺组态界面

4.2 人机界面设计

在项目下添加新设备,选择HMI,在SIMATIC面板下找到TP700 Comfort,点击确定,连接PLC,选择以太网,完成触摸屏的硬件组态。在编辑界面添加相应的按钮、指示灯和对话框,并对每一个对象进行功能编辑,设计的触摸屏界面如图7所示[6~7],满足装置的功能需求,通过软件界面既可以实时显示灯箱支架的当前角度,还可以点击“查看趋势图”,得到实际的跟随曲线,如图8所示。

图7 HMI软件界面

图8 角度跟随趋势图

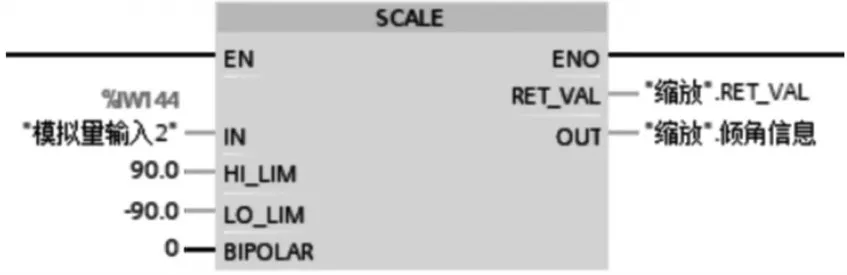

4.3 角度信息读取

利用PLC第二个模拟量输入通道采集倾角传感器的模拟电流信息,再通过模拟量缩放转换指令来将实时的角度信息采集到PLC程序内,如图9所示。该指令会把采集到的模拟量转化为一个0~27648的数值,模拟量的大小和采集的电流值成正比例关系,模拟量0对应电流值4mA,对应的角度为-90°,而模拟量27648对应电流值20mA,对应的角度为+90°。再通过一定的比例变换就可以得知倾角传感器采集的角度信息。

图9 倾角传感器采集程序

4.4 电机PID控制

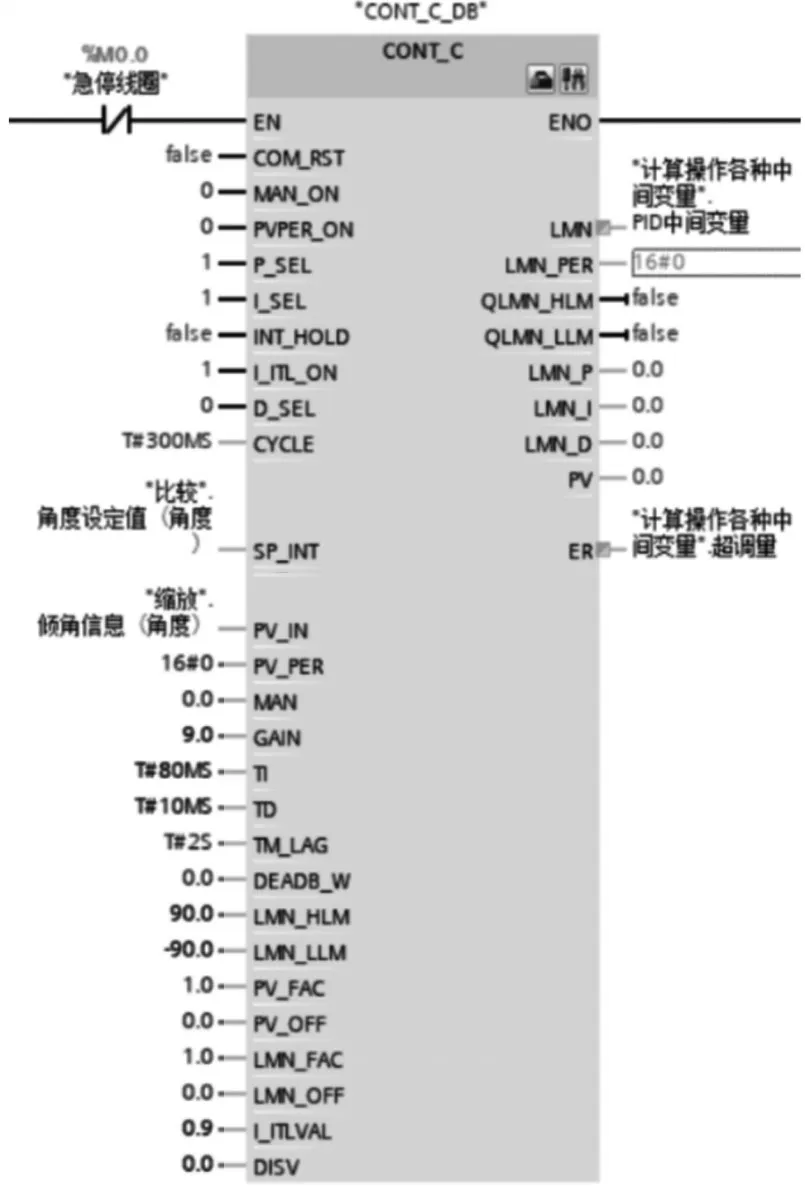

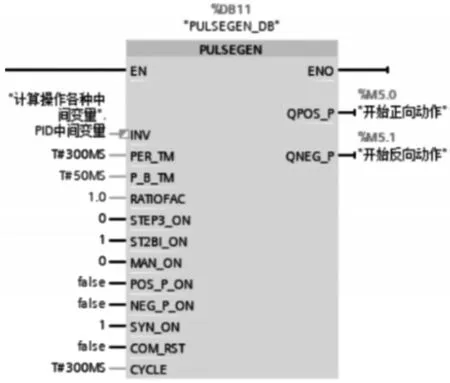

对步进电机采用经典的PID方式进行控制,在编程中具体采用FB41(CONT_C)和FB43(PULSE⁃GEN)两个数据块配合使用从而进行对工艺对象的PID控制。

数据块FB41(CONT_C)用于在SIMATIC S7可编程控制器上,控制带有连续输入和输出变量的工艺过程,可以激活PID控制器的功能,以使控制器适合实际的工艺过程。数据块FB43(PULSEGEN)用于构造一个PID控制器,以生成脉冲输出,在设计中和数据块FB41一起使用。这两个数据块的参数设置分别如图10和图11所示。

图10 数据块FB41参数设置

图11 数据块FB43参数设置

由于无法对整个装置建立精确的数学模型,采用临界比例度法整定PID参数,即在纯比例作用下,在控制系统中由大到小的改变调节器的比例度,来诱发出过程控制回路中的等幅振荡,得到临界振荡过程,以得到所需要的临界比例度和临界周期的数值。然后再根据经验公式,计算出调节器各参数的具体数值[8~12]。

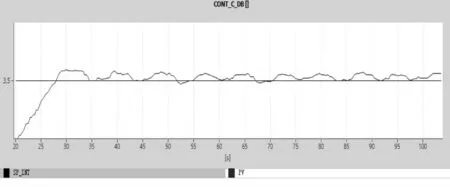

将角度设定为3.5°,让灯箱支架从0°~3.5°自动进行纯比例作用下的调整,分别记录下不同比例增益时的曲线,发现当比例系数为100时,曲线近似为等幅震荡,如图12所示。

图12 比例系数为100时等幅震荡曲线

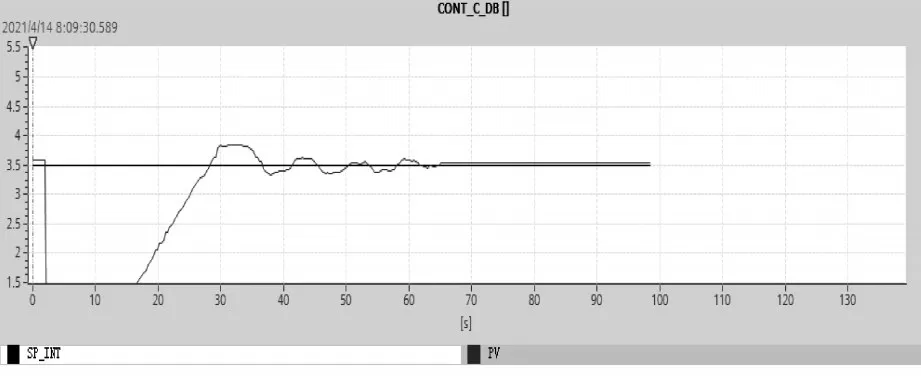

因此,测得的临界比例度为0.01、临界周期为10s,代入相应公式计算得到PID控制器的比例系数为60,积分时间为5s,微分时间为1.25s,按计算得到的参数进行实验验证,得到图像如图13所示。

图13 PID控制曲线

由图13可得,灯箱支架运动曲线较为平稳,且在1分钟左右到达设定角度,灯箱支架到位后与设定之间的角度差值约为0.03°,小于所要求的0.05°,能够满足装置的功能要求。

5 结语

本文利用PLC控制器、倾角传感器和步进电机电动推杆构建了一套某原理样机的角度自动调整装置,利用PLC软件编程设计了操作显示界面,通过模拟量通道读取倾角传感器的实时角度信息,利用PTO通道对步进电机进行PID控制,通过实验验证了装置可在2min内到达设定角度,且位置偏差小于0.05°,满足设计功能要求,论证了某装备角度自动调整实现的可行性,并提供了技术途径。