PSA程控阀运行维护与优化改造研究

2022-12-01魏予都韩永振

魏予都,韩永振

(贵州黔希化工有限责任公司,贵州 黔西 551500)

贵州黔希化工有限责任公司(以下简称黔希化工)30万t/a乙二醇项目由东华工程科技股份有限公司总承包,项目引进国际先进化工技术,综合能耗低,环保排放符合国家环保政策,属于国家鼓励发展的项目,碳氢分离装置采用的是法国液化空气工程公司的部分冷凝法专利技术,原料气生产能力94 000Nm3/h,一氧化碳产品气量为31 290Nm3/h(纯度≥98.5%)。

PSA的专利技术由四川达科特能源科技提供,氢气产品气量为61 160.8Nm3/h(纯度≥99.9%)。该套工艺关键控制系统程控阀由成都某特种设备制造有限公司生产制造。PSA提氢装置程控阀运行稳定与否制约着该套装置长周期高效运行。

1 PSA变压吸附程控阀系统

1.1 程控阀在系统中的作用

程控阀是一种通过气动、液动等动力方式驱动的二位切断阀,程控阀与DCS集散控制系统或PLC相连,实现系统程序远程控制。广泛应用在制氢、制氮、制氧等变压吸附气体分离行业。程控阀是变压吸附装置关键设备,是保证变压吸附工序顺利完成和系统可靠运行的重要组成部分[1]。

变压吸附工艺流程由吸附、均压、顺放、逆放、冲洗等步骤组成,每一步工序都是通过顺控的控制方式,按照既定程序由程控阀在设定时间开关动作来实现。因而程控阀需要频繁地启闭,操作要求和性能均要高于一般通用阀门。

本文探讨的程控阀为气动驱动二位切断阀程控阀,黔希化工PSA提氢装置简单工艺流程为原料气在换热器里冷却,送到气液分离器中闪蒸分离,顶部气体为富氢气,在深冷单元换热器里复热至常温(35℃)后,离开冷箱被送至变压吸附PSA装置进行氢气提纯。由于精脱硫装置出口净化气组分大部分由氢气和一氧化碳组成,因此净化气在进入下一装置前需要经过吸附提纯,在整个变压吸附过程中,通过DCS集散控制系统组态顺时控制系统来控制程控阀的开关,从而实现氢气提纯的目的。

PSA变压吸附提氢装置控制画面见图1。

图1 PSA变压吸附提氢装置控制画面

1.2 程控阀安装情况

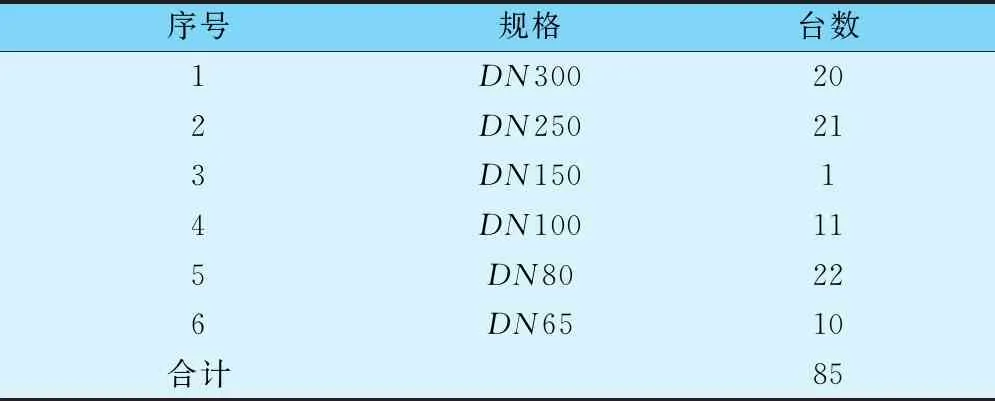

PSA变压吸附提氢装置程控阀共计85台,其中,DN300程控阀为原料气进口阀,DN250程控阀为原料气出口阀。程控阀规格台数统计见表1。

表1 程控阀规格台数统计

2 程控阀系统运行状态与问题分析

2.1 程控阀系统运行状态

自2018年4月起,黔希化工投产以来,在长期的开试车过程中,该程控阀系统运行很好地满足了PSA提氢装置安全系数高、能耗低、回收率高、产品纯度高条件下的生产需要,虽曾出现数次微小故障,但未对生产装置的正常运行产生影响。

但从2019年9月起,随着主装置的稳定运行、乙二醇装置负荷的不断提高,特别是PSA变压吸附提氢装置下游用户对产品持续优质高纯度稳定输出的要求,因程控阀故障往往需要切塔降负荷运行,已成为影响乙二醇装置长周期、高负荷、稳定运行的因素之一。

2.2 程控阀故障事件统计

自2018年4月该套程控阀系统运行以来,出现过3次因阀杆断裂故障切塔检修的事件。程控阀故障事件统计见表2。

表2 程控阀故障事件统计

2.3 程控阀累计动作频次数据统计

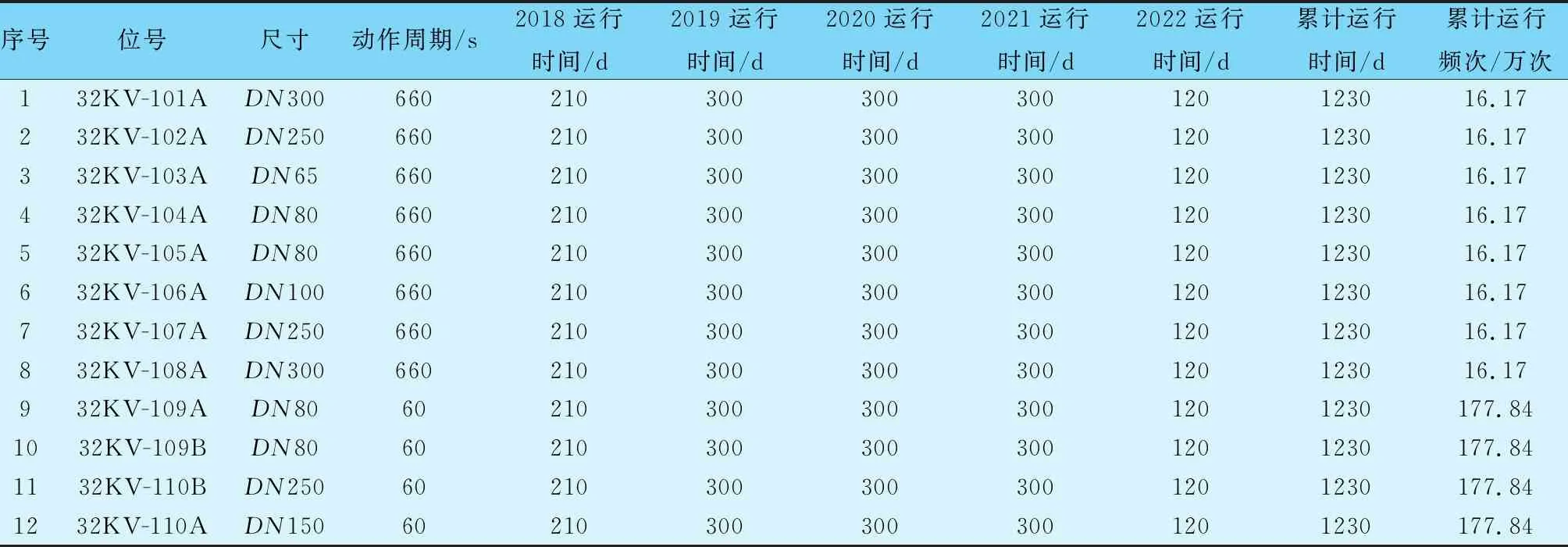

通过近几年程控阀故障问题统计,问题主要集中在程控阀的执行机构阀杆上,随即对程控阀动作周期频次进行了统计汇总(见表3)。

表3 程控阀动作周期频次分析(单系列为例)

2.4 程控阀运行故障问题分析

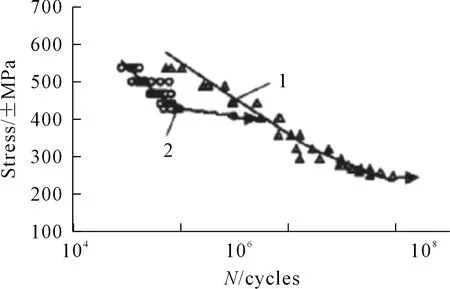

(1)金属特性疲劳寿命分析。近几年,程控阀在运行过程中的主要问题依旧在阀门执行机构的阀杆断裂,于是将解决问题的思路朝着阀杆材质性能考虑,黔希化工程控阀阀杆材质为40Cr钢,在王弘等[2]发表的《40Cr钢超高疲劳性能及疲劳断口分析》,以及在江强等[3]发表的《40Cr 钢的冲击疲劳性能及疲劳断口分析》这两篇相隔9年的文章中,均可以看出S-N疲劳曲线趋势一致,再生性及再现性高度复现,可以作为程控阀阀杆疲劳寿命周期频次运行参数的一项重要参考依据。

在图2中,40Cr钢超声疲劳S-N曲线是通过试验载荷为轴向拉压对称循环载荷,载荷频率为20 kHz,应力比为R=-1。试验环境温度为室温,超声疲劳试样的机械加工工艺要求与常规疲劳试样相同,中间应力场试验段经纵向研磨,其表面光洁度达到R=0.32~0.64μm,完全模拟真实工况。通过参考对照图2,在105周次~1010周次范围内,S-N曲线显示40Cr钢疲劳寿命下降趋势明显加快,随着循环应力周次的增加,其承载强度呈下降趋势,在这个过程中就会存在出现疲劳断口的可能,在阀杆表面或近表面材料缺陷处就会形成疲劳源产生疲劳裂纹,循环应力周次增加,疲劳裂纹扩展,直至瞬时裂断。程控阀阀杆断裂面见图3。

图2 40Cr钢超声疲劳S-N曲线

图3 程控阀阀杆断裂面

(2)阀杆疲劳断口发展分析。通过对比《中国铁道科学》王弘等发表的《40Cr钢超高疲劳性能及疲劳断口分析》文中“超声疲劳断口SEM像”图(见图4)及黔希化工碳氢分离PSA装置程控阀阀杆断裂面图(见图5),发现阀杆发生断裂现象及裂纹断口实物图是与曲线图及SEM像图相吻合的。

图4 超声疲劳断口SEM像

图5 阀杆断面

图4为σ=±500MPa,N=9.92×106试样在扫描电镜下低倍宏观断口形貌,该断口分为疲劳源区及疲劳裂纹扩展区和瞬时间断裂区。

通过图5阀杆断面实物可以看到,疲劳裂纹在近表面应力集中场处萌生,然后呈扇形向阀杆内侧扩展,随着周期应力交变负荷的变化频次累积,疲劳裂纹扩展区进一步发散,最终会随着周期应力交变负荷的变化频次继续累积产生瞬时断裂而造成阀杆的断裂。而此类故障现象多出现在PSA提氢装置原料气进出口DN300/DN250等大口径程控阀,说明该类大口径、大体积阀在其开关动作过程中所承受的应力负荷要高于其他小口径程控阀;另一方面,因阀杆制作工艺为棒材加工,在加工过程中会存在缺陷,阀杆构件外形突变处(圆角、切口、沟槽)、表面切痕或者材料内部不均匀性及其缺陷部位,也会由于较大的应力集中,在应力集中场附近长期承载负荷,应力的强度是随着阀门动作过程克服阀体、阀芯、气缸活塞等一系列不平衡力而持续变化的,其随着形成疲劳源产生疲劳裂纹,循环应力周次增加,疲劳裂纹扩展,直至瞬时裂断(见图6)。

图6 三次阀杆断面位置示意

2.5 程控阀阀杆疲劳失效断裂原因分析

针对上述问题,经过数据类比分析,认为造成阀杆断裂的原因主要有以下几点:①40Cr合金钢材质特性疲劳寿命原因;②阀杆构件外形突变处应力集中,且应力场存在较强交变负荷;③阀杆构件存在不均匀性缺陷加速了疲劳裂纹的形成;④程控阀执行机构动力源气源压力过大,造成阀杆应力场负荷周期性提高,进一步加速了疲劳裂纹的形成;⑤PDN300/DN250规格大口径程控阀,因其体量较大,其开关动作过程中所承受的应力负荷要高于其他小口径程控阀,阀杆疲劳源产生时间要早于其他小口径程控阀;⑥对于4台用于均压的程控阀,截至目前已运行频次超170万周次,同样,此类程控阀的阀杆疲劳源产生时间要早于其他程控阀。

3 PSA提氢装置程控阀系统优化改造探讨

3.1 材质选型升级优化

经过大量材质特性资料数据对比,最终决定选择17-4PH这种马氏体沉淀硬化型不锈钢。下面对40Cr与17-4PH两种钢材特性进行对比说明。

3.1.140Cr

40Cr是我国GB的标准钢号,40Cr合金钢是机械制造业使用较为广泛的钢材品类之一。40Cr经过调质处理后具有良好的综合力学性能、良好的低温冲击韧性和低的缺口敏感性。40Cr钢的淬透性良好,水淬时可淬透到φ28~60mm,油淬时可淬透到φ15~40mm。40Cr经调质并高频表面淬火后,用于制造具有高表面硬度及耐磨性而无很大冲击的零部件,比如套筒、轴、主轴、连杆等部件。

3.1.2 17-4PH

17-4PH是马氏体沉淀硬化型不锈钢,GB牌号为 0Cr17Ni4Cu4Nb、05Cr17Ni4Cu4Nb,也是工业中使用较为常见的钢材品类之一。17-4PH马氏体沉淀硬化型不锈钢发展较为特殊,是由低碳马氏体相变强化和时效强化叠加,从而形成的强化效应,这类钢材是目前研究者非常乐于研究的一类钢,不仅是因为其拥有马氏体时效钢材特性的所有优点,而且还有一般马氏体不锈钢所没有的不锈特性特点,这就扩大了此钢的应用范围。17-4PH马氏体沉淀硬化型不锈钢更易于调整强度级别,即可通过变动热处理工艺予以调整。马氏体相变和时效处理形成沉淀硬化相是其主要强化手段,17-4PH衰减性能好,抗腐蚀疲劳及抗水滴性能强,经过热处理后,17-4PH所制造零部件产品的机械性能更加完善,可以达到高达1 100~1 300 MPa的耐压强度[4]。

3.1.3两种钢材性能对比

40Cr与17-4PH两种钢材性能对比见表4。

表4 40Cr与17-4PH两种钢材性能对比

3.1.4选型升级优化结论

通过对比40Cr与17-4PH两种钢材特性,不难发现,17-4PH这类钢材硬度更高,其抗拉伸强度优于40Cr钢,考虑对DN300/DN250口径程控阀及动作频次超106周次型号的程控阀进行阀杆材质升级优化,以更高的耐压强度、机械性能提高阀杆疲劳寿命。

3.2 阀杆直径加大升级优化

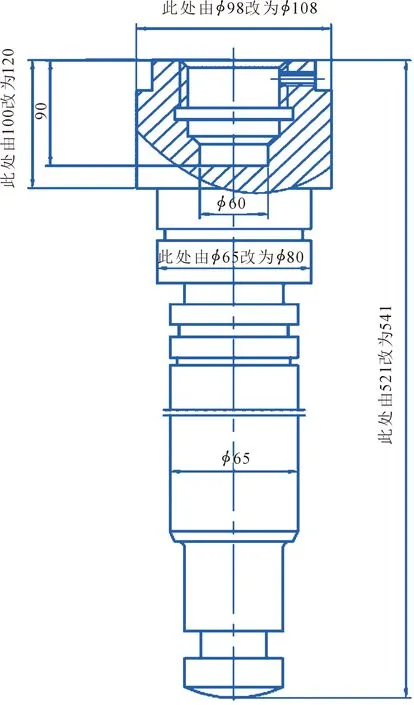

通过与原阀门厂家沟通技术交流,对大口径程控阀阀杆直径进行升级,通过改变应力场承受横截面积来均衡应力负荷的变化,这样就能提高程控阀阀杆疲劳寿命,以期达到延长阀杆寿命的效果。阀杆直径加大示意见图7。

图7 阀杆直径升级示意

3.3 气动驱动供气回路改造升级优化

3.3.1气路现状

PSA提氢装置程控阀气源回路总管由2寸气源总管引至装置区中间位置后,分支为1寸气源管引至各阀组附近,再由分支末端加装气源球阀,引φ12mm气源管,将气路引至程控阀控制气源回路的电磁阀,气源总管压力为0.7~0.76MPa,程控阀气动控制启闭压力设计为0.4MPa,目前程控阀驱动气源压力高于程控阀启闭压力0.3~0.36MPa,且单个程控阀进气压力不可调节。

3.3.2气路优化结论

(1)通过试验法逐步下调气源压力,在满足工艺生产的情况下,由当前的0.76MPa逐步下调至0.5MPa,减缓阀门开、关行程动作冲击力,降低程控阀在动作周次的阀杆应力负荷,延长阀杆使用寿命。

(2)在气源回路分支末端增加过滤减压阀,实现对程控阀个体的驱动压力精细调节,进一步减缓阀门开、关行程动作冲击力,降低程控阀在动作周次的阀杆应力负荷,延长阀杆使用寿命。

(3)在控制气源回路电磁阀的排气孔增加阻尼装置,进一步减缓阀门开、关行程动作冲击力,降低程控阀在动作周次的阀杆应力负荷,延长阀杆使用寿命。

(4)程控阀气路采用三联件减压阀,即空气过滤器、减压阀和油雾器组成的三联件减压阀,利用油雾器产生的油雾润滑程控阀气缸活塞来降低气缸活塞阻力,降低不平衡力对阀杆应力负荷的影响,延长阀杆使用寿命。

3.4 设备生命周期优化管理

通过了解程控阀的结构,做预防性维护检修,随乙二醇装置催化剂生命周期定期对程控阀进行密封件检查更新;设备生命周期优化管理,统计程控阀动作频次数据,分析机械件生命周期,提前干预维护。

4 结语

经过采取PSA提氢装置程控阀阀杆材质升级改造、阀杆直径升级、气路优化、设备生命周期优化管理等一系列优化措施,截止目前,该系统装置运行稳定,实现了PSA提氢装置安全系数高、能耗低、回收率高、产品纯度高的性能。