铁钴系氨合成催化剂升温还原技术分析

2022-12-01龚世伟黄本波

龚世伟,江 星,黄本波

(宜昌星兴蓝天科技有限公司,湖北 宜都 443311)

兴发集团宜昌星兴蓝天科技有限公司(以下简称星兴蓝天)40万 t/a煤气化节能升级改造项目氨合成装置采用瑞士卡萨利轴径向三床层两换热器专利技术及内件,系统阻力低,100%负荷时合成系统压差0.57 MPa,余热回收利用率高,副产3.8 MPa饱和蒸汽,经过热器过热到400℃以上,并入过热蒸汽管网。蒸汽发生器及蒸汽过热器均为哈尔滨锅炉厂制造,合成气压缩机组400V-7&400V-7S为新锦化机生产。

氨合成催化剂升温还原是氨合成装置试生产的关键步骤,与早期的氧化态催化剂升温还原过程时间长、原辅物料消耗高等相比,此次星兴蓝天装填的是临朐泰丰公司在A201和A202型基础上新研发的铁钴系氨合成催化剂,此种催化剂使用温度较宽、活性较高,且升温还原时间短、很大程度上节约试车成本。影响氨合成催化剂使用寿命的主要因素包括装填过程的控制、升温还原过程、正常生产气体成分及老化等,其中升温还原的好坏直接影响了后期的生产运行及催化剂的使用寿命,控制好升温还原各个阶段,才能将催化剂的活性充分发挥,进而提高合成氨反应的速率、氨产量,延长其使用周期。氨合成系统工艺流程见图1。

图1 氨合成系统工艺流程

1 氨合成催化剂

本次装填的铁钴系氨合成催化剂由预还原态催化剂和氧化态催化剂组成,其化学组成主要为总铁65%~70%,Co3O4约占1%,为双活性组分,其具有良好的低温活性。催化剂在使用前必须用H2或者氢氮混合气将Fe2O3、FeO还原成α-Fe[1],且Co3O4还原成钴原子后才具备活性。催化剂性能的好坏与升温还原有着直接的关联关系,故催化剂升温还原的工作尤为重要。

1.1 预还原催化剂

预还原催化剂是厂家利用专业设备将氧化态的催化剂还原成单质铁后,再对其进行表面钝化工艺处理,使其表面形成一层薄薄的氧化保护膜(质量分数10%左右的α-Fe被氧化[2]),便于运输储存且较易还原。

1.2 催化剂升温还原的影响因素[3]

(1)压力。提高压力可加快反应速率,有利于还原过程氨的生成,但也会导致还原形成的水汽从催化剂内表面逸出的阻力增大,增加催化剂反复氧化的概率。

(2)温度。还原温度的提高可加快还原反应速度,但能导致水汽浓度易超过还原时的指标,造成催化剂不断地被氧化还原,催化剂晶体长大,引起催化剂活性降低。

(3)水汽浓度。入塔气中的水汽浓度低,可降低催化剂反复氧化还原的频率,提高催化剂的活性。

(4)空速。升温还原时空速越大,带出塔的水汽就越多,水汽与催化剂的接触时间就越短,有利于还原反应向正方向进行。

(5)氢含量。还原初期提高氢含量可使还原速率大幅提升。

1.3 催化剂装填情况

2021年5月2日,合成塔大盖紧固的完成标志着合成塔催化剂装填工作结束。合成塔二床装入氧化态催化剂55.628 t,堆密度3.1 t/m3,三床装入氧化态催化剂102.451t,堆密度3.09 t/m3,一床装入预还原态催化剂29.371 t,堆密度2.45 t/m3,合计187.45 t。

2 催化剂升温还原情况

2.1 升温还原方案

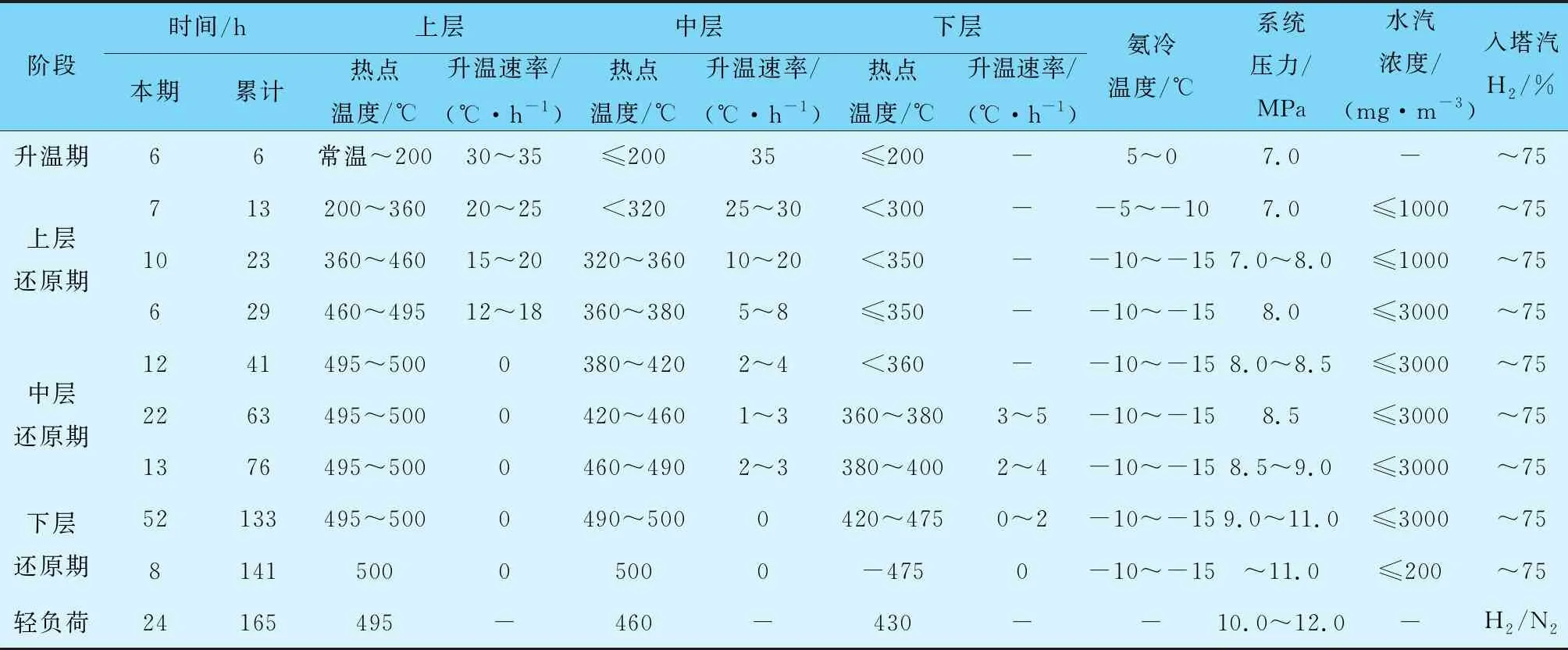

此次升温还原方案所用气源为精制合格的氢氮气,升温还原方案见表1。

表1 氨合成催化剂升温还原方案

2.2 升温还原的过程控制

2021年5月31日3∶48,启动合成气压缩机,开始氮气循环,7∶01开工加热炉点火开始氮气升温,15∶03合成塔催化剂温度升至200℃。6月1日20∶00合成气压缩机接新鲜气,催化剂开始升温还原。

6月1日20∶00,系统压力为2.5 MPa,按照0.7 MPa/h的速率升压至7.0 MPa恒压,用时6h,热点温度控制,一床层215℃,升温速率为20~25℃/h,升温至360℃,用时7h,速率20.7 ℃/h,360~435℃之间,速率15℃/h,用时5h;二床层保持360℃以下;三床层保持340℃以下。氨冷温度控制,升温至360℃之前,控制在10~0℃之间,380℃以上,控制在-5~-15℃之间,循环氢维持在75%。

6月2日16∶58,一床升温还原到500℃,第一床升温还原结束,此时第二床热点温度380℃,压力7.8 MPa,系统循环量180 000 m3/h左右,第二床开始升温还原;6月4日8∶00 二床层热点温度470℃,系统压力8.0 MPa,二床温度升温还原结束,同时发现合成塔进气主阀HV18001泄漏率较大,1.05% 阀位,泄漏量达到100 000 m3左右,三床催化剂温度395℃,因主线阀泄漏量较大,不能升温,6月5日14∶00左右,经过与催化剂及卡萨利技术人员讨论后,决定采用分流法,即HV18001主线阀关闭,保证一定的泄漏量,合成塔壁温度、压差不会超指标的工况下,将主线进气量分流到第二床层,合成系统压力8.5~9.0 MPa,机组控制二回一,减少新鲜气,将一床温度控制在490℃,二床副线开全控制温度440℃,关闭主线气阀门对第三床进行升温。还原末期保持开工加热炉高热负荷状态,压力逐渐升到10.0 MPa,塔壁温度控制在280℃以下,调节循环量,控制一床层温度在495℃(恒温),并在三床层热点温度升至470℃时,连续分析水汽浓度为零,6月8日9∶00,三床层温度升至475℃(恒温),至6月8日13∶00,本次氨合成催化剂升温还原结束。期间因主线阀HV18001内漏、废锅蒸汽放空阀故障等影响约12 h,实际用时156 h。

本次还原遵循低温、低压出水及低水汽浓度的原则,预还原催化剂主出水期控制在280℃~360℃,氧化态催化剂主出水期控制在380℃~450℃,温度控制平稳,水汽浓度最高2 690 mg/m3,二氨冷温度-14.7℃,循环氢73%~75%;一床进口温度提到355℃,热点温度499℃;二床热点温度485℃,三床温度475℃以上,维持12 h以上,6月8日退开工炉,进入轻负荷生产,还原结束。

3 经验总结

3.1 升温还原过程控制的注意事项

(1)合成塔进口主线遥控调节阀在选型时注意泄漏等级、调节精度的要求,防止在升温还原时因无法精确控制主线进气量,而对二、三床升温造成影响。

(2)水汽浓度检测及时、准确,取样管线保温,防止取样分析误差较大。

(3)催化剂升降温速率控制精细,严格按照升温还原方案所定的速率进行升温及恒温,控制开工加热炉天然气量来调节热负荷。按照“提温不提压,提压不提温”的原则进行相应操作,严禁同时提温、提压操作。每次在提温或提压操作后,须保持一段时间,观察床层的温升情况,并结合合成塔出口水汽浓度的变化趋势确定下一步操作,在确定床层温升正常或水汽浓度无异常后,方可再提温或者提压。

(4)提前绘制升温曲线标线,根据实际升温还原情况对比标线,偏离曲线时及时做出调整,当床层温度出现较大偏离时及时分析原因,制定解决措施,并与催化剂厂家技术人员保持沟通。

(5)水汽浓度为整个升温还原过程的主要控制参数,要确保分析的准确性和及时性,技术员及时根据水汽浓度来调整床层温度、系统压力及其他工艺指标,控制升温还原的进程,应严防超标,升温还原过程尽量保证平稳,温度和压力不能频繁调节,水汽浓度不能时高时低。

(6)坚持低压、低温、低水汽浓度、高空速、高氢、高开工加热炉热负荷的原则,完成整个升温还原过程。

(7)升温还原过程中严格控制好升降压速率,特别是降压时,须控制降压速率不能大于0.2MPa/min。

(8)为确保能够彻底还原三床层催化剂,当二床催化剂进入还原末期后,把三床进口温度提高至360℃,使第三床层催化剂进入还原主期,热点温度升至470±5℃,维持4~6h,保证催化剂能够还原彻底。

(9)在升温还原期间,应防止停车事故的发生,否则前期还原产生的水汽会导致已还原的催化剂再次氧化而中毒,且水汽不及时带出去,会导致前期还原的成果作废,加大还原难度。

(10)升温还原初期或者在升温还原开始前需要对合成系统注氨,维持合成系统内氨含量在1%以上。这是为了防止还原过程产生的水汽在冷凝分离时因冷冻温度低而结冰,导致管道堵塞,造成系统因阻力上涨而被迫停车或者损坏设备的现象发生。

(11)两级氨冷器投用缓慢进行,一是确保二氨冷壳侧温度不超设计温度,二是氨冷温度的变化会造成塔进口氨含量随之发生变化,有可能使催化剂床层发生“超温、垮温”等情况。

3.2 异常情况处置

(1)开工加热炉跳停。氨合成催化剂升温还原过程中,因燃料气压力、炉膛压力、两级火检联锁等原因导致开工加热炉跳停,若短时间内不能重新点火,此时应保持合成系统继续循环,合成气压缩机不能立即拍停,在确认合成塔进出口水汽浓度较低后,根据实际情况停车检修。

(2)合成气压缩机跳车。升温还原过程中,特别是在还原主期,当系统水汽浓度较高时,若突然发生合成气压缩机跳车,此时合成系统必须放空,必要时对合成系统进行置换,以降低系统中塔进口水汽含量;降压时特别要注意降压速率不能大于0.2MPa/min,防止因催化剂床层或者塔压差过大而导致催化剂粉碎。

(3)前工段故障断精制气。前工段断气,合成气压缩机在动力蒸汽富余时迅速切断进气与出气,机组自循环运行,若动力蒸汽无余量时,则关停合成气压缩机,合成系统进行放空,必要时对系统进行置换,以降低水汽含量。合成处理过程与合成气压缩机跳车的步骤一致。

(4)氨压机跳车。升温还原过程中,氨压机跳车后,合成迅速减量并开启塔后放空控制系统压力,防止水汽浓度超标;合成气压缩机根据合成的情况开启各段防喘振阀门降压;同时开启冷冻系统放空降低气氨压力,迅速检查氨压机跳车原因。若短时间内能重新启动,则重新启动后缓慢恢复工况;若短时间内氨压机无法重启,则合成气压缩机切气,中断循环,处理过程参照合成气压缩机跳车处理步骤。

4 结语

此次40万t/a合成氨装置铁钴系催化剂升温还原完成后,各床层温度的分布及平面温差正常,运行过程中,氨净值达到了18%左右。为最大化发挥铁钴系催化剂的活性,应尽可能将新鲜气氢氮比控制到理论值。

催化剂的升温还原只是保证其使用寿命的第一步,在后续开停车及生产运行过程中,须严控新鲜气组分、床层温度、升降温及升降压速率,从而更好地确保催化剂的性能及使用寿命。