深中通道伶仃洋大桥东索塔中横梁施工关键技术

2022-11-30曾健李振杨苏海杜征力

曾健,李振*,杨苏海,杜征力

(1.中交第二航务工程局有限公司,湖北 武汉 430040;2.长大桥梁建设施工技术交通行业重点实验室,湖北 武汉430040)

1 工程概况

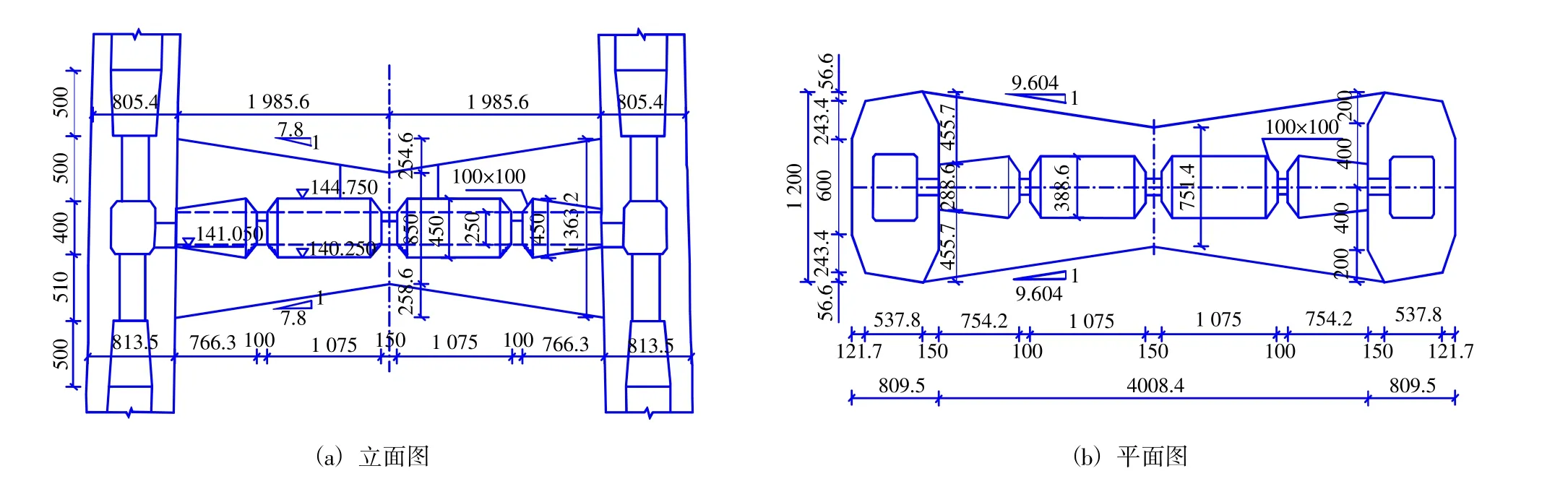

深中通道伶仃洋大桥位于广东珠江入海口伶仃洋海域内,为580 m+1666 m+580 m三跨全漂浮悬索桥,属全离岸结构。桥面高达90 m,建成后将是全球最高的海中大桥。东索塔为高270 m的门式造型,设上、中、下3道横梁[1]。中横梁梁底距离海平面135 m,跨度约40 m,采用矩形截面,端部高度13.6 m,宽12.0 m,跨中高度8.5 m,宽7.5 m。混凝土采用C55海工混凝土,总混凝土方量约4363.7 m3,总重约11345 t。钢筋采用HRB400普通钢筋,重为617.7 t。为减少切断竖向主筋,采用深埋锚施工工艺。钢绞线锚固端位于塔柱外,共设置116束15-22预应力钢束。中横梁跨度及重量均为国内罕见,工艺复杂,施工难度极大。

本工程主塔中横梁结构图见图1。

图1 主塔中横梁结构图(cm)Fig.1 Structure drawing of middle beam in main tower(cm)

2 总体施工方案及施工难点

2.1 方案比选

根据类似项目索塔横梁结构施工[2-7]成功经验并结合本工程特点,通过质量、工期、成本等方面进行比选,确定最佳施工方案。本工程中横梁施工方案比选优化见表1。

表1 中横梁施工方案比选优化Table 1 Optimization of middle beam construction scheme comparison and selection

2.2 方案确定

中横梁采用上拱式托架分层浇筑的总体施工方案,横梁与塔柱采取异步施工,即塔柱施工过横梁位置后再进行横梁施工。采用有限元进行分层施工计算分析,将原施工方案中分2次浇筑优化为分3次浇筑:第1次浇筑底板、部分腹板及下倒角,高度5.586 m;第2次浇筑部分腹板、横隔板,高度3.0 m;第3次浇筑剩余部分腹板、横隔板及顶板,高度约5.431 m。为防止混凝土开裂,每层浇筑完成并张拉预应力束后进行下一层混凝土浇筑施工。在首层混凝土浇筑完成且预应力张拉完成后,进行支架系统卸荷,支架系统只承受首层混凝土浇筑荷载,首层混凝土浇筑方量约1710 m3,总重约4446 t。

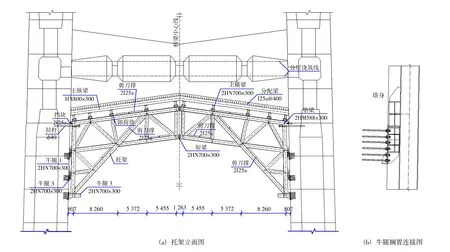

支架系统由托架、连系梁、牛腿结构、主横梁、主纵梁、卸荷块、分配梁及模板等组成,在塔身上预设埋件安装牛腿,托架通过支座搁置在牛腿上,见图2。托架顶部设置拉杆(ϕ40精轧螺纹钢筋)穿过主塔侧壁锚固于主塔内部。同时,将托架分为2个托架主体和2个楔形块,在主体对接完成后,测量2片架体间距,制作尺寸合适的楔形块贴板焊接,降低了制作精度和定位精度对托架结构安装的影响;设置横向联系梁,增加托架结构的整体刚度,保障主体结构施工质量和临时结构安全。采用有限元模拟分层浇筑过程中支架受力状况,经计算,支架各构件最大应力为189 MPa,竖向最大挠度10.9 mm,支架体系强度及刚度均满足要求。

图2 上拱式托架布置图(mm)Fig.2 Layout of upper arch bracket(mm)

2.3 施工难点

1)中横梁支架自重大,吊装及安装难度大,对安装精度要求较高。

2)支架安装后,需对支架进行预压以检验其强度,超高、超重横梁支架预压也是施工的难点。

3)中横梁自身高度及跨度大,采用分层浇筑施工,需确保其在后浇混凝土荷载作用下不开裂。

4)高空作业,对安全施工要求高。

3 施工关键技术

横梁与塔柱采取异步施工,支架施工完成后再进行横梁施工,总体施工工艺流程见表2。

表2 总体施工工艺流程表Table 2 Overall construction process sheet

3.1 支架安装

支架吊装施工前,对主塔偏位情况、横梁高程、托架牛腿预埋件位置测量复核,并对支架进行施工放样。提前安装各牛腿,实测牛腿标高及间距,调整托架上支座位置。

托架分为两侧对称安装,中部设置楔形短梁。每片托架重达40.5 t,且跨度较大,为使支架起吊时不致发生过大弯曲变形,采用1台MD3600塔吊及1台副履带吊配合作业,进行吊装。

顺桥向托架从中部向两侧对称安装,每安装1片托架,利用两侧墩身上牛腿搁置托架,通过张拉中间4道顶部拉杆,调整托架倾斜度与设计一致。楔形短梁应根据两侧安装后托架实测间距,确定其尺寸。

托架安装到位后,安装两侧张拉杆垫梁,焊接牢固后将拉杆向垫梁及垫块预埋件处转换,见图3。托架支座与牛腿之间的间隙须塞钢板保证紧密接触,然后焊接固定,牛腿端部塞钢板与托架侧面焊接牢固,上部拉杆按30 t初张力进行张拉(托架上端与墩身塞板贴紧)。

图3 张拉杆位置示意图(mm)Fig.3 Diagram of tension rod position(mm)

安装各片托架之间的联系梁及剪刀撑形成稳定结构,再安装卸荷块、上部梁系及模板系统。

3.2 支架预压

支架拟采用千斤顶反拉进行预压,预压荷载取值为不小于中横梁结构自重、模板重量、施工机具之和的1.1倍,预压范围不应小于现浇混凝土结构物的实际投影面。为尽可能在预压加载时模拟支架真实的受力状态,根据支架上卸荷块反力分布,在支架主横梁(2HN700×300)上布置连续千斤顶作为反拉点,如图4所示。

图4 支架预压布置图Fig.4 Support preloading layout

千斤顶加载严格按对称、分层、分级原则进行,每级荷载安放位置重量偏差不得大于±5%,严禁集中加载和卸荷。预压加载分3级进行:0→60%→80%→110%(千斤顶顶推)加载。支架预压荷载对称布置,保证千斤顶同步加载,严格控制产生的不平衡力在10%顶推力以内,每一级加载发现局部变形过大时就立即停止加载,查明原因后继续加载。反拉时每级加载完成1 h后进行各监测点变形观测,以后间隔6 h监测一次,当连续2次测量变形值均不大于2 mm即认为托架稳定,可继续加载。当最后一级加载完成,间隔6 h观测各点位移量,当连续12 h监测位移平均值之差不大于2 mm时即认为横梁支架稳定,方可卸载,卸载完成6 h后,再次监测记录各监测点。支架预压完成后,整理监测数据、分析支架弹性变形量、非弹性变形量及平面位移量,评价支架安全和确定立模标高,形成支架预压报告。

3.3 混凝土浇筑

横梁混凝土分3次浇筑,浇筑使用16 m布料机进行浇筑,为提高可泵性和抗裂性,配合比设计中掺加了黏度改性材料。中横梁根据混凝土浇筑顺序依次进行预应力张拉,利用支架浇筑首层横梁混凝土,待第一层混凝土强度达到设计强度90%后,分批张拉预应力钢束,张拉完成后对预应力孔道进行灌浆,待预应力孔道浆液达到设计强度90%后,浇筑第二层横梁混凝土,依次完成中横梁混凝土浇筑。根据施工顺序进行有限元模拟,分析托架卸荷前后中横梁混凝土应力及位移变化,计算结果见表3。

表3 中横梁各施工阶段应力、位移表Table 3 Stress and displacement of middle beam at each construction stage

上述结果与根据对托架应力监测反算的结果规律基本吻合。根据计算结果可知:中横梁首层混凝土浇筑后和托架协同变形,底板受拉,拉应力为0.2 MPa,顶板受压,压应力为0.2 MPa;在混凝土强度达到设计要求后张拉底板预应力,此时首层中横梁受力转换为全截面受压,产生了一定的压应力储备,顶板压应力6.3 MPa,底板压应力10.6 MPa;随后进行托架卸荷,此时中横梁第一层产生少许向下位移约5.5 mm,此时第一层中横梁的受力依然保持全截面受压,顶板压应力8.8 MPa,底板压应力8.9 MPa;最后浇筑第二层中横梁混凝土,此时顶板产生压应变,压应力持续增加至11.1 MPa,底板产生的拉应力被已有的压应力储备抵消,最终底板依然呈现受压态势,压应力为7.1 MPa。张拉过程中中横梁自身已存在较大刚度,预应力的张拉对其变形影响极小,为向上0.1 mm的变形。由此可知,施工过程中横梁混凝土拉应力较小,分3层浇筑施工能保证混凝土施工阶段的控裂要求。

3.4 支架拆除

中横梁浇筑完成后即可进行中横梁支架系统拆除。在每片托架顶部重心位置对应中横梁预埋管道,安装连续千斤顶及钢绞线;在千斤顶两侧分别设置卷扬机,利用卷扬机钢丝绳穿过预埋管道并连接托架作为主要承重受力结构,同时MD3600塔吊从旁系缆。如图5所示。

图5 支架拆除下放示意图Fig.5 Schematic diagram of bracket removal and lowering

托架分为12组拆除,沿塔柱对称线切割分为左右塔肢托架,解除托架之间的横向连接后,连续千斤顶针对钢绞线进行预紧调整到提升状态;同时两侧卷扬机提升,保证钢丝绳开始处于受力均匀,随后逐点解除牛腿约束,通过卷扬机对托架姿态进行单个调整,待约束解除完毕,千斤顶再慢速配合卷扬机将托架分片下放,托架下放至设计位置后完成塔吊受力转换,最终采用MD3600塔吊进行吊离下放。

4 结语

1)中横梁采用上拱式托架分层现浇的总体施工方案,有效防止了混凝土结构产生稳定性开裂;拱式结构有效改善了托架牛腿处埋件受力;上拱式托架分层现浇方案满足主体结构质量要求及临时结构安全要求。

2)将中横梁混凝土分2次浇筑优化为分3次浇筑,支架系统只承受首层混凝土浇筑荷载,减少了临时结构钢材使用量,有效节约了施工成本。

3)中横梁施工后混凝土表面无裂缝,实测线形及外观质量均满足设计和规范要求。