布风板开孔率对逆流烟气余热回收塔流场均匀性影响研究

2022-11-29潘晓伟王长军王瑞元

潘晓伟,彭 烁,李 硕,周 贤,王长军,刘 峻,王瑞元

(1.华能北京热电有限责任公司,北京 100023;2.中国华能集团清洁能源技术研究院有限公司,北京 102209)

1 引言

电站锅炉各项热损失中,排烟热损失为最大的一项,约占锅炉热损失的60%以上。而排烟热损失的主要影响因素为排烟温度,降低电厂排烟温度对于提高锅炉热效率、减少污染物排放具有重要意义。目前,通过在烟道中装设低温省煤器等途径可以有效回收烟气的中高温余热[1-2],但是对于电厂低温烟气余热的回收,目前的研究较少。

某燃机电厂采用2台F级燃机组成的“二拖一”燃气-蒸汽联合循环供热机组,发电装机容量923 MW,为了回收烟气中的低温余热,拟在余热锅炉尾部建设低温余热回收利用系统,通过余热回收塔中水与烟气换热,吸收烟气低温余热,然后利用吸收式热泵提取水中的低温热量,并通过蒸汽的驱动将低温余热转化为中温热水。余热回收塔是烟气余热利用工程的两大核心设备之一,清华大学的付林团队已经针对直接接触式烟气余热回收喷淋塔进行了较多研究[3-4]。直接接触式喷淋塔具有风量大、节能、阻力小等优势,由于本项目烟气量较大、塔径较大,在长期变负荷运行中,为了实现更稳定的气液均匀分布以及气液换热效果,本项目考虑采用填料式余热回收塔的形式。

Mohiuddin等[5-7]对余热回收塔建立了一维数值模型,对塔内垂直方向的空气动力场进行了研究,但是得到的结果精确度不高。Marehot等[8-10]对余热回收塔建立了二维数值模型,对余热回收塔的换热性能进行了模拟计算,但没有考虑余热回收塔横截面不同方向的流场分布。毛献忠等[11]对某逆流式余热回收塔内的空气动力场进行了模拟计算,得到了塔内空气动力场的速度分布曲线。黄东涛等[12]提出了一些假设,然后通过数值模拟方法,指出了冷却水在余热回收塔内喷淋区、填料区、雨区等三个区域的运动过程。赵元宾等[13-14]通过Fluent软件建立了湿式冷却塔数值计算模型,分析了余热回收塔不同区域内传热传质特性。刘东兴等[15]对余热回收塔进行了理论分析,并在其基础上建立了逆流余热回收塔的数值模型,对塔内空气动力场和换热性能进行了模拟计算,并通过实验研究,验证了其数值结果的可靠性。

目前国内在流化床上增设布风板的相关研究较多[16-29],但是对于余热回收塔内空气动力场的优化研究主要是在进口处增设导流板,对余热回收塔内增设布风板的研究还比较少。陈友良利用理论分析、数值仿真和试验验证的手段获得冷却塔控风和导流规律[25]。本文将采用Fluent软件建立余热回收塔数值模型,从余热回收塔内布风板开孔率以及增设进口导流板等方面对余热回收塔内空气动力场进行分析研究与优化,分析布风板对塔内流动均匀性影响。

2 物理模型及数学模型

2.1 几何模型

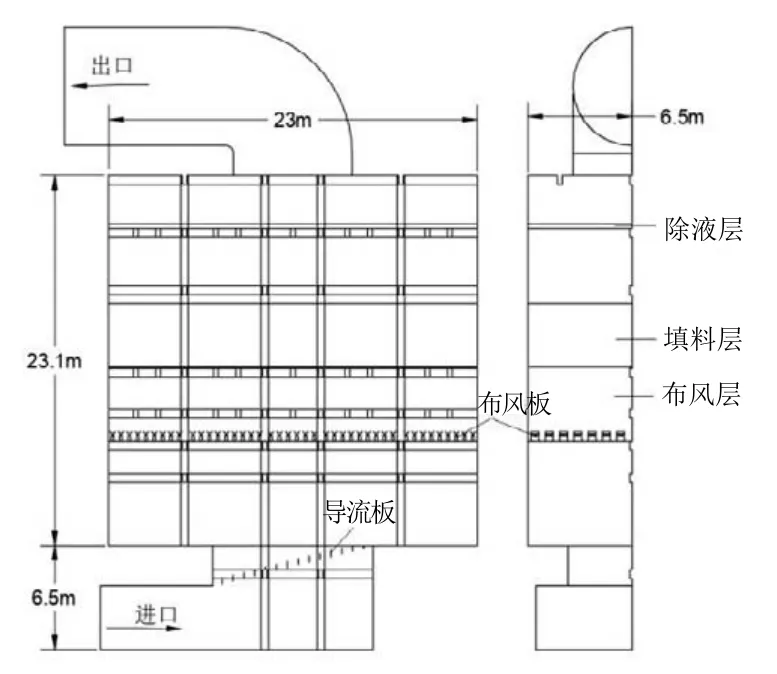

本文以某燃机电厂逆流烟气余热回收塔为研究对象,余热回收塔内部流动空间高29.6 m,宽23 m×13 m,塔内进风口高5 m,填料层厚度为4.3 m,填料在塔内位置为余热回收塔高度17.55 m处,布风板在塔内位置为余热回收塔高度13 m处(有布风板结构),布液器主要考虑供水管、一级槽和二级槽。余热回收塔平面结构及相关尺寸如图1所示。

图1 余热回收塔结构及尺寸示意图Fig.1 Schematic diagram of waste heat recovery tower

对于有布风板的余热回收塔结构1,布风板V型槽的宽度为320 mm,矩形进气槽的宽度为160 mm,进气槽高度为400 mm,矩形进气槽和V型槽的长度均为800 mm。布风板单元的结构图如图2所示。两个阵列的立柱按照两种规律进行了布置,第一种为7行9列,第二种为7行6列。布风板的总数为588个,总开孔面积为588×160 mm×800 mm=75.264 m2,余热回收塔截面的大小为13 m×23m=299 m2,开孔率为25.2%。而对于余热回收塔布风板结构2,是在布风板结构1的基础上,将布风板的长度由800 mm降低至480 mm,塔内布风板的数量以及排列方式不变,从而使开孔率降低至15%。布风板结构1、布风板结构2的分布示意图如图3所示。

图2 布风板单元示意图Fig.2 Schematic diagram of the cell of air distributor

图3 布风板结构1、2不同开孔示意图Fig.3 Schematic diagram of two opening rate air distributors

布液器进液管总管通到填料塔中心,然后分成4根分管,分别通向一级槽中心。总管采用尺寸DN1000,分管采用尺寸DN500。设4个一级槽,一级槽宽0.8 m,一级槽高0.343 m,二级槽宽0.08 m,二级槽高0.257 m。

本项目除雾器采用金属丝网除雾器,丝网除雾器是最广泛使用的一种除雾器,可分离直径大过3~5μm的颗粒,且压降不大。丝网除雾器由圆形丝网盘压合在上、下两个支承格栅间构成。丝网盘外径通常较塔径大3%到5%,以确保与塔壁密合,防止气流短路。丝网主要是靠惯性碰撞除雾。气体流动方向常见的是垂直向上,在向上流动时,被床层捕捉到的液滴慢慢落下,集聚在丝网底段,而后返回塔中,实现除雾效果。

2.2 数值模拟计算域模型

在余热回收塔三维结构以及布液装置结构的基础上,进行了余热回收塔流体仿真计算域模型创建。从模型复杂性和计算速度的角度考虑,本文对计算模型进行了简化计算,未考虑布液层对烟气在塔内的扩散和速度场分布的影响。为验证该简化处理对计算结果的影响,采用埃克特(Eckert)通用关联图对计算结果进行了校核,发现模拟结果的误差在工程可接受的范围。在流体仿真计算域的模型建立过程中,仅考虑了流体区域,并对填料层区域和除雾器区域进行了适当切分,以便于在仿真计算中进行多孔介质设置,图4为建立的流体仿真计算域模型。

图4 流体仿真计算域示意图Fig.4 Schematic diagram of CFD region

2.3 网格划分

在上述研究的基础上,利用网格划分软件Workbench Meshing 18.0对余热回收塔计算区域进行了详细的整体网格划分。在网格无关性验证方面,对不同网格单元数量的网格进行计算,比较网格数量对填料层前截面的速度标准偏差系数影响程度。具体结果如图5所示。从图中可以看到,1400万和1900万网格结果相当,因此为降低计算成本,本文采用1400万网格方法的尺寸参数进行各方案的网格划分。计算网格如图6所示。

图5 网格无关性研究Fig.5 The study of grid independence

图6 流体仿真计算域网格划分示意图Fig.6 Schematic diagram of CFD mesh

2.4 边界条件与计算方法

由于余热回收塔内流速较低,因此将烟气视为不可压缩流体,电厂烟气成分的质量分数见表1。

表1 烟气组成Tab.1 Flue gas composition

烟气入口的边界设定为入口质量流量,烟气的质量流量为643 kg/s,烟气温度为63℃;烟气出口设定为标准大气压;填料层和布风层的换热温降按照冷源处理,其中,布风层冷源设定为 -600 W/m3,填料层冷源设定为 -17760 W/m3;余热回收塔内各固体壁面设定为无滑移边界条件;除雾层和填料层的流阻按照多孔介质的幂律模型处理,即将动量损失源项定义成速度大小的幂律,公式如下:

本文采用标准湍流k-ε模型进行计算,采用SIMPLE算法进行迭代求解,其中压力项采用“Body Forced Weighed”方式进行离散,其余各项均采用二阶迎风差分方式进行离散。计算软件采用Fluent18.0。

3 研究方案与评价方法

本文共对不同布风板开孔率和是否设置进口导流板的三种方案进行了模拟研究,如表2所示,其中布风板高度位于余热回收塔13 m处。

表2 三种方案对比Tab.2 Comparison of three schemes

本文主要研究余热回收塔内的流场均匀性,因此采用速度标准偏差系数CV值来表征余热回收塔内速度整体分布特性,CV值的定义如下:

式中:σ为速度标准偏差,为该截面上所有测点的速度平均值,Xi为每一测点速度。

本文共选取三个面对流场结果进行分析,第一个是布风板前截面,第二个是填料层前截面,第三个为中剖面,各截面位置的示意图如图7所示。图8示意了方案三的导流板的设计结果。导流板位于进口下游的折弯位置,采用一系列尺寸相同的平板等距布置而成,平板之间的间距为670 mm,平板高度为400 mm,平板数量为14。

图7 仿真分析截面位置示意Fig.7 The section position of CFD

图8 导流板示意图Fig.8 Schematic diagram of guide plate

4 计算结果与分析

针对余热回收塔内流场均匀性与流阻,本文对布风板不同开孔率计算结果进行分析,并在此基础上与增加入口导流板方案计算结果进行对比分析。

4.1 计算结果与分析

图9是布风板前速度分布云图,从图中可以看出,减小开孔率对布风板前速度分布影响很小,但增加导流板,对布风板前速度分布影响明显,可以有效减小高速区域面积,增加流场均匀性。

图9 布风板前截面的速度分布云图Fig.9 The velocity contour of the section of air distributor

4.2 填料层前截面速度分布

图10是不同方案填料层前的速度分布云图,从图中对比方案一与方案二速度分布可以看出,通过减小开孔面积,有利于消除流场中间的高速带状,增加流场均匀性。而对于方案二和方案三,差异较小,说明在开孔率降到一定程度下,再增加导流板对提高流场均匀性效果有限。

图10 填料层前截面的速度分布云图Fig.10 The velocity contour of the section of filler layer

4.3 中剖面速度分布

图11是不同方案中剖面的速度分布云图,从图中可以看出,减小开孔率,对于布风板前流场影响很小,但对于布风板出口的速度分布较为明显,减小开孔率后布风板出口速度均匀性提高,从而提高了流场均匀性。减小布风板开孔率继续增加导流板后,气流将往图中左边偏转一些,对于提高布风板进气均匀性有一定作用。

图11 中剖面速度分布Fig.11 The velocity distribution of mid-section

4.4 不同方案性能比较

通过比较截面上CV值大小,可以得出流场均匀性好坏,由前述公式可以看出某截面上速度CV值越小,流场均匀性越好;表3示意了不同方案各项性能参数的比较,可以看出:布风板开孔率从25%降到15%时,可以将填料层前截面CV值从0.243降低到0.2,但增加余热回收塔整体流阻,也使得整体流阻增加100 Pa。在开孔率降到15%后,继续增加导流板设计,所获得均匀性收益有限,且使总体流阻损失略有增加。

表3 不同方案性能比较Tab.3 Performance comparison of different

5 结论

本文针对布风板开孔率和进口导流板对余热回收塔内流场均匀性及流动损失进行数值模拟分析,得到如下结论:

(1)布风板开孔率从25%降到15%后余热回收塔内流场均匀性得到改善,在布风板V型板出口,形成多股较小气流,起到整流均布作用。

(2)在布风板开孔率降到15%基础上继续增加入口导流板,余热回收塔内流场均匀性稍有改善。

(3)减小布风板会开孔率增加余热回收塔的流动损失,在布风板开孔率降到15%基础上继续增加入口导流板,余热回收塔的流动损失会略有增加。