Cardo基聚酰亚胺炭膜的制备及CO2分离性能

2022-11-29沈子琦王化江汪朝晖汪效祖

戴 晶,沈子琦,王化江,邱 威,汪朝晖,汪效祖*

(1.南京工业大学化工学院,江苏 南京 210009;2.材料化学工程国家重点实验室,江苏 南京 210009)

1 引言

随着工业的演变和发展,工业活动对环境的负面影响已经成为一个全球性问题[1]。我国主要以化石能源消费为主,占比高达84.3%,其中以煤炭消费为主。在较长时间内煤炭是中国能源安全的“压舱石”,且在电力保供中的地位短时期无法改变[2]。2020年中国CO2排放总量高达103.63亿t,燃煤电厂、钢铁厂以及水泥厂的排放总量占比则超过60%[3]。2022年,国家主席习近平指出“二氧化碳排放力争于2030年前达到峰值,争取在2060年前实现碳中和”[4],存在于气体能源中的CO2在使用过程中会与水结合产生酸性物质,腐蚀运输管道和设备,造成安全隐患。所以,气体能源的分离提纯显得尤为重要,也是必不可少的工业生产过程。

传统的气体分离方法有深冷法、吸附法等,具有产量大、纯度高等优点,亦具有能耗大、不灵活等缺点,而膜分离法具有经济、清洁、便捷、高效等优势,弥补了传统分离方法的不足。常用的气体分离膜材料根据组成可分为三大类,即聚合物膜、无机膜和混合基质膜。其中炭膜是一种新颖的无机膜,它是由含碳聚合物膜在惰性气体或真空中经高温热解炭化而成的一种新型分离膜[5-6]。目前制备炭膜的方法大致可以分为物理气相沉积法和化学气相沉积法[7-9]。炭膜作为一种高效环保的新型气体分离膜材料,具有如下独特优势[10-13]:

(1)优异的稳定性。炭膜工作温度适应于500~900℃的高温区间,普通聚合物膜在此温度下多会发生热解,破坏膜结构,丧失分离性能;

(2)良好的化学稳定性。炭膜可以在有机溶剂、酸、碱等环境中使用,能够应对大多数腐蚀工况;

(3)孔径可调。炭膜可以通过热化学法处理获得不同微孔尺寸和结构的膜,方便针对不同分离条件达到最佳的分离效果;

(4)分离效果好。炭膜可以对气体分子大小接近的体系进行分离,如CO2/CH4、O2/N2体系等,并且具有很好的分离效果;

(5)可重复使用性好。炭膜可以反复冲洗,也可以蒸汽消毒反复使用。

目前,可以用作炭膜前驱体的聚合物包括:酚醛树脂(UF)[14-15]、聚丙烯腈(PAN)[16-17]、聚酰亚胺(PI)[18-19]、聚氯乙烯(PVC)[20]、聚乙烯醇(PVA)[21]等。其中,聚酰亚胺因其种类繁多、机械性能好、热稳定性好、介电性好、残碳量高等优势[22],成为炭化前驱体的最佳选择,许多学者进行了相关研究,而Cardo基聚酰亚胺因其侧链带芴基,能抑制分子间的相互作用,增大自由体积,在气体分离性能方面脱颖而出,具有较大的潜在应用前景[23]。

Lee等[24]通过对羧酸基聚酰亚胺热解制备了炭膜,在700℃条件下处理的膜渗透系数约为707 Barrer。Fu、Koros等[25]在550℃条件下炭化制备了四种6FDA基聚酰亚胺炭膜6FDA/DETDA、6FDA:BPDA(1:1)/DETDA、6FDA/DETDA:DABA(3:2)和6FDA/1,5-ND:ODA(1:1),测试结果表明经过炭化处理的膜的性能要远远好于未经过炭化处理的膜的性能,其中6FDA/DETDA:DABA(3:2)体系聚酰亚胺基炭膜CO2渗透系数约为20 000 Barrer,O2渗透系数约为 4000 Barrer,CO2/CH4选择系数为30左右;6FDA/1,5-ND:ODA(1:1)体系聚酰亚胺,CO2渗透系数为9791 Barrer,CO2/CH4选择系数为45。Qiu等[26]制备的6FDA-mPDA/DABA(3:2)型聚酰亚胺基炭膜CO2渗透系数为14 750 Barrer,CO2/CH4选择系数为52。以上聚酰亚胺基炭化膜气体分离性能均远远超过Robeson上限,在气体分离领域展现出巨大的应用潜力。

本文聚酰亚胺炭膜的前驱体6FDA-CH3FDA纯膜的性能并没有达到2008年Robeson上限,故为了提高6FDA-CH3FDA纯膜的气体通量及选择性,改善其气体分离性能,对其进行炭化,制备6FDA-CH3FDA炭膜。

2 研究方法

2.1 材料

9,9-双(4-氨基-3-甲苯基)芴(CH3FDA)购自TCI、六氟二酐(99%)、1-甲基-2-吡咯烷酮(NMP,AR)、二氯甲烷(AR)、无水乙醇(AR)、乙酸酐(AR)以及吡啶(99%)均购自阿拉丁试剂有限公司。

2.2 仪器

S4800场发射扫描电子显微镜,日本日立Hitachi生产;WCT-1型中温微机差热天平,北京光学仪器厂生产;Nicolet 8700傅里叶红外光谱仪,美国Thermo Scientific公司生产;OTF-1200X管式加热炉,合肥科晶材料技术有限公司;Rigaku MiniFlex 600 X-射线衍射仪,日本理学株式会社;气体分离膜测试装置,自制。

2.3 实验方法

2.3.1 6FDA-CH3FDA的合成

在冷水浴及氮气气氛条件下,将0.006 mol CH3FDA溶解在适量NMP中,待完全溶解后,加入等摩尔量的6FDA二胺,继续在搅拌18 h,得到固含量为15%的聚酰胺酸(PAA)溶液。向其加入0.03 mol的乙酸酐和吡啶,继续搅拌24 h即可得到所需的聚酰亚胺溶液。最后将聚酰亚胺溶液倒入无水乙醇中沉淀,沉淀出的固体在200℃下真空干燥5 h,即可得到聚酰亚胺固体。

2.3.2 炭膜前驱体的制备

称取适量的聚酰亚胺固体溶于一定量的二氯甲烷中,配成固含量为2%的铸膜液,搅拌12 h,将其倒入具有四氟环密封的洁净玻璃板上,在30℃烘箱里静置5 h使溶剂完全挥发,从玻璃板上剥离即可得到前驱体膜。

2.3.3 炭膜的制备

将制得的前驱体膜裁剪成直径3 cm的圆形膜片,将膜片夹在两片石墨片之间并平行放置在管式炉内的,氮气的通气方向平行于膜片的方向,创造惰性氛围进行炭化。其中,氮气流速控制在150 mL/min,升温程序为:从室温条件下以3℃/min的速率升温至目标温度,并保温60 min,之后自然降温至室温,即可得到6FDA-CH3FDA炭膜。实验装置如图1所示。

图1 管式炉制备炭膜示意图Fig.1 Diagram of carbon membrane preparation in tubular furnace

2.3.4 气体渗透性能测试

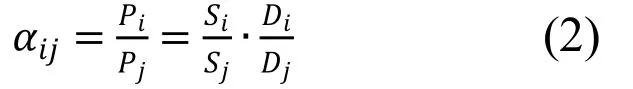

对于聚合物膜的气体渗透性能测试,采用实验室自制装置进行,测试时的实验室温度为室温约为25℃。在溶解-扩散机理中聚合物膜的渗透通量P与其扩散系数D和溶解度系数S的乘积成正比,即P=D·S,渗透通量Pi可由式 (1)计算得出:

式中:Pi为气体渗透系数,单位为Barrer(1 Barrer=1×10-10cm3(STP)·cm/(cm2·s·cm·Hg);Qi为组分i透过膜的体积流速,单位为 cm3(STP)/s;l为膜的厚度,单位为cm;A为有效气体渗透膜面积,单位为cm2;ΔPi为组分i在膜两侧的压差,单位为cm Hg

聚合物膜对不同组分的选择性,通常用αij表示,当原料气为单一纯组分气体时,其表示聚合物膜对于i,j两种组分的理想选择性,采用二元组分的渗透系数之比表示,如式 (2)所示

图2 自制气体渗透性能测试装置示意图Fig.2 Membrane gas permeation performance device schematic

3 结果与分析

3.1 炭膜形貌表征

图3为Cardo型聚酰亚胺基炭膜的光学形貌表征图片,可以看到随着炭化温度的升高,炭膜的颜色逐渐加深,并且薄膜由透明状转变为不透明状,这是因为随着温度的升高其炭化程度越完全,在高温度条件下薄膜完全炭化黑化。此外,还可以看到,炭化完全的薄膜仍具有一定的柔韧性,这使得薄膜完全可以适用于接下来的表征测试条件。

图3 炭膜光学形貌照片Fig.3 Optical morphologies of carbon films

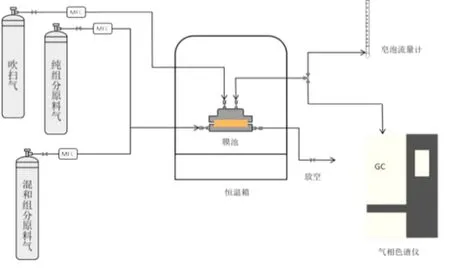

3.2 热重分析

图4是炭膜前驱体6FDA-CH3FDA型聚酰亚胺的热失重曲线图,热失重分析是分析聚合物热解炭化过程中的重要手段之一。从图中可以看出,纯6FDA-CH3FDA膜的失重过程大致可以分为四个阶段。其中,第一个阶段为室温到230℃左右,此时失重4.18%,可能是由于膜内吸附水和残留溶剂的脱除引起;第二个阶段是230~500℃,此阶段失重较小,可能是发生了微弱的热分解反应;第三个阶段是500~750℃,此阶段失重达到32.28%,是整个过程失重最大、失重速率最快的阶段,此阶段主要发生官能团的大量热分解和热缩聚反应;第四个阶段是750℃以后,失重继续但失重速率有所下降,此时主要发生的是热缩聚反应。

图4 6FDA-CH3FDA体系聚酰亚胺热失重曲线图Fig.4 TGA curves of 6FDA-CH3FDA polyimide

3.3 红外表征

图5是350~750℃炭化条件下所制备的炭膜的红外光谱图。从图谱中可以看到,炭化温度在350~450℃时,炭膜在1780、1720、1370、1000 cm-1处仍具有明显的聚酰亚胺特征峰,证明此温度条件下热解的炭膜还没有完全炭化,仍保留了部分醚键、亚胺环结构。但是可以看到随着热解温度的升高醚键、亚胺环等结构特征峰的在逐渐消失,并且在450~550℃最为明显,说明此时醚键、亚胺环等结构发生断裂反应,且反应剧烈。当炭化温度在650℃以上时醚键、亚胺环等结构特征峰完全消失,结合热失重曲线图可以看到此时炭化已趋于完成,杂原子已从主链脱落。可以看到炭化温度对于炭膜的结构具有决定性的影响。

图5 炭膜红外光谱图Fig.5 FT-IR spectrum of carbon molecular sieve membrane

3.4 X-射线衍射分析

图6是350~750℃炭化条件下炭膜的X-射线衍射图谱。从图中可以看出,所有炭化温度条件下的XRD曲线均表现出宽峰,表明所有的炭膜跟其前驱体一样都是非晶无定形结构。此外,从XRD图谱中还可以看到所有的炭膜均有两个衍射峰,分别是2θ=15°附近的宽峰和2θ=22°附近的小衍射峰,它们分别代表002面衍射峰和100面衍射峰。

图6 炭膜的XRD谱图Fig.6 XRD spectra of carbon molecular sieve membrane

当炭化温度在650℃以下时,002面衍射峰有向小角度偏移趋势,100面衍射峰强度较小,这是因为此时炭膜处于聚合物结构和炭结构的过渡态,分子链间距较大,炭膜结构有序度低。当炭化温度在650℃以上时,002面衍射峰向高角度偏移,且峰形变钝;100面衍射峰强度有所增加。由Bragg方程计算可知随着炭化温度升高炭膜的d002值逐渐减小,即炭层间距逐渐降低,炭膜内部结构越来越致密,有序度不断增加。

3.5 元素分析

图7是不同炭化温度下炭膜元素变化趋势。从图中可以看到,随着炭化温度不断升高,C元素含量不断增加,O元素和F元素含量逐渐减少,这证实了在热解炭化过程中醚键和亚胺环等结构分解,杂原子脱落的结论。在750℃时,C元素含量达到100%,说明此时炭化完全,热分解反应结束。

图7 炭膜元素变化图Fig.7 EDS of carbon molecular sieve membranes

3.6 气体分离性能表征

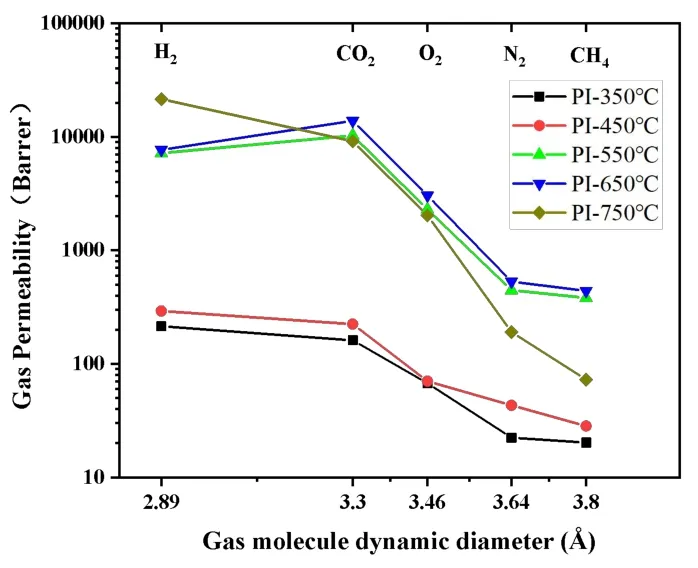

图8是不同炭化温度下炭膜对H2、O2、CO2、N2、CH4等纯组分气体的渗透性能变化示意图,图9是不同炭化温度下炭膜对CO2/CH4、CO2/N2、O2/N2等组分理的理想选择性变化示意图。从图中可以看到在650℃时,膜的综合性能达到最佳状态,此时炭膜的CO2渗透系数为13 844.67 Barrer,CO2/CH4分离因子为31.44。

图8 不同炭化温度炭膜的气体渗透性Fig.8 Gas permeability of carbon molecular sieve membranes at different carbonization temperatures

图9 不同炭化温度炭膜的气体选择性Fig.9 Gas selectivity of carbon molecular sieve membranes at different carbonization temperatures

当炭化温度在350~450℃时,膜的渗透系数较低,选择性也较差,这是因为此阶段膜只发生微弱的热解反应,膜结构遭到一定破坏,但是没有出现孔结构,导致此时炭膜较前驱体膜渗透性能有所增加,但选择性略有下降。当炭化温度在450~650℃时,此时膜发生剧烈热分解反应,膜内部聚酰亚胺结构逐渐向炭结构转变,孔隙结构逐渐发达,导致炭膜渗透性能大幅增加;而随着炭化温度的升高,膜内部成熟的孔结构和刚性链段结构对气体分子共同作用也提高了炭膜的选择性;此状态下的炭膜可能由溶解扩散与表面扩散机理共同作用气体分子的传质过程。而当炭化温度在650℃以上时,此时炭膜的热分解反应逐渐完成,热缩聚反应逐渐占据主导地位,膜内炭层间距逐渐减小,膜结构越来越致密,膜内孔结构尺寸随之减小,此阶段的炭膜对不同尺寸的气体分子筛分作用开始凸显,此时炭膜气体渗透性能有所下降,但选择性却呈现总体上升趋势。但其中CO2/N2分离因子呈现先上升后下降的趋势,可能是因为炭膜内部不同尺寸微孔结构对不同气体分子的区分能力不同导致。

图10是350~750℃炭化条件下所制备的炭膜的气体渗透系数与气体分子动力学直径的关系图。可以看到在450℃以下时,气体分子的传质机理主要为溶解扩散机理;在450~650℃之间,气体分子的传质机理为溶解扩散与表面扩散共同作用,在650℃以上,气体分子的传质机理主要为表面扩散和分子筛分共同作用,且分子筛分逐渐占据主导地位。

图10 炭膜气体渗透系数与气体分子动力学直径的关系Fig.10 The gas permeability of carbon molecular sieve membrane as a function of dynamic diameter of gas molecules

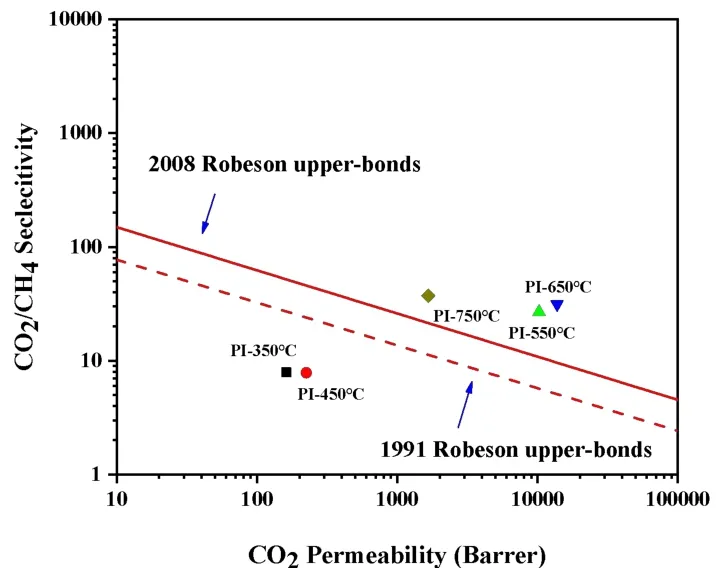

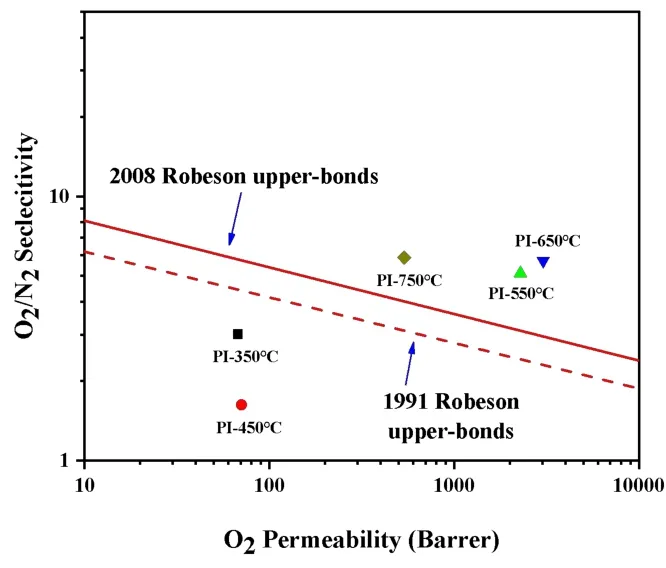

3.7 膜性能评价

Robeson upper-bond曲线能够公正的评价气体分离膜的性能,因此将制备的炭膜置于Robeson upper-bond图中进行比较,可以直观反应膜的性能高低。图11、图12和图13分别为6FDA-CH3FDA型聚酰亚胺基炭膜对于CO2/CH4、O2/N2和CO2/N2的气体分离性能评价。

图11 炭膜CO2/CH4气体分离性能评价Fig.11 The gas separation performance of carbon molecular sieve membranes for CO2/CH4gas pairs against Robeson trade-off line

图12 炭膜O2/N2气体分离性能评价Fig.12 The gas separation performance of carbon molecular sieve membranes for O2/N2gas pairs against Robeson trade-off line

图13 炭膜CO2/N2气体分离性能评价Fig.13 The gas separation performance of carbon molecular sieve membranes for CO2/N2 gas pairs against Robeson trade-off line

从图中可以明显看到,在炭化温度为550℃和650℃时,炭膜的性能最佳,在此温度范围内制备的炭膜都远远超过了Robeson上限。这表明了以6FDA-CH3FDA型聚酰亚胺为前驱体所制备的炭膜在保持较高选择性的同时渗透性大幅提高,在CO2分离领域具有较好的应用前景。

4 结论

(1)随着热解温度的不断升高,膜内醚键、亚胺环结构逐渐消失,膜炭化程度不断加深。

(2)随着热解炭化温度的不断升高,膜内部开始出现孔结构,且孔径有越来越小的变化趋势,膜结构有越来越致密的变化趋势。

(3)制备的炭膜具有良好的气体分离性能。其中,在炭化温度范围为550~650℃时,炭膜的性能最佳,对于CO2/CH4、O2/N2和CO2/N2体系的分离性能均远远超过Robeson上限;其中,PI-650℃炭膜性能最佳,其CO2渗透系数为13844.67 Barrer,CO2/CH4分离因子为31.44。