基于某航空发动机涡轮叶片的热流固耦合分析

2022-11-29杨杰张姝刘志超

杨杰,张姝,刘志超

基于某航空发动机涡轮叶片的热流固耦合分析

杨杰,张姝,刘志超

(沈阳化工大学 机械与动力工程学院,辽宁 沈阳 110142)

以某航空发动机的整体型涡轮叶片为研究对象,基于数值模拟的方法对涡轮叶片在离心载荷、热载荷及气动载荷作用下的叶片结构强度进行了研究,分别对离心载荷、热载荷+离心载荷、热载荷+离心载荷+气动载荷三种载荷工况下的应力与位移的分布趋势与叶片节点上应力值变化趋势进行了研究。通过有限元结果的对比发现:三种载荷对结构强度的影响顺序由大至小,依次是离心载荷-热载荷-气动载荷,其中离心载荷对应力结果的影响较大,热载荷对位移结果的影响程度较大。通过对三种不同工况下相同叶片上应力值沿叶身节点坐标的变化趋势的对比可以发现:三种工况条件下,应力值沿叶身节点的变化趋势几乎一致。

涡轮叶片;数值模拟;结构强度;多物理场

航空发动机的稳定运转主要依赖于涡轮叶片的结构强度,而涡轮叶片的几何结构与工作条件都及其复杂,在交变应力的作用下叶片会有疲劳断裂的可能[1]。航空涡轮叶片作为航空发动机的重要零部件,承担着将热能转化为机械能的主要工作,除了受到的机械载荷之外,还处于高温高压的工作环境,其工作性能除了受到热应力场、高温氧化、热腐蚀等多种载荷的作用外,还受到涡轮叶片所选高温合金中显微组织的退化程度[2]。高温、高压、高转速的复杂工况以及涡轮叶片几何结构的独特性造成了涡轮叶片所受载荷的多变性与不确定性。

为了确保航空发动机的可靠性运转,避免因局部应力过大而造成涡轮叶片的失效,因此对涡轮叶片在实际工况下的结构强度分析是必不可少的。周际鹏等[3]基于ABAQUS有限元软件对高压涡轮叶片进行了静强度可靠性分析与振动特性的研究,通过叶片的位移与应力云图验证了静强度可靠性,通过坎贝尔图的绘制对其共振的可能性进行了分析。于宁等[4]基于有限元分析软件对某燃气轮机的第一级动叶片进行了静强度分析与1000 h内蠕变应变变化情况的研究。贾贝熙等[5]搭建了跨平台参数化功能模块的调用,实现了涡轮叶片多模式下寿命的可靠性分析。彭茂林等[1]基于疲劳实验数据使用了定量方程随机化实验方法对疲劳可靠性进行评定,通过气-热-固耦合有限元方法对涡轮叶片的各项性能进行了评估,基于有限元的分析结果建立了实验设计点,采用二次多项式函数对随机变量的表达式进行了拟合,建立了响应面模型,使用多目标序列二次规划算法对涡轮叶片叶型线进行了优化。目前大多数研究都集中于静强度分析,只考虑了离心载荷与热载荷的影响。在多物理场的分析中,大多数研究都集中于热、气、离心等载荷共同作用的结果,缺乏对于不同载荷对涡轮叶片结构强度的影响程度,以及不同载荷工况下相同叶片上载荷的变化趋势方面的分析与研究。

为使分析能够更加接近实际工况,本研究分别对气动、温度以及离心载荷对涡轮叶片结构强度的影响程度进行研究。首先使用CFD模块对涡轮叶片进行计算流体力学分析,得到涡轮叶片表面的温度分布与压力分布,然后建立静态分析求解模块将计算流体力学中的结果通过模块间的耦合算法导入到静强度分析模块中。本次实验共有两个部分,第一部分分别对“离心载荷”“热载荷+离心载荷”“热载荷+离心载荷+气动载荷”三组不同载荷工况下的应力与位移的分布进行预测;第二部分是在第一部分实验的基础之上,对三组实验中同一叶片节点上应力值的分布与变化趋势进行研究与对比。通过对有限元方法的应用确定了涡轮叶片在三种载荷工况下的应力与位移分布,分析出了三组实验中的物理场对结构强度的影响程度,对应力较大的区域进行了分析,并对其结构强度进行了校核。该研究为叶片的结构设计以及优化分析打下坚实的基础。

1 有限元求解流程

有限元方法是对有限元的求解模型进行离散化处理,将模型划分为若干个子域,对画分的子域通过试函数进行表述,建立整体性方程,利用计算机强大的数据处理能力对复杂的函数方程进行求解。有限元分析方法如今广泛应用于热、结构、电磁、流体等诸多领域。

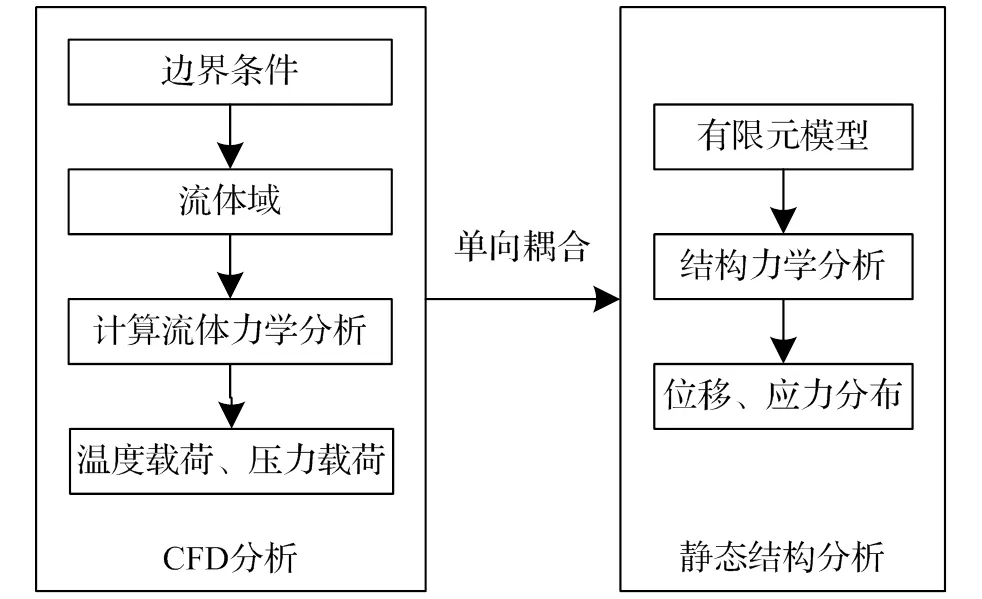

在本次分析中共包括两个分析流程:计算流体力学分析与静态结构分析,在计算流体分析模块中求解出涡轮叶片表面的温度与压力分布,通过软件模块中的耦合接口将计算流体力学中的求解结果导入至静态结构分析场中实现不同模块之间的耦合分析。图1为有限元求解流程图[6]。

图1 有限元求解流程图

1.1 流体力学基本方程

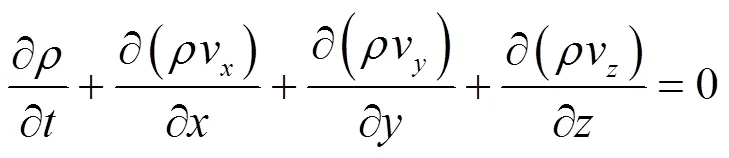

任何的流体问题都要满足质量守恒定律,可表达为:单位时间内流体微单元体中质量的增加,等于同一时间间隔内流入该微单元的净质量,如式(1)所示:

式中:为密度;v、v、v为速度矢量。

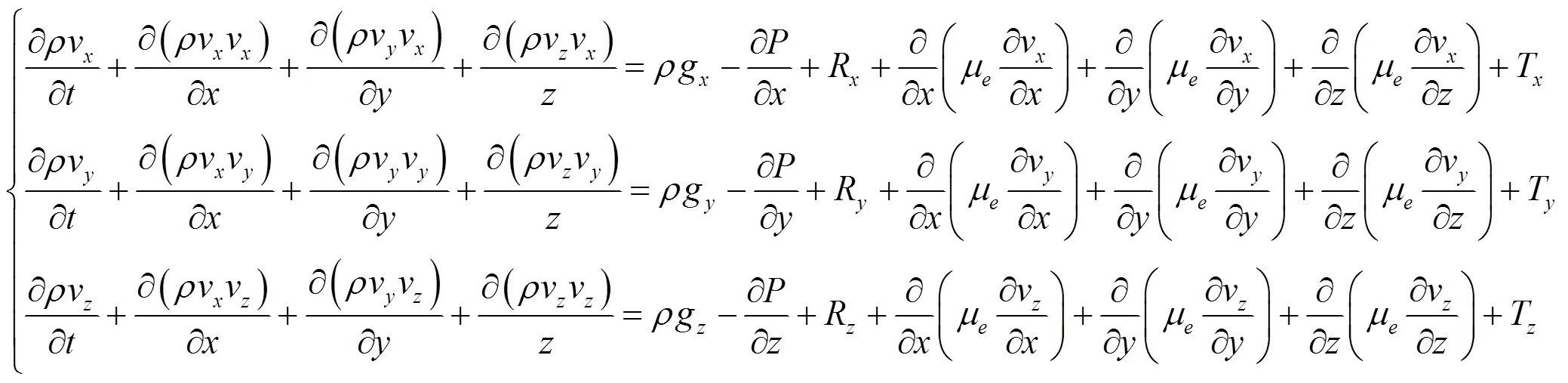

动量方程是指微单元体内动量随时间的变化率与微单元体上的合力相等,如式(2)所示。

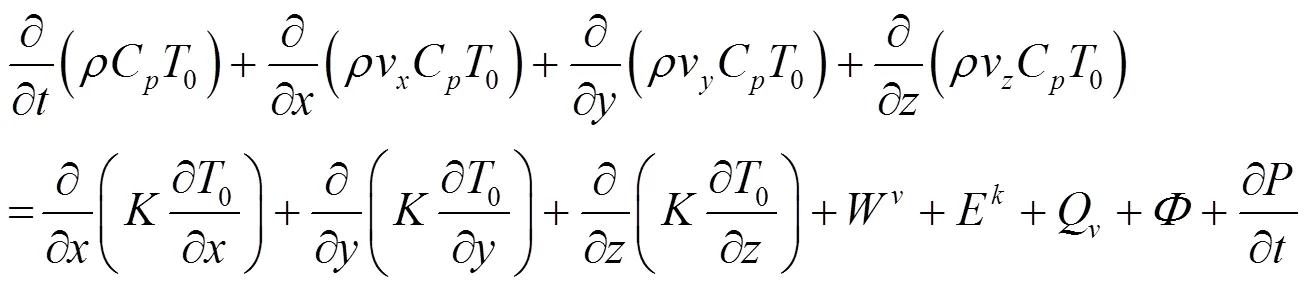

能量方程是指微元体中能量的增加率等于进入微元体的净热流量加上体力与面力对微元体所做的功,如式(3)所示。

式中:g、g、g为加速度分量;μ为粘度;R、R、R为阻力;T、T、T为损失;为压力;C为比热容;0为总温度;为导热系数;W为粘性功;E为动能;Q为体积热源;为热生成项。

1.2 有限元模型

有限元的模型误差是造成求解结果不准确的关键因素之一。因此构建出精准的有限元模型在有限元分析中是不可缺少的关键环节。由于涡轮叶片的结构造型非常复杂,有限元模块中的建模功能比较有限,因此模型的建立选用专业的绘图软件进行构建。将三维软件与有限元软件进行关联,这样可以确保数据传输的准确性。本次实验的有限元求解模型如图2所示。

1.3 材料属性

本次研究的涡轮叶片材料为镍基铸造高温合金K403,该材料在不同温度下的性能参数如表1所示。该合金由多种金属元素综合强化而成,在高温环境下具有良好的机械性能,应用较为广泛;与其他高温合金相比,该合金的钴含量较少,因此材料价格相对较低;该合金可适用于工作环境温度1000℃以下的导向叶片与工作环境温度在900℃左右的转子叶片;由于该合金具有较好的铸造性能,因此可铸造出形状较为复杂精度较高的铸件[7]。

表1 K403材料在不同温度下的材料参数

2 有限元求解

2.1 离心载荷

在涡轮叶片的实际运转过程中工作状态会随飞机的飞行状态(起飞-爬升-巡航-着陆)不断发生改变,因此叶片所受载荷的类型与大小也会不断发生改变。涡轮叶片在高速转动时会在自身重力的作用下产生较大的离心力,当其他条件一定时离心力主要受到工作转速的影响。在本次研究中主要对最危险的工况进行研究,相对应的最大工作转速为18 600 r/min。

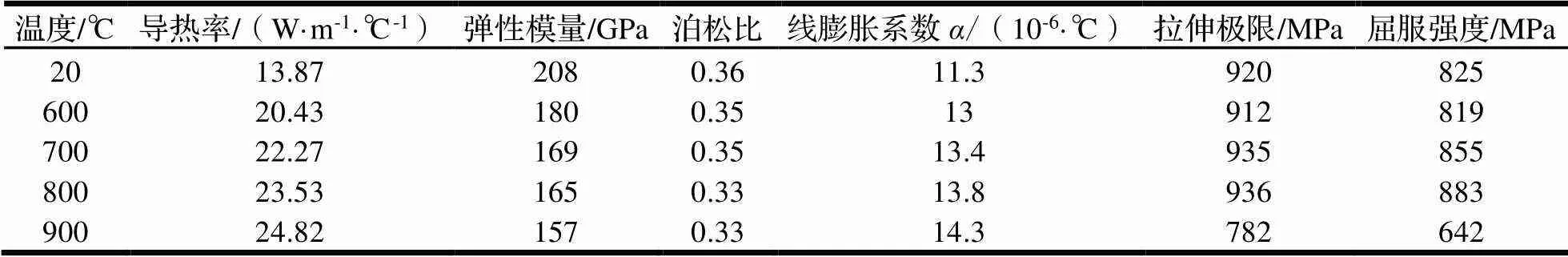

第一组实验中对涡轮叶片施加离心载荷,在离心载荷作用下的位移与应力的分布云图如图3所示,(a)中,最小变形区域位于轮盘的轴心孔处、最大变形区域位于叶尖处,最大值为0.1436 mm;(b)为只在离心载荷作用下的应力分布云图,应力的最大值出现在叶根区域,为567.2 MPa;沿径向方向来看,应力值由叶根至叶尖呈现逐渐减小的趋势,变形值由轮盘中心孔至叶尖呈现不断增大的趋势。造成该现象的主要原因在于叶片结构类似于悬臂梁结构,在高速运转的过程中由于叶根处结构的突变造成了局部区域出现了应力集中现象,因此在叶根处的应力值较大、叶尖处的变形最大[8]。由于叶根倒角处的变几何截面特征,导致了涡轮叶片在叶根处出现了严重的应力集中,因此叶根处的应力值远远高于其他区域的应力值,属于工作过程中比较危险的区域。通过对发动机常见的故障分析可以了解到,叶根倒角处裂纹的扩展是造成涡轮叶片失效的主要模式之一。为了能更清楚地观察叶根区域的应力变化,接下来的应力分析以叶片为主要对象。

图3 离心载荷下的有限元分析结果

2.2 热-固耦合分析

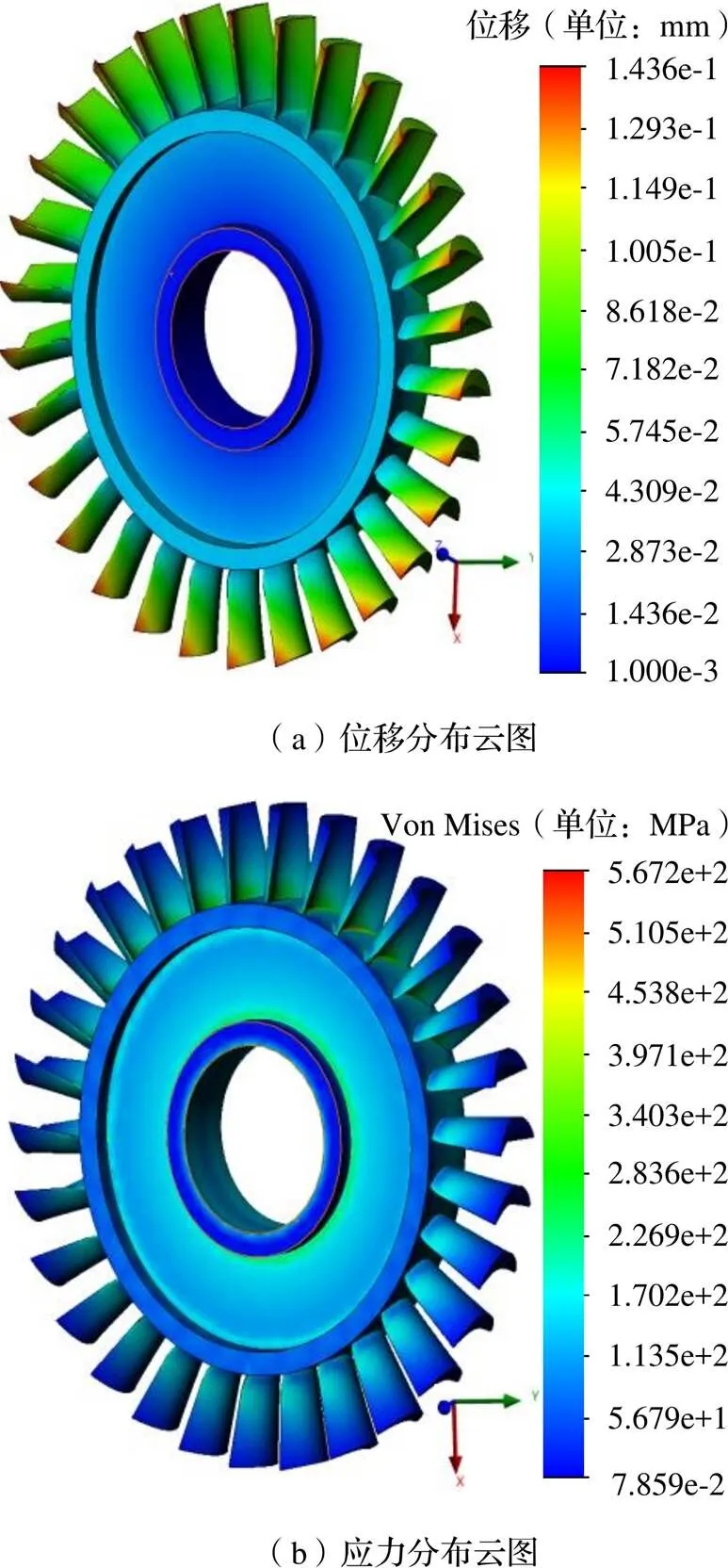

叶片在工作时被高温燃气所包裹,并与环境进行能量交换,会在叶身表面产生一定的温度梯度[9],从而会产生较大的热应力,极易引起涡轮叶片的疲劳失效与高温蠕变失效,一般来说,在高温条件下,涡轮叶片的主要失效形式为蠕变应变与疲劳破坏。蠕变应变与温度的变化范围密切相关,对于金属材料而言,材料的蠕变温度为0.3T(T为材料发生熔化的温度),当温度大于0.3T时,材料将会发生较为明显的蠕变现象,从而影响涡轮叶片在运转过程中的可靠性。计算流体力学算例中求解出的涡轮叶片表面温度分布云图,如图4所示。可以看出温度最高的区域位于叶尖处,由轴心孔至叶尖沿叶片的径向方向温度逐渐增加。

图4 涡轮叶片表面温度分布云图

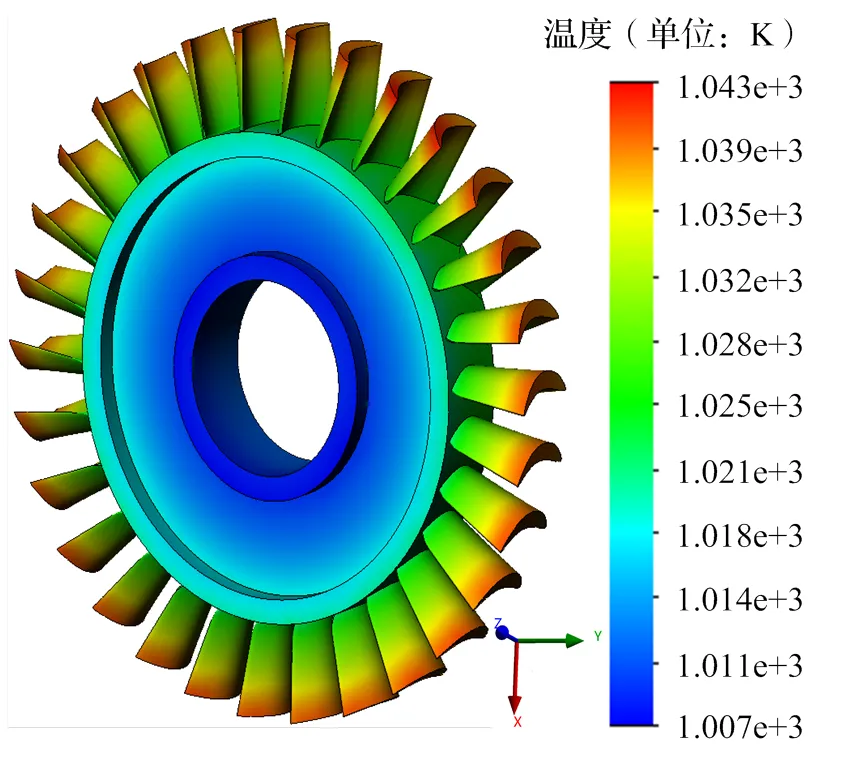

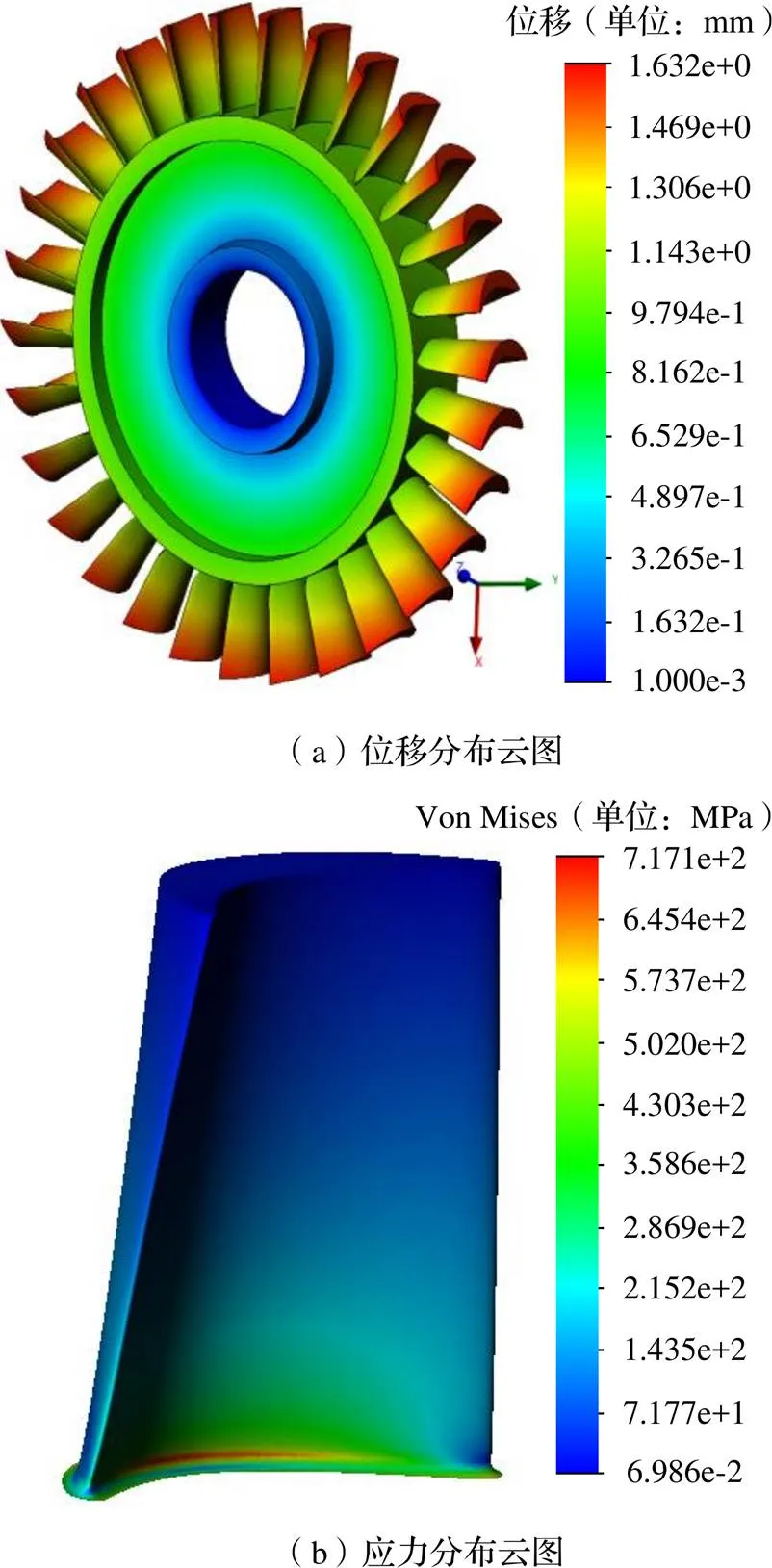

在第二组实验中对有限元模型施加离心载荷与温度载荷,在离心载荷与热载荷共同作用下的应力与位移分布云图,如图5所示,从(a)中可以看出最大的位移量为1.625 mm、位于叶尖处,而轮盘轴心孔处的位移值最小,从(b)中可以看出最大应力值为696 MPa、位于叶根处,而叶尖处的应力值最小。通过与第一组实验算例相比在施加了温度载荷之后,最大变形值增加1.4814 mm,最大应力值增加128.8 MPa。通过两组实验结果对比分析可得出,温度载荷对涡轮叶片的变形与应力的影响都比较大,因此温度载荷对结构强度造成的影响不可忽略。

图5 温度载荷与离心载荷共同作用下的有限元分析结果

2.3 气-热-固耦合

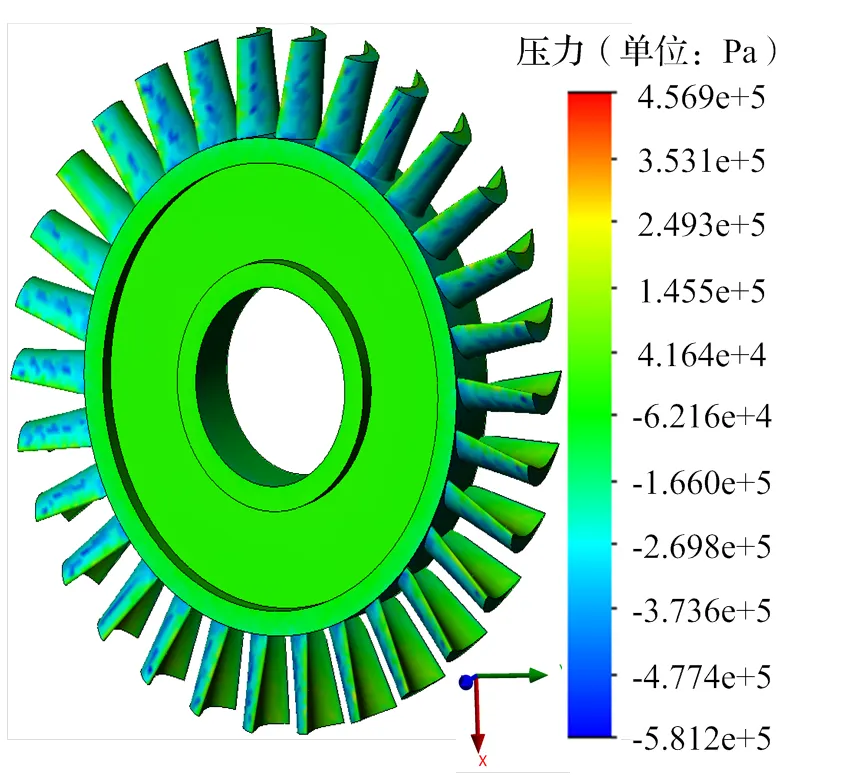

在高转速的工作状态下,叶片要承受高温气流的冲刷,会在叶身表面产生一定的压力分布[10]。图6为叶身表面压力分布云图,可以分析得出,叶盆处受到正压力,叶背处受到负压力,沿叶高方向压力呈现出逐渐增大的现象;压力最大的区域位于叶尖附近。由于叶片的几何形状造成叶身的形心与轴线不重合,形心与轴线之间存在偏心距,在高速运转时会产生附加弯矩,使叶片的压力面受到气流的压力,而叶片的吸力面产生了离心拉力,离心力所产生的弯矩可以抵消一部分气流所产生的弯矩,从而可以减小叶片的弯曲应力。

图6 叶身表面压力分布云图

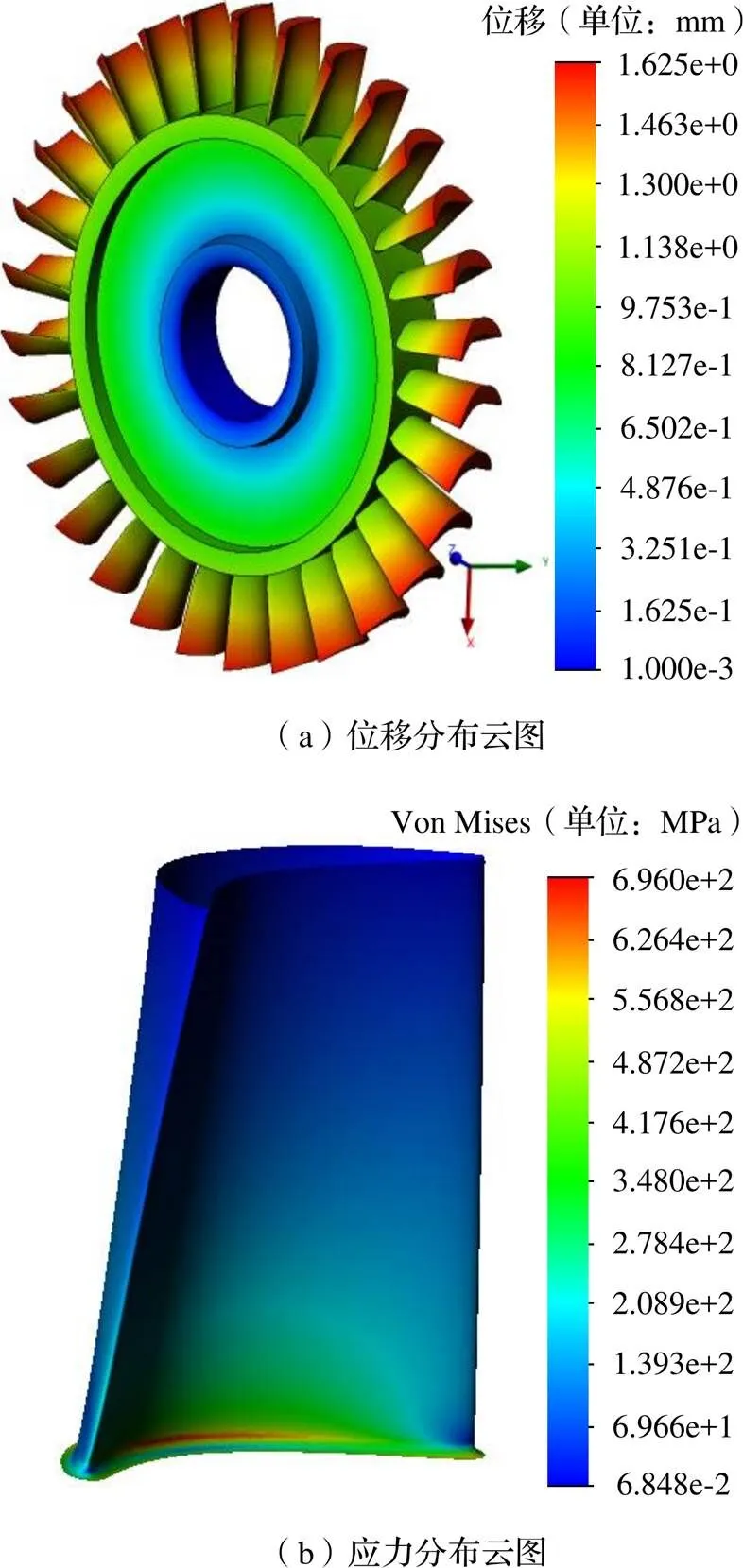

在第三组实验中对有限元模型施加离心载荷、温度载荷与气动载荷等三种载荷,得到在热流固耦合工况下的应力与位移分布如图7所示,可以发现三种工况下位移与应力的整体变化大致相同:变形的最大值为1.632 mm、位于叶尖处;应力最小值为0.06986 MPa、位于叶尖处;应力最大值为717.1 MPa,位于叶根处。与第二组实验热-固耦合算例相比,最大位移值增加了0.007 mm,最大应力值增加了21.1 MPa。因此与前两组实验(离心载荷和热-固耦合工况)相比气动载荷对结构应力与位移的影响程度并不是很大。

3 分析与讨论

通过对三种不同载荷工况实验的对比可以发现,第二组与第一组实验相比应力的最大值增加了22.7%,位移最大值的增加量为1031%。第三组实验与第二组实验相比应力的最大值增加了3%,位移的最大值的增加量为0.43%。从数值的大小来看,最危险的工况为气-热-离心三种载荷复合作用下的工作条件,最大等效应力为717.1 MPa,高应力区域的温度约为800℃,由表1可知,在该温度下对应的屈服强度约为883 MPa,并未超过材料的屈服极限,因此满足涡轮叶片的静强度设计要求。

图7 气、热、离心载荷作用下的有限元分析结果

从载荷对结构强度的影响程度来看,离心载荷与热载荷占据主导地位,与之相比气动载荷对结构强度的影响并不是很大。从应力与位移值的增加程度来看,离心载荷对应力值的影响较大,温度载荷对变形值的影响程度比较大,与热载荷与离心载荷相比气动载荷的影响程度较小。因此在涡轮叶片的研究方面,由于数据的局限性,大多数研究主要以热-固耦合为主,忽略了气动载荷的影响。

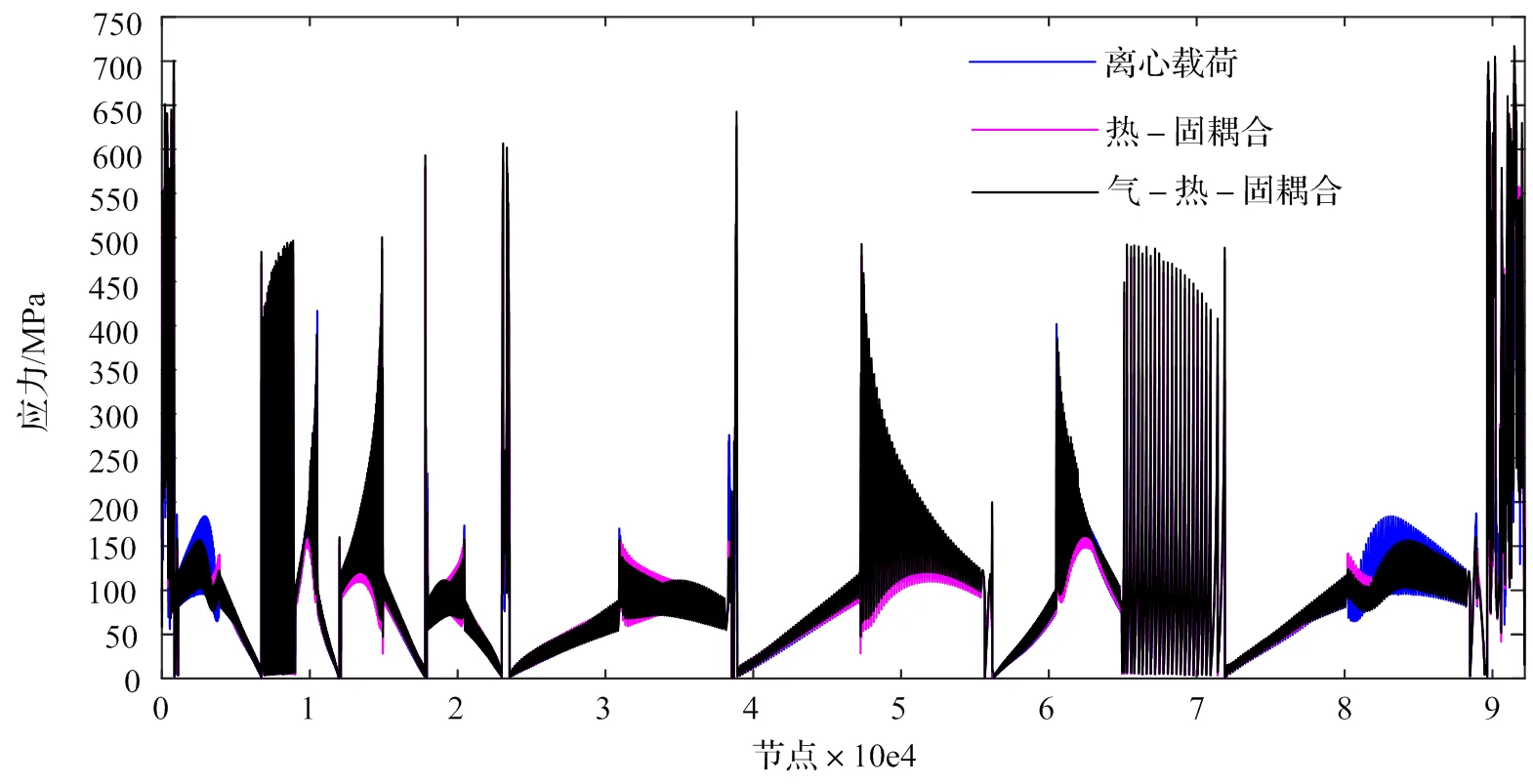

通过对三组有限元结果云图的对比可以发现,在三组实验中相同叶片上应力值沿节点坐标的变化趋势,如图8所示,可以看出,随着物理场的叠加工况也愈加复杂应力值也越大,但是随着载荷的增加并没有改变节点上应力变化的整体趋势,只是影响了节点上应力峰值的大小。

图8 三组实验中相同叶片上应力沿节点坐标的变化趋势

4 结论

通过多物理场的耦合研究,可以更加直观地观察各参数变量对结果的影响。通过对计算结果的对比得出以下结论:

(1)涡轮叶片表面温度由轴心孔至叶尖呈不断变大的梯度分布,轴心孔处的温度最低,叶尖处的温度值最高。

(2)高应力区出现在叶根区域,由于叶根处的变几何截面造成叶根处出现了应力集中,属于工作过程中比较危险的区域,在维修与保养过程中应重点监测。

(3)最大变形区域出现在叶尖处,为避免叶片与机匣产生摩擦,应严格控制涡轮叶片与外圈的装配间隙。

(4)载荷对结构强度的影响程度由大至小依次是离心载荷、热载荷、气动载荷,其中离心载荷与热载荷占据主导地位。

(5)离心载荷对应力结果的影响较大,热载荷对位移结果的影响程度较大。

(6)叶片上整体应力变化的趋势并没有随着物理场的叠加而发生较大的变化,变化的只是节点上应力峰值的大小。

[1]彭茂林,杨自春,曹跃云,等. 涡轮叶片低周疲劳可靠性稳健设计优化研究[J]. 中国电机工程学报,2013,33(11):104-111.

[2]Xu Wei,Chen Xin,Zhong Bin,et al. High cycle fatigue characterization of a nickel-based superalloy based on a novel temperature-dependent regression method[J]. International Journal of Fatigue,2021(142):106-117.

[3]周际鹏,陈清阳,罗铁彬. 基于ABAQUS的某型发动机涡轮叶片静强度及振动特性分析[J]. 长沙航空职业技术学院学报,2021,21(1):6-9,30.

[4]于宁,孙立权,冯永志. 某型燃机透平第一级动叶蠕变持久强度有限元分析[J]. 机械工程师,2020(12):116-118.

[5]贾贝熙,吕震宙,雷婧宇. 涡轮叶片寿命可靠性分析的参数化仿真平台[J/OL]. 航空学报,2021:1-14. [2021-10-06]. http://kns.cnki.net/kcms/detail/11.1929.V.20201110.1339.005.html.

[6]王瑛琦. 高压涡轮气冷叶片的热流固耦合数值研究[D]. 天津:中国民航大学航空工程学院,2017.

[7]中国航空材料手册编辑委会. 中国航空材料手册(第二卷)[M]. 北京:中国标准出版社,2001.

[8]王小宏. 航空发动机涡轮叶片的强度分析和寿命预测[D]. 兰州:兰州理工大学,2016.

[9]徐昆鹏. 航空发动机关键部件热疲劳可靠性分析[D]. 沈阳:沈阳航空航天大学,2018.

[10]F. Todd Davidson,David A. KistenMacher,David G. Bogard. Film Cooling With a Thermal Barrier Coating: Round Holes, Craters, and Trenches[J]. Journal of Turbomachinery,2014,136(041007):1-11.

Thermal Fluid Structure Coupling Analysis Based on an Aeroengine Turbine Blade

YANG Jie,ZHANG Shu,LIU Zhichao

(School of Mechanical and Power Engineering, Shenyang University of Chemical Technology, Shenyang 110142, China)

Taking the integral turbine blade of an aeroengine as the research object, the structural strength of the turbine blade under centrifugal load, thermal load and aerodynamic load is studied based on the method of numerical simulation. The distribution trend of stress and displacement and the change trend of stress value on the blade node under three load conditions of “thermal load”, “thermal load + centrifugal load” and “centrifugal load + thermal load + aerodynamic load” are studied. Through the comparison of the finite element results, it is found that the influence of centrifugal load, thermal load and aerodynamic load on the structural strength increase in order, in which the centrifugal load has a greater influence on the stress results and the thermal load has a greater influence on the displacement results. Through the comparison of the variation trend of the stress value on the same blade along the blade body node coordinates under the three different working conditions, it can be found that the variation trend of the stress value along the blade body node is almost the same under the three working conditions.

turbine blades;numerical simulation;structural strength;multi physical field

V231.3

A

10.3969/j.issn.1006-0316.2022.10.012

1006-0316 (2022) 10-0074-07

2021-10-27

杨杰(1996-),男,回族,新疆伊宁人,硕士研究生,主要研究方向为基于航空发动机涡轮叶片的热力学分析,E-mail:43161516@qq.com;张姝(1976-),女,辽宁沈阳人,博士后,主要研究方向为基于航空发动机涡轮叶片的热力学分析;刘志超(1997-),男,辽宁沈阳人,硕士研究生,主要研究方向为基于航空发动机涡轮叶片的热力学分析。