扩散时间对20MnCrS5齿轮钢真空渗碳的影响

2022-11-29韩颢源张子博余万华翟月雯周乐育张明皓

韩颢源, 张子博, 余万华, 翟月雯, 周乐育, 张明皓

(1. 中国机械总院集团 北京机电研究所有限公司, 北京 100083;2. 北京科技大学 材料科学与工程学院, 北京 100083)

随着新能源汽车传动系统转速和负载大幅度提高,对齿轮等关键零部件可靠性和长寿命提出了更高的要求。精密热处理是提升传动系统关键零部件的疲劳强度和疲劳寿命的有效途径之一。相较于传统气氛渗碳而言,真空低压渗碳具有无氧化、不脱碳、效率高、表面炭黑少等优点[1-2]。在相同工艺下,真空渗碳可以获得良好的表面质量、组织性能及残余压应力状态。目前,渗碳热处理淬火通常采用的方式为油淬[3]。油淬可以获得相对较大的冷速,但是油淬之后仍存在一定程度的淬火畸变,而且淬火后零件表面有油污,需要后续的清理工作,这对表面质量及精度要求较高的精密零件而言是不利的。本试验中采用高压气淬,通过调节气淬压力既可以获得与油淬相媲美的冷速,又可以减小淬火畸变并获得较好的表面质量[4-6]。在真空渗碳过程中,在相同渗碳温度下,扩散时间对工件渗碳后的碳浓度以及硬度梯度分布起决定性作用,显著影响着工件的使用性能[7-9]。本试验以新能源汽车传动系统齿轮典型材料20MnCrS5钢为研究对象,通过调节真空渗碳过程中的扩散时间,观察并分析扩散时间对20MnCrS5钢真空渗碳效果的影响。

1 试验材料及方法

1.1 试验材料

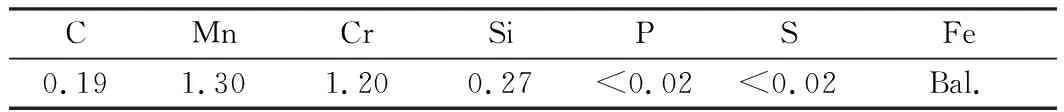

试验所用材料为国产20MnCrS5钢,尺寸为φ15 mm×100 mm。20MnCrS5钢具有良好的淬透性。经过渗碳淬火后,20MnCrS5钢能获得合理的有效淬硬层深度和硬度梯度分布。其化学成分如表1所示。

表1 20MnCrS5钢的化学成分(质量分数,%)

1.2 试验方法

使用WZDST-40国产单室真空渗碳炉进行真空低压渗碳高压气淬试验。20MnCrS5钢表面热处理强化采用真空低压脉冲渗碳,渗碳介质为乙炔,载气为氮气。制定如表2所示试验方案,设置不同的扩散时间,分析扩散时间对真空渗碳后渗层的影响。为了防止试样表面积聚过多的炭黑,降低渗碳效率,在料框上悬挂20块尺寸为200 mm×100 mm×3 mm的20钢配重板,以吸附多余的炭黑。

表2 真空渗碳及高压气淬试验参数

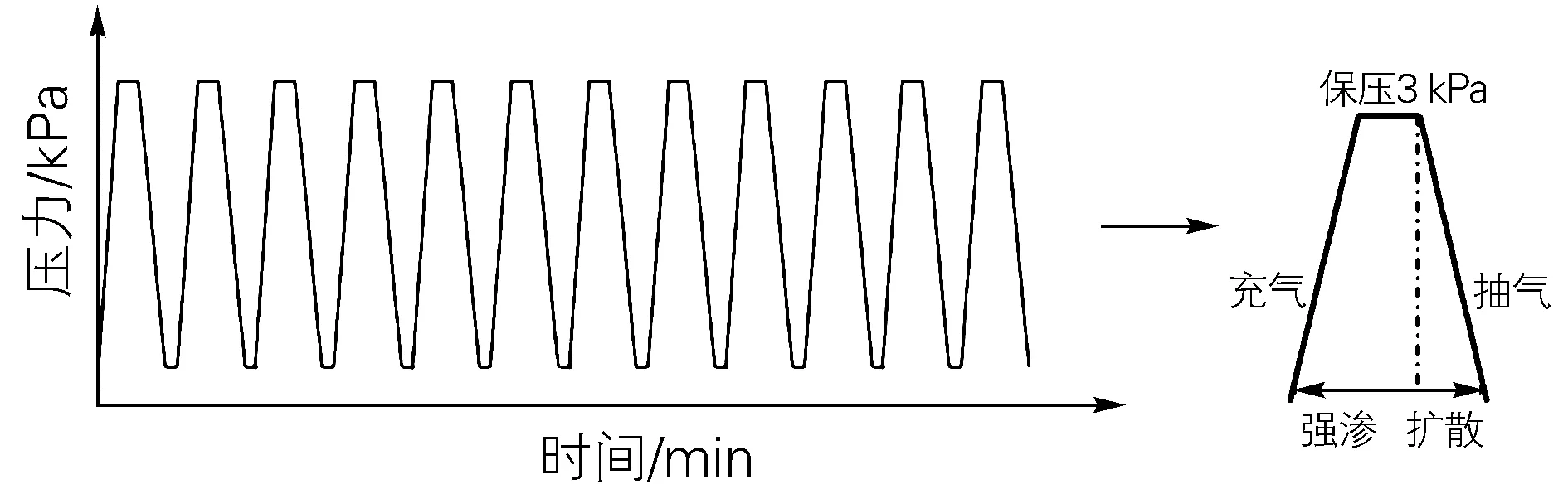

真空低压渗碳区别于传统气氛渗碳的特点之一是其强渗段由若干个脉冲组成,每个脉冲由充气-保压-抽气构成,可以看成是强渗-扩散的分阶段。这样既可以避免渗碳气体的浪费,也可以通过脉冲式提高渗碳效率。本试验中脉冲示意图见图1。

图1 真空低压渗碳脉冲示意图Fig.1 Sketch of vacuum low pressure carburizing pulses

热处理结束后,从圆棒上切取金相试样。在120、400、800、1500、2000号砂纸上逐级打磨至表面划痕方向一致且粗细均匀,然后进行机械抛光。抛光后进行金相腐蚀,腐蚀液为体积分数为4%硝酸酒精溶液,腐蚀时间为30 s。腐蚀结束后,采用Zeiss Axio Scope A1光学显微镜观察显微组织;采用Zeiss G500场发射扫描电镜观察组织微观形貌;采用MTC-ZDS302显微维氏硬度计测试硬度,载荷砝码为1 kg;采用剥层法从试样上取屑,利用C-S分析测量不同位置渗层含碳量。

2 试验结果与分析

2.1 碳含量分布分析

强渗结束后,炉膛内剩余的乙炔气体被抽出,而后进入扩散段。在扩散过程中,试样表层与基体的碳浓度差是C原子发生扩散的驱动力,C原子扩散的距离对渗层深度、显微组织及硬度梯度有显著的影响。

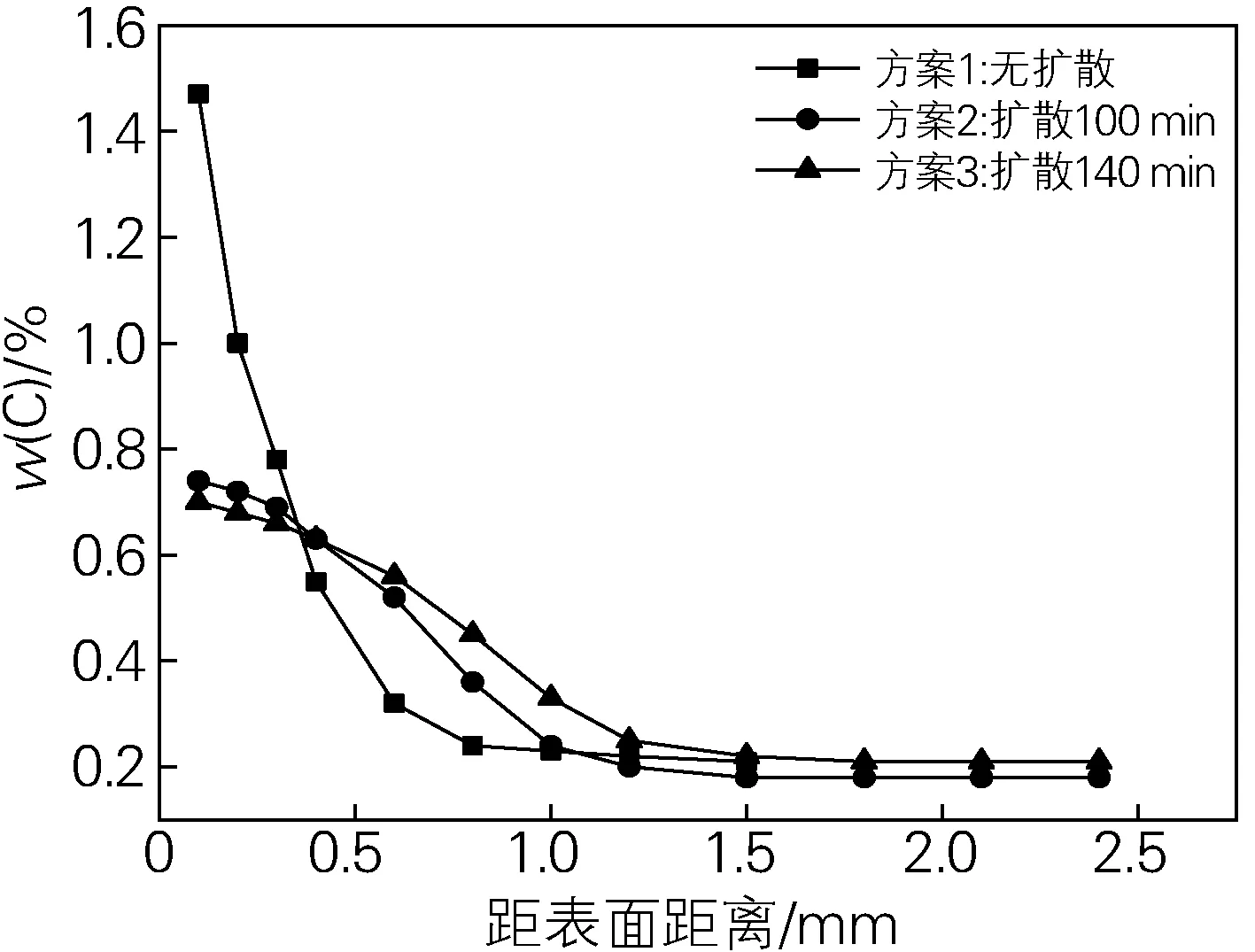

图2是不同扩散时间下所测得的碳浓度分布曲线。可以看出,强渗结束时,试样表层C含量较高,约为1.47%(质量分数,下同),且碳含量曲线陡峭,碳含量随着距表面距离的增加下降很快。这主要是由于表层的C原子没有得到有效的扩散,虽然真空渗碳中的强渗阶段为脉冲式,但是由于总扩散时间过短,C原子扩散行为不明显,所以整体曲线分布较陡峭。渗层碳含量过高及陡峭分布往往会引起渗层显微组织的不均匀,导致渗层硬度差异较大。

图2 真空低压渗碳不同扩散时间下20MnCrS5钢中碳含量分布Fig.2 Distribution of carbon content in the 20MnCrS5 steel vacuum carburized with different diffusion time

方案2在强渗42 min后扩散100 min,与强渗结束时相比,在0~300 μm范围内C含量快速下降,表层碳含量降至约0.74%。即C原子在扩散段由表层向基体发生明显的迁移,这种C原子的迁移使得扩散后的碳含量曲线分布更加平缓,这种趋势往往有利于获得均匀的显微组织和理想的硬度梯度,保证了齿轮渗碳层组织和性能的可靠性。为了研究扩散时间长短对碳含量分布的影响,延长扩散时间至140 min,观察C含量曲线,可见随着扩散时间延长,表层C含量略微降低至0.70%,C原子继续向基体发生扩散,且整体分布趋势更加平缓,但扩散速度较前100 min明显减缓,这主要是因为经过100 min扩散后,试样表层及近表层C含量均下降,C浓度差减小,C扩散的驱动力减小。可见C的扩散系数是对C浓度非常敏感的参数,C浓度下降后,C原子的扩散系数下降。

2.2 显微组织分析

图3为经方案1、方案3处理的20MnCrS5钢的显微组织拼接图。可以发现,方案1处理试验钢表层0~200 μm 范围显微组织主要以块状残留奥氏体为主,还有少量尺寸较小的针状马氏体。由图2可知,此位置C含量高于1.0%,高温时奥氏体中的C处于过饱和状态,提高了奥氏体稳定性,降低了马氏体转变开始温度Ms与终止温度Mf。在随后的淬火过程中,有大量的奥氏体未发生转变而形成残留奥氏体,转变部分形成针状马氏体。随着距表面距离的增加,C含量迅速下降,显微组织转变成马氏体;随着C含量进一步下降,基体组织由板条马氏体和贝氏体组成。经方案3处理的试验钢,由于渗层C含量下降,淬火后显微组织主要以马氏体为主,残留奥氏体呈点状分布,数量较少。同时由于C含量和位向的差异,马氏体呈现不同的形态。

图4为方案1、3处理试验钢距表面不同距离(表层、300 μm、900 μm)处对应的SEM图片。可以发现方案1(强渗结束未扩散)处理试验钢表层生成了尺寸较大的块状碳化物,如图4(a)所示。这是由于渗碳后期当奥氏体中C浓度达到饱和后,C原子容易在表层吸附并与亲C元素形成合金碳化物,经过EDS能谱分析,该碳化物中的合金成分主要是Cr和Mn。距表面300 μm处的C含量约为0.70%,该C含量试验钢经过高压气淬后,所得组织以针状马氏体为主,见图4(b)。距表面900 μm处组织见图4(c),此处C含量降至0.27%,显微组织主要为板条马氏体和贝氏体。经方案3(扩散140 min)处理试验钢的表面块状碳化物和大尺寸残奥均已消失,表层、300 μm、900 μm处显微组织由针状马氏体向板条马氏体过渡,见图4(d~f)。

图4 真空低压渗碳不同扩散时间下距表面不同距离处20MnCrS5钢的SEM图Fig. 4 SEM micrographs at different distances from surface of the 20MnCrS5 steel vacuum low pressure carburized with different diffusion time(a-c) 0 min;(d-f) 140 min;(a, d) 表层(surface);(b, e) 300 μm;(c, f) 900 μm

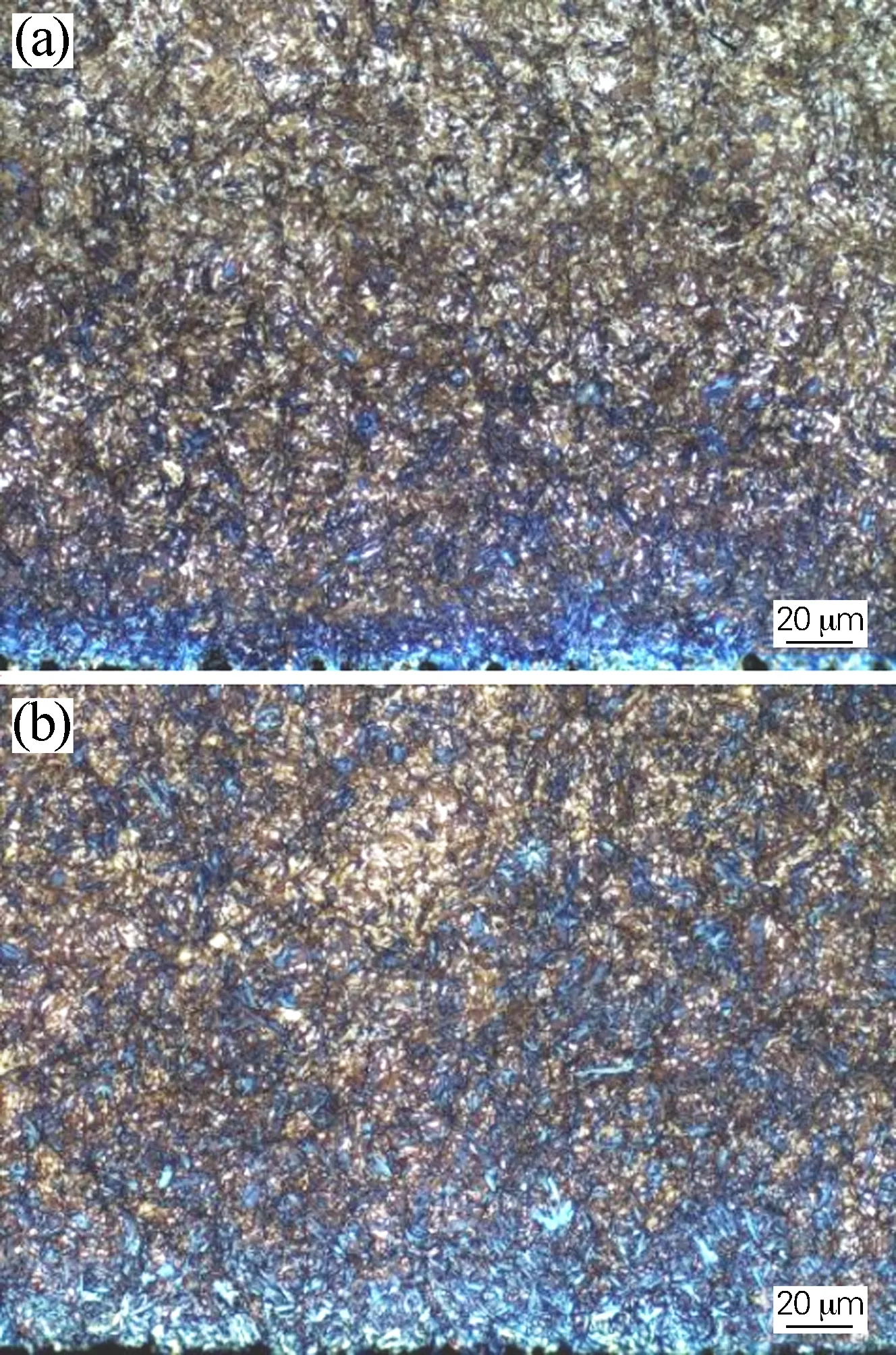

将真空低压渗碳处理扩散时间从100 min延长至140 min后,显微组织没有明显的变化,渗层组织都是以马氏体为主,渗层进一步向基体方向推移。通过观察两种方案下试验钢次表层50~150 μm处显微组织,见图5,可以发现延长扩散时间后该位置范围内白色残留奥氏体数量明显下降。适当少量的残留奥氏体能提高钢的疲劳强度,这是由于奥氏体为面心立方结构,塑性较好,可以使应力得到释放,延缓裂纹的产生。但过多的残奥会降低齿轮表面的耐磨性,且在服役过程中,表层所受的应力会诱导发生马氏体相变,导致齿轮尺寸不稳定,发生变形开裂等,因此要严格控制残留奥氏体的含量。

图5 真空低压渗碳不同扩散时间下试验钢次表层显微组织Fig.5 Microstructure of subsurface layer of the tested steel vacuum low pressure carburized with different diffusion time(a) 100 min; (b) 140 min

2.3 显微硬度分析

图6为真空低压渗碳不同扩散时间下,试验钢由表及里的显微硬度梯度分布曲线。与C含量分布趋势相同,随着扩散时间的延长,硬度梯度分布呈现愈加平缓的趋势,这主要与C含量的分布趋势变化有关。当强渗结束未扩散时,表面硬度出现了“低头”现象,这是由于表层组织高C含量,产生大量残留奥氏体所致。延长扩散时间至100 min后,由于表层组织C含量下降,Ms及Mf点升高,淬火至室温后渗层组织为大量的针状马氏体和少量残留奥氏体,此时马氏体数量和碳含量决定硬度高低,“低头”现象消失。随着距表面距离的增加,碳含量下降,马氏体类型由孪晶马氏体转变为位错马氏体,马氏体硬度下降。由于马氏体C含量与残留奥氏体数量的综合影响,表层约400 μm范围内硬度没有发生明显下降。

图6 真空低压渗碳不同扩散时间下20MnCrS5钢的硬度分布曲线Fig.6 Hardness distribution curves of the 20MnCrS5 steel vacuum carburized with different diffusion time

延长扩散时间至140 min后,虽然试验钢0~400 μm内碳含量略微降低,但是此距离范围内淬火获得的硬度并未降低,均为810~820 HV。通过测量550 HV处所对应的距表面距离,可得方案1、2、3所获得的有效渗层深度依次为0.44、0.71、0.91 mm。由C含量和硬度数据曲线可知,真空低压渗碳时,当延长扩散时间至140 min后,表面C含量有些许降低,但不影响表层淬火后硬度,且渗层深度明显增加。

2.4 真空渗碳工艺确定与检验

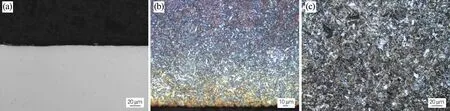

通过试验对比,确定真空渗碳高压气淬工艺为930 ℃强渗42 min、扩散140 min,随后0.6 MPa高压气淬至室温,并在160 ℃低温回火2 h。经该工艺热处理后的20MnCrS5钢显微组织见图7,按GB/T 25744—2010《钢件渗碳淬火回火金相检验》,评级组织中马氏体为3级,残留奥氏体为2级,碳化物为1级,表层内氧化为1级,心部组织为1级,符合技术要求。

图7 经优化真空低压渗碳工艺处理20MnCrS5钢的显微组织(a)未腐蚀表层;(b)腐蚀后的表层;(c)中心Fig.7 Microstructure of the 20MnCrS5 steel treated by optimized vacuum low-pressure carburizing process(a) unetched surface layer; (b) etched surface layer; (c) core

3 结论

1) 20MnCrS5钢真空低压渗碳强渗后进行扩散时,表层C原子向心部发生快速扩散,随着扩散时间从100 min延长至140 min时,C原子向基体方向的扩散速度逐渐减小,整体C含量分布曲线愈加平缓。

2) 20MnCrS5钢真空低压渗碳后,当表层碳含量大于1.0%时,淬火后容易形成大量残留奥氏体,随着C含量的降低,显微组织由孪晶马氏体向位错马氏体转变,硬度下降。

3) 20MnCrS5钢合适的真空低压渗碳工艺为930 ℃强渗42 min,扩散140 min,随后0.6 MPa高压气淬至室温,并在160 ℃低温回火2 h。经该工艺处理后,评级组织中碳化物等级为1级,残留奥氏体等级为2级,马氏体等级为3级,表层无内氧化,渗碳层厚度约为0.91 mm,符合技术要求。