退火温度对冷轧8Mn钢低温热成形后组织和性能的影响

2022-11-29张博明徐德超滕华湘赵海峰

张博明, 徐德超, 滕华湘, 赵海峰, 韩 赟

(首钢集团有限公司 技术研究院, 北京 100043)

目前,我国汽车产业迅猛发展,在车身设计上使用先进高强钢(AHSS)既可以减轻整车自重又可以提高整车的安全性。随着新能源汽车的发展,对车身材料的要求又进一步增加,传统的高强钢,如低合金高强钢(HSLA)、双相钢(DP)和复相钢(CP)等已无法满足车企对于强度的需求。针对汽车所需要的高安全性零件,目前通常使用热成形钢进行制造,采用热成形技术可以有效减少回弹,增加模具的使用寿命,并且成形后的零件具有超高强度,可以满足汽车对减重和安全性的需求[1-2]。热成形技术中一般将料片加热至完全奥氏体化(900~950 ℃),加热时间4~10 min,随后在800 ℃左右进行冲压和冷却,成形后的零件具有超高强度的特点。当下最常用的热成形钢以Mn-B系为主,以22MnB5钢为例,在热成形后强度级别为1500 MPa,伸长率为6%左右。随着用户对高强度材料的需求,目前1800 MPa级别和2000 MPa级别的热成形钢也已被开发,但随着强度的进一步提高,伸长率势必会降低,从而影响材料的综合力学性能[3]。有学者通过添加微合金元素来提高Mn-B热成形钢的塑性,通过添加V和Nb可以提高热成形钢成形后的冷弯性能和抗氢脆性能[4-5]。然而,随着微合金元素的加入,材料的原料成本和制造成本都会增加,也制约了新钢种在实际生产中的应用。

中锰钢作为第三代汽车用钢得到了广泛关注,中锰钢主要以C、Mn为主,其中Mn含量在3%~12%,通过合适的退火工艺可以将室温下残留奥氏体含量控制在20%左右。此外随着Mn的添加,可以降低材料的Ac3温度,从而降低热成形过程中的加热温度。此外,Mn可以起到固溶强化的作用,保证了材料的抗拉强度。降低热成形过程中的加热温度可以有效节约生产过程中的能耗,并且减少无镀层材料热成形后氧化铁皮的含量和脱碳层的厚度,降低后续抛丸的难度,缩短生产周期。Zheng等[6]将传统22MnB5钢与5Mn钢进行了对比研究,22MnB5钢的加热温度为950 ℃,而5Mn钢的加热温度为850 ℃;成形后5Mn钢的马氏体更为细小,分布更为均匀,通过FLD和有限元等分析也表明5Mn钢的成形性要优于传统22MnB5钢。Li等[7]也同样对5Mn钢与22MnB5钢进行了对比研究。5Mn钢的加热温度为800 ℃,成形温度为500 ℃,冷却速度为15 ℃/s;22MnB5钢的加热温度为920 ℃,成形温度为700 ℃,冷却速度为30 ℃/s;成形后两种材料的抗拉强度均为1500 MPa级别,但5Mn钢的伸长率提高了近50%,且5Mn钢成形后几乎没有脱碳层产生,成形性优于22MnB5钢。然而,目前国内对于热冲压用中锰钢的研究集中在5Mn钢成分,但随着热成形钢强度级别的提高,5Mn钢已经无法满足1800 MPa强度级别的要求。因此本文采用8Mn钢成分体系作为研究对象,研究8Mn钢的热成形性能。中锰钢冷轧后组织主要以马氏体为主,具有高强度、低伸长率的特点,这种特点不利于在零件厂进行冲裁落料,所以需要对中锰钢进行退火处理。目前针对中锰钢的退火工艺研究较多,潘红波等[8]对冷轧0.11C-7Mn钢的退火性能进行了研究,在570、600及630 ℃下退火10 h,退火后组织以铁素体、马氏体和残留奥氏体为主,在600 ℃退火条件下力学性能最佳,且随着退火温度的升高,残留奥氏体含量增加。本文中采用650 、660和670 ℃这3个温度对冷轧8Mn钢进行退火,并对退火后的材料进行低温热成形,研究不同退火温度对8Mn钢低温热成形后性能和组织的影响。

1 试验材料与方法

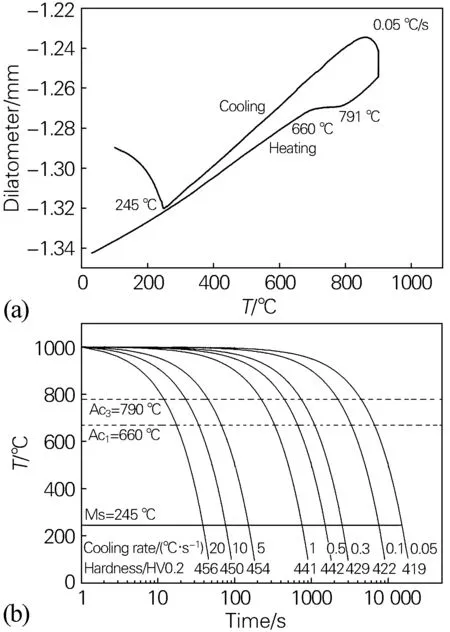

本试验钢采用50 kg真空熔炼炉冶炼得到,其化学成分(质量分数,%)为0.14C、8.15Mn、0.25Si、0.8Al,余量Fe。试验用中锰钢相变温度利用Gleeble 2000热模拟得出,热模拟试验中加热温度为900 ℃,加热速度为10 ℃/s,加热时间为5 min,冷却速度分别为0.05、0.1、0.3、0.5、1、5、10及20 ℃/s,得出Ac1为660 ℃、Ac3为790 ℃、Ms为245 ℃,临界冷却速度小于0.05 ℃/s,硬度测试时所用载荷砝码为0.2 kg,加载时间10 s,试验钢的热模拟曲线如图1所示。

图1 8Mn钢热模拟试验曲线(a)温度-膨胀量曲线;(b)CCT曲线Fig.1 Thermal simulation test curves of the 8Mn steel(a) dilatometer versus temperature curve; (b) CCT curves

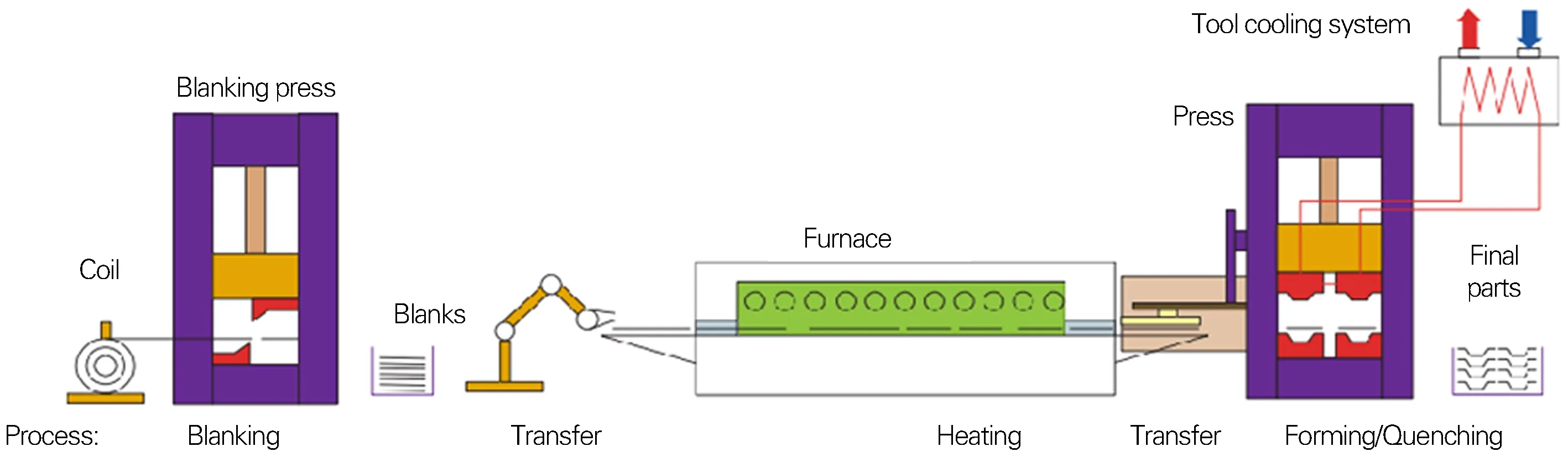

冶炼后的钢锭在1300 ℃下保温2 h使其组织均匀,随后在1150 ℃进行热轧,终轧温度900 ℃,终轧厚度3 mm,模拟卷曲温度650 ℃,随炉冷却。在冷轧前,对热轧板在600 ℃进行8 h退火处理,随炉冷却至室温,随后冷轧至1.5 mm厚。在不同温度下对冷轧后8Mn钢进行8 h退火处理,退火温度分别为650、660及670 ℃,退火后材料进行随炉冷却。将退火后板料线切割成250 mm×200 mm×1.5 mm料片进行低温热成形,加热温度800 ℃,炉内时间5 min,炉内气氛为空气,出炉后转移时间5 s,保压时间12 s。实际生产应用中生产流程如图2所示。由于试验条件限制,加热炉为箱式电阻加热炉;冲压过程中所用模具为平板模具,未通水道。

图2 实际生产过程中热成形工艺流程图Fig.2 Hot stamping process flow chart in actual production process

将冲压后的板料线切割成尺寸为20 mm×20 mm×1.5 mm金相试样,经抛光和侵蚀后(4%硝酸酒精)在S-3400N扫描电镜下对显微组织进行观察。采用8%高氯酸+12%水+80%酒精溶液(体积分数)对金相试样进行电解抛光,然后在JSM-7001F场发射电镜上进行电子背散射衍射(EBSD)分析,使用HKL Channel5软件处理EBSD结果。利用Brucker D8 X射线衍射仪对材料的残留奥氏体含量进行测定,残留奥氏体体积分数计算采用了α(200)、α(211)、γ(200)、γ(220)和γ(311)5个衍射峰数据,参照YB/T 5338—2006《钢中残余奥氏体定量测定 X射线衍射仪法》计算残留奥氏体体积分数。根据GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》将成形后板料线切割成如图3所示的标准拉伸试样,标距为50 mm,试样厚度1.5 mm,拉伸试样取样方向平行于轧制方向。拉伸试验前将试样表面进行酸洗和抛光,防止表面氧化皮对试验结果的影响,每组进行3次拉伸试验,所得数据取平均值。

2 试验结果与讨论

2.1 热成形前后的微观组织

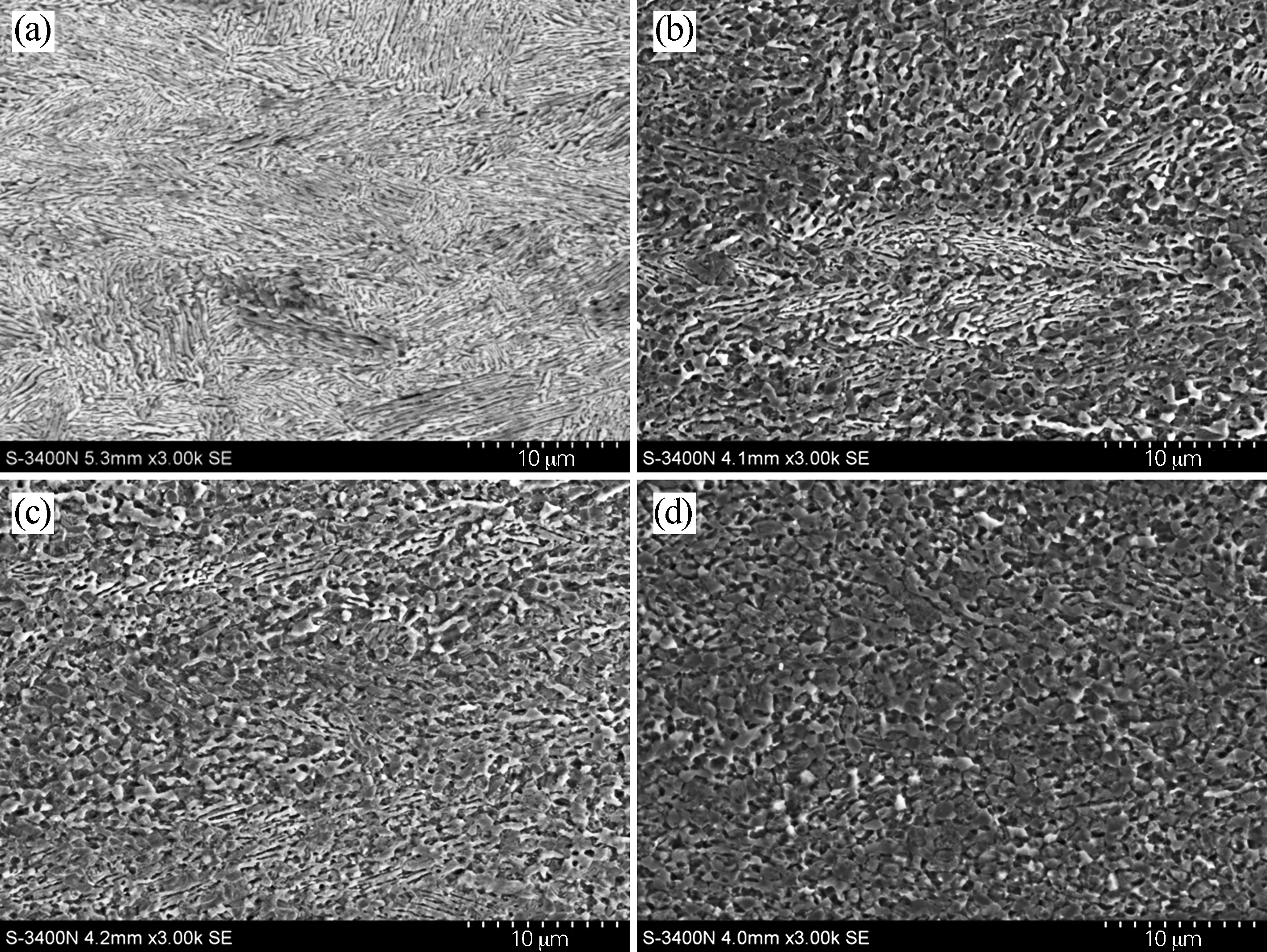

图4为不同退火温度下热成形前8Mn钢的微观组织,由图4(a)可知,冷轧8Mn钢组织为马氏体和铁素体双相组织,且马氏体板条细小均匀。图4(b~d)为不同退火温度下退火8 h后的显微组织。在650 ℃和660 ℃条件下,材料组织为等轴状铁素体、板条状铁素体和残留奥氏体。随着退火温度的升高,在670 ℃下,8Mn钢回复程度增加,显微组织为等轴状铁素体和残留奥氏体[9]。

图4 不同退火温度下热成形前8Mn钢的显微组织(a)冷轧态;(b)650 ℃;(c)660 ℃;(d)670 ℃Fig.4 Microstructure of the 8Mn steel annealed at different temperatures before hot stamping(a) cold rolled; (b) 650 ℃; (c) 660 ℃; (d) 670 ℃

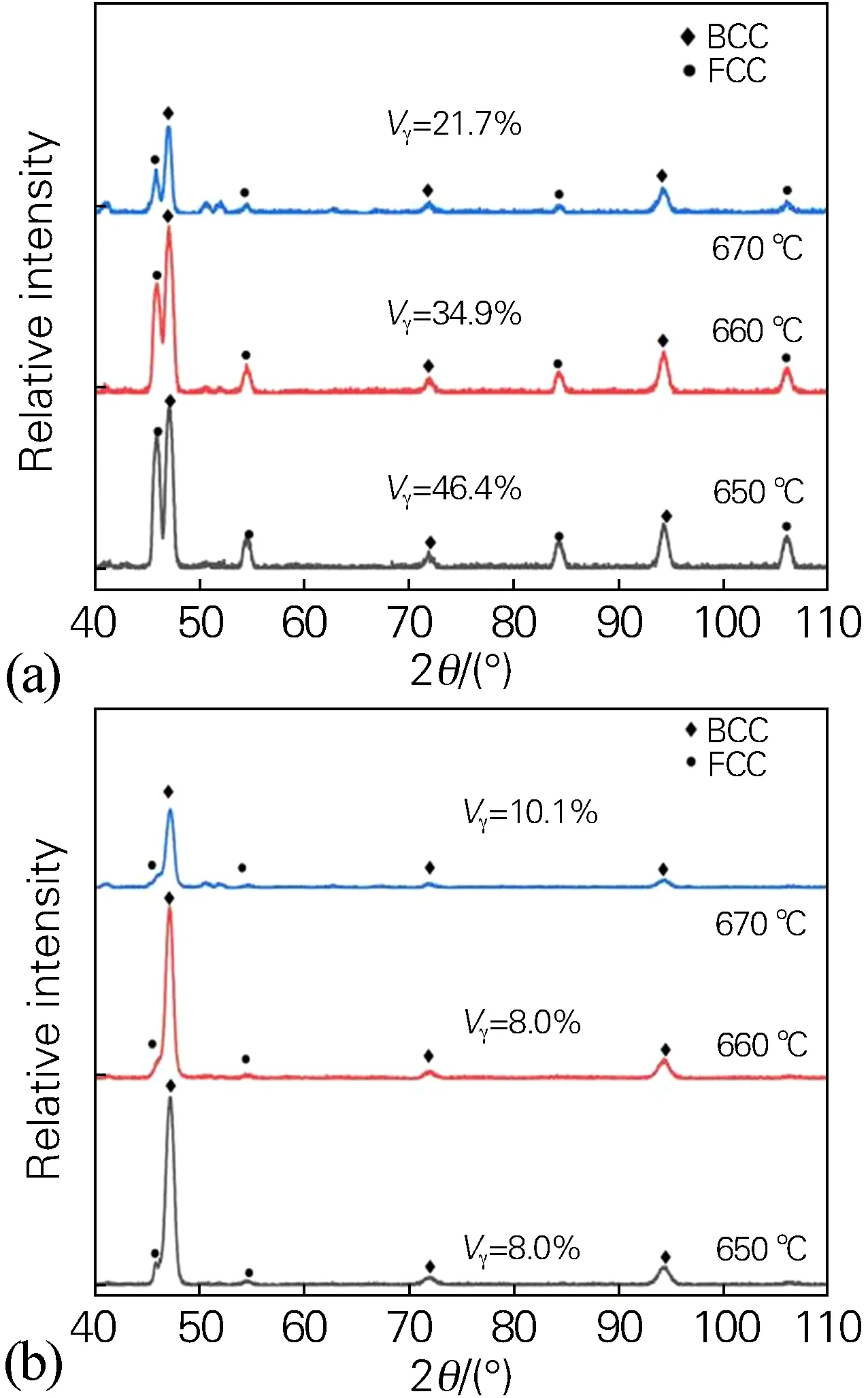

利用XRD对3种温度退火后8Mn钢热成形前后的残留奥氏体含量进行测定,试验结果如图5所示。由图5(a)可得,随着退火温度的升高,热成形前试验钢内部的残留奥氏体含量降低,表明随着退火温度的升高,奥氏体的稳定性降低。这是由于随着退火温度的升高,材料奥氏体化程度增加,C向奥氏体内富集,在随后的冷却过程中C发生扩散导致残留奥氏体稳定性降低而发生分解[10]。由图5(b)可知,热成形后试验钢中的残留奥氏体体积分数减少,且3种退火温度下试验钢中残留奥氏体体积分数相近。

图5 不同退火温度下8Mn钢热成形前(a)、后(b) XRD图谱及残留奥氏体体积分数 Fig.5 XRD patterns and volume fraction of retained austenite of the 8Mn steel at different annealing temperatures before(a) and after(b) hot stamping

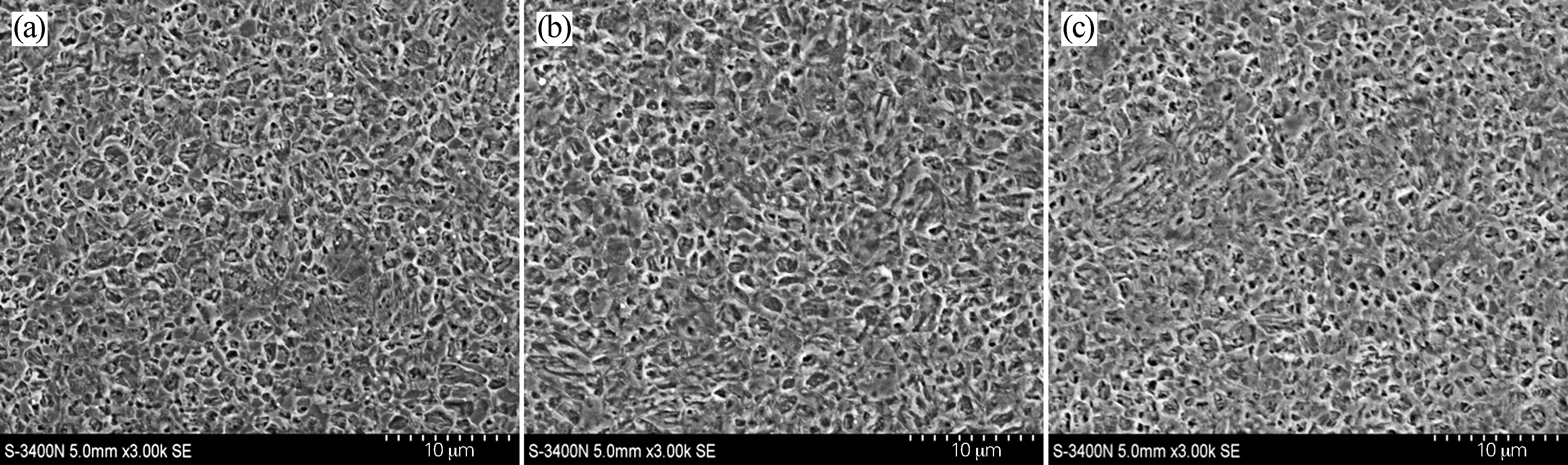

图6为不同退火温度下热成形后8Mn钢的微观组织,由图6可知,不同退火温度下8Mn钢热成形后的显微组织均为马氏体、铁素体和残留奥氏体。在800 ℃加热时,因为加热时间短,材料内部只发生部分奥氏体化,故在热成形后组织内依旧存在铁素体,加热过程中产生的奥氏体在后续冲压冷却过程中转变为马氏体。

图6 不同退火温度下8Mn钢热成形后的显微组织Fig.6 Microstructure of the 8Mn steel annealed at different temperatures after hot stamping(a) 650 ℃; (b) 660 ℃; (c) 670 ℃

图7为不同退火温度下8Mn钢热成形后的EBSD图,从左至右依次为晶界图、BC图和再结晶统计图。在晶界图中,红色线为小于10°的小角度晶界,黑色线为大于10°的大角度晶界。在3种退火温度下热成形后晶粒平均尺寸分别为0.20、0.19和0.32 μm。随着退火温度的升高,热成形后晶粒尺寸增加,小角度晶界含量降低,但整体晶粒依旧属于超细晶。从BC图可得,实际菊池花样的质量BC值范围为45~175。由于淬火马氏体和铁素体均为BCC结构,所以在菊池带上的扫描面一样,但由于淬火马氏体中含有过饱和的C,故造成晶格畸变产生内应力,所以淬火马氏体的花样质量较低,BC值小于铁素体。铁素体的BC值一般在95~145之间,而3张BC图在140左右均存在强峰值,表明在热成形后组织内依旧存在铁素体[11]。再结晶统计图中蓝色为再结晶组织,黄色为未完全再结晶的亚结构,红色为成形过程中的变形结构。不同退火温度下试验钢成形后的显微组织中均存在亚结构状态的回复组织,表明退火后材料内部依旧有较高水平的位错密度,在后续热成形加热过程中晶粒内部发生回复位错密度降低,而晶界周围的位错发生重新排列形成位错网络从而形成未完全再结晶的亚结构组织。从再结晶图中可得,不同退火温度下试验钢成形后组织中依旧有再结晶晶粒存在,且再结晶晶粒均匀分布。

图7 不同退火温度下8Mn钢热成形后的EBSD图Fig.7 EBSD images of the 8Mn steel annealed at different temperatures after hot stamping(a) 650 ℃; (b) 660 ℃; (c) 670 ℃

2.2 热成形前后的力学性能

表1为不同退火温度下8Mn钢热成形前的力学性能,可知伸长率随试验钢残留奥氏体含量的增加而增加,退火后材料的屈服强度发生大幅度降低,主要是由于材料发生回复导致材料内部位错密度降低。由于冷轧态8Mn钢强度过高但伸长率太低,不利于材料后续进行开卷和落料等加工工序,所以对8Mn钢进行退火处理是必要的。

表1 不同退火温度下8Mn钢低温热成形前的力学性能

图8 不同退火温度下8Mn钢热成形后的应力-应变曲线(a, b)及加工硬化率曲线(c~e)(a)工程应力-应变曲线;(b)真应力-真应变曲线;(c)650 ℃;(d)660 ℃;(e)670 ℃Fig.8 Stress-strain curves(a, b) and work hardening rate curves(c-e) of the 8Mn steel annealed at different temperatures after hot stamping(a) engineering stress-strain curves; (b) true stress-true strain curves; (c) 650 ℃; (d) 660 ℃; (e) 670 ℃

表2为不同退火温度下8Mn钢热成形后的力学性能,可知不同退火温度对热成形后试验钢的力学性能没有较大影响,不同退火温度下试验钢的力学性能相近。抗拉强度和屈服强度与传统热成形22MnB5钢热成形后相近,但伸长率提高40%以上[12]。8Mn钢中Mn含量在8%左右,远高于22MnB5钢中1.5% 左右的Mn含量。由于Mn为固溶元素,Mn含量的增加可以提高材料的抗拉强度,故通常情况下8Mn钢热成形后抗拉强度应高于22MnB5钢。然而,由于热成形后8Mn钢中有再结晶组织的存在导致其热成形后抗拉强度和屈服强度降低,与22MnB5钢在950 ℃×5 min热成形工艺下的强度相近。

表2 不同退火温度下8Mn钢低温热成形后的力学性能

由图8(a,b)可得,不同退火温度下试验钢热成形后在拉伸变形过程中均未观察到吕德斯带,真应力-真应变曲线变化趋势与工程应力-工程应变曲线相同。由图8(c~e)可知,不同退火温度下试验钢热成形后的加工硬化率变化趋势相同,分为I、II、III 3个阶段。对于传统的TRIP钢,第一阶段由于铁素体发生变形,导致加工硬化率快速降低[13],然而本文中第I阶段加工硬化率的降低速率明显小于传统TRIP钢。这是由于本试验钢内部存在较多马氏体和亚结构,这些组织内具有较高的位错密度,在变形过程中,会部分抵消铁素体对加工硬化率的降低。此外由于亚结构存在,当位错密度增加时会发生位错的滑移,所以加工硬化率也会下降。第II阶段加工硬化率呈快速下降趋势,这是由于试验钢内部存在再结晶组织,导致在继续变形的过程中加工硬化率继续降低。第III阶段加工硬化率呈现缓慢降低的现象,这是由于随着变形的继续进行,试验钢内部发生不连续的TRIP效应,在试验钢内部生成马氏体提高加工硬化率。试验钢在变形开始阶段加工硬化率降低和发生不连续的TRIP效应都表明在试验钢内部的残留奥氏体稳定性较高,在变形开始阶段没有TRIP效应发生,而是在变形过程中持续发生TRIP效应,这也是退火态8Mn钢热成形后伸长率优于22MnB5钢的主要原因之一[14]。结合图5中热成形前后残留奥氏体含量的变化,表明退火态试验钢在热成形过程中不稳定的残留奥氏体发生分解和转变,热成形后保留在材料内部的是稳定、细小的残留奥氏体组织。

3 结论

1) 热成形前,8Mn钢中残留奥氏体含量随着退火温度的升高而降低,退火后的显微组织为铁素体和残留奥氏体。不同退火温度下热成形后残留奥氏体含量相近。低温热成形后,试验钢的显微组织为马氏体、铁素体和残留奥氏体。

2) 退火温度对8Mn钢低温热成形后力学性能没有明显影响。由于低温热成形后试验钢中存在亚结构和再结晶组织,使得8Mn钢的加工硬化率变化与传统TRIP钢不同。退火态8Mn钢低温热成形后抗拉强度为1500 MPa级别,与传统热成形钢22MnB5强度级别相近但伸长率提高40%以上。