石灰粉煤灰稳定碎石垫层施工技术

2022-11-29苏楠

苏楠

(河北北方公路工程建设集团有限公司,河北 承德 067000)

0 引言

垫层是指基层或底基层与路基之间的结构层,一般可分为排水垫层、隔水垫层、防冻垫层和承托垫层等。在地下水位接近地表的地段可以发挥隔水、排水的作用,在冰冻寒冷地区的中湿、潮湿路段则具有抵抗冻融循环的防冻作用。垫层应具有足够的强度,并将由路面传出的竖向荷载均匀分布,具有传递荷载和保护基层稳定性的作用。而石灰粉煤灰稳定碎石垫层在公路路面施工中的应用并不常见,对此展开研究具有一定的意义。本文依托某公路工程项目,对其采用的石灰粉煤灰稳定碎石垫层施工技术进行分析,并提出质量检测方法,从而确保施工质量。

1 工程概况

某公路工程项目全线长24.42km,按双向四车道的车道形式设计,设计速度为80km/h,面层采用三层沥青混凝土结构方案,路面结构形式如下:4cm沥青上面层AC-13+6cm沥青中面层AC-20+8cm沥青下面层AC-25+20cm水泥稳定碎石基层+20cm水泥稳定碎石底基层。

该公路工程处于季节性冰冻地区的中湿路段,根据施工规范要求设计防冻垫层不仅可以减少道路发生冻胀等病害,还具有承重和扩散荷载的作用。设计采用石灰粉煤灰稳定碎石作为垫层材料,垫层厚度设计为18cm。集料结构形式采用骨架密实型结构,该结构的石灰粉煤灰碎石混合料具有较好的力学性能和抗收缩性能,能够满足工程项目要求。试验研究将选用当地石灰厂生产的石灰和粉煤灰,石料来自当地采石场,并按规定进行了无害化回收处理,材料配比及技术制作上均采用厂拌法,并设计一套合理可行且安全有效的路面垫层施工试验方案。

2 原材料

通过《公路沥青路面设计规范》(JTG D50—2017)的要求确定混合料的级配,混合料中的粗集料形成骨架,细集料填充骨架形成内摩阻力,从而提高粉煤灰稳定碎石的强度。同时参考《公路路面基层施工技术细则》(JTGT F20—2015)的相应规定,石灰粉煤密度为1.638g/cm³,粗细集料体积为0.572g/cm³,选取的石灰与集料配比为20∶80。

石灰粉煤灰碎石垫层需具备足够强度来承受车辆荷载的反复作用,需要石灰粉煤灰混合料具有良好的结构特性。根据试验检测结果分析表明,石灰与粉煤灰的比例对混合料的结构特性有很大影响,最佳配比为1∶2.5,集料级配组成如表1所示。石灰∶粉煤灰∶细集料∶粗集料的比例为5∶15∶8∶72,最大干密度为2.218g/cm³,最佳含水量为8.32%。

表1 集料级配组成

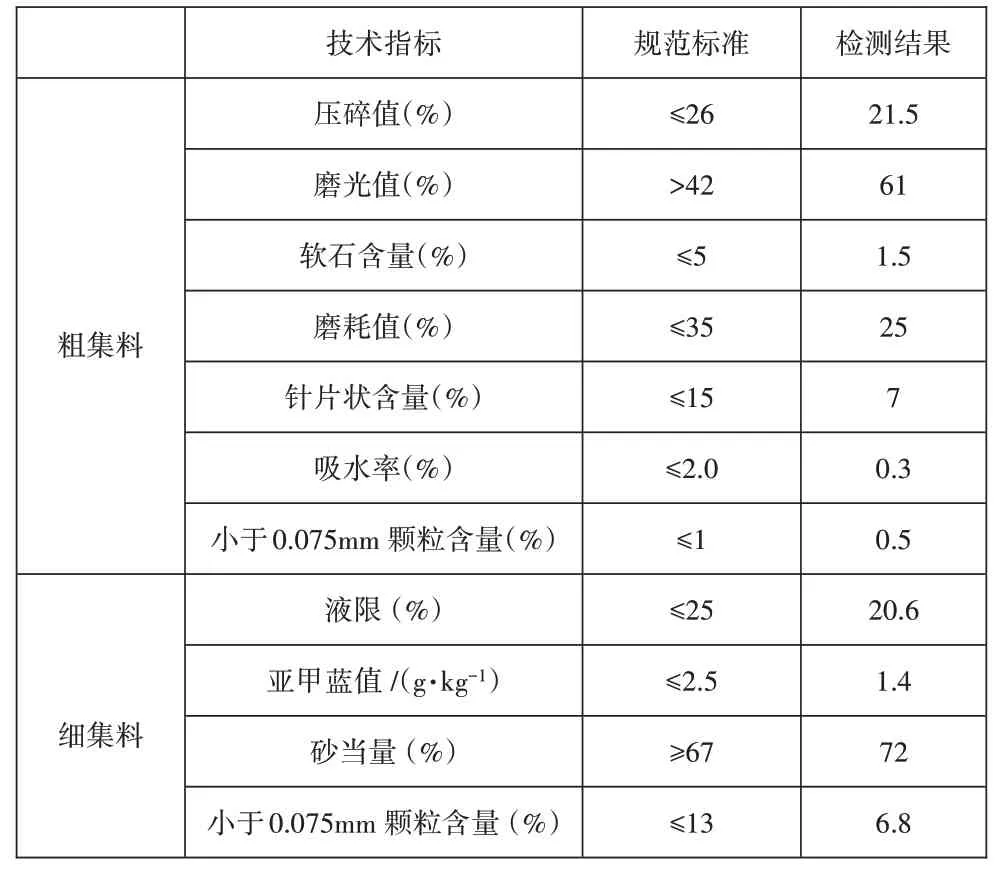

该公路垫层采用的粗集料为项目所在地采石场生产的石料,采用石灰片岩作为粗集料,利用破碎机进行破碎,粗集料的强度是由压碎值和磨耗值作为主要指标来表示,压碎值控制在26%以下,磨耗值控制在35%以下。把石灰片岩碎石进行第二次破碎成石屑作为细集料,亚甲蓝值控制在2.5g/kg以下,砂当量控制在67%以上。参考《公路工程集料试验规程》(JTG E42—2005)对试验条件进行测试,石灰粉煤灰碎石集料检测结果如表2所示。

表2 石灰粉煤灰碎石集料检测结果

3 路用性能分析

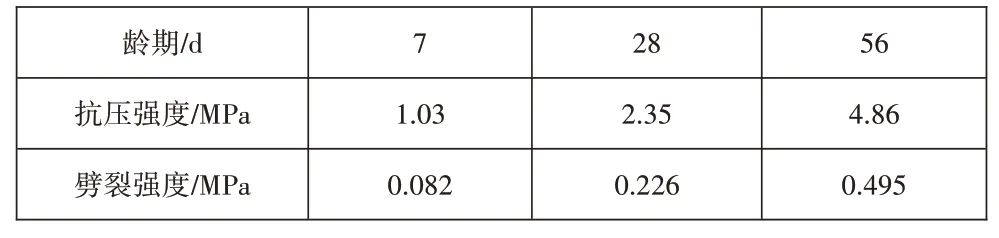

石灰粉煤灰稳定碎石垫层的路用性能主要考察抗压强度、劈裂强度和水稳定性。《公路路面基层施工技术细则》(JTG/T F20—2015)规定,7d龄期的无侧限饱水抗压强度和劈裂强度作为石灰粉煤灰稳定碎石垫层路用性能的主要指标,而《公路沥青路面设计规范》(JTG D50—2017)规定,用28d龄期的性能指标作为石灰粉煤灰稳定碎石的设计参数指标。试验结果见表3。

表3 不同龄期石灰粉煤灰碎石抗压强度与劈裂强度

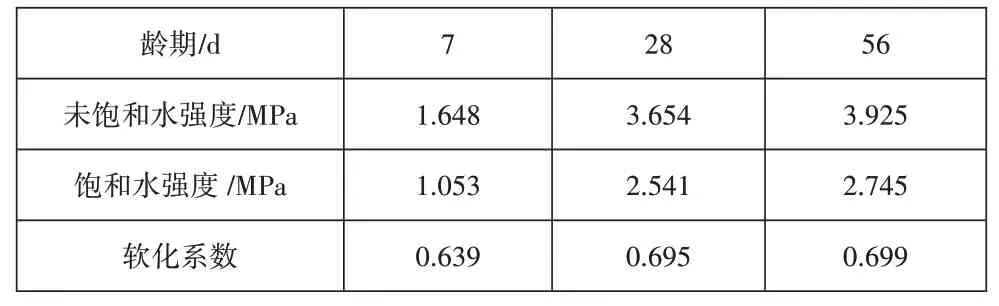

垫层结构的另一重要功能是隔断地下水流动对碎石路基沉降的直接影响,减少土壤在低温下水分径流向碎石路面结构层。垫层材料需要具有良好的水稳定性,在进行水稳性能研究试验时,对不同龄期对应的石灰粉煤灰碎石碾压成型的两组试件进行处理,一组进行24h的浸水处理,一组则进行不浸水处理,再测出两组对应的无侧限饱水抗压强度并计算出软化系数,试验计算结果见表4。

表4 不同龄期石灰粉煤灰碎石的软化系数

4 施工技术

4.1 垫层厚度的确定

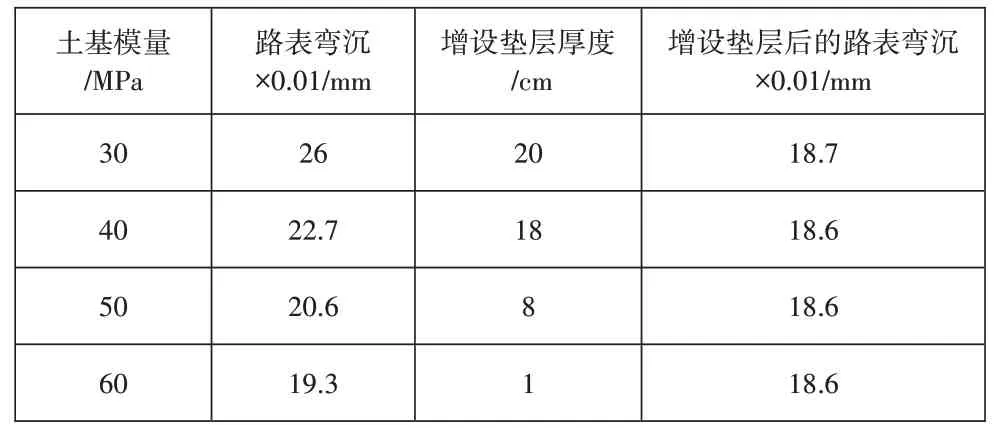

结合该工程项目计算得出设计弯沉为0.18mm,通过路面弯沉等效原则简化路面结构如下:18cm面层+20cm基层+20cm底基层。试验结果表明,石灰粉煤灰稳定碎石垫层模量为200MPa,增设垫层厚度计算结果如表5所示。

表5 增设垫层厚度计算结果

4.2 施工准备

路面铺装垫层正式施工前,对垫层的下承层承载力进行检查,保证面层的清洁和平整,并在面层进行洒水,保持湿润。在洒水湿润后,对垫层结构进行测量,计算出垫层标高,算出内外边桩的高程作为基准线。

4.3 拌和与运输

石灰粉煤灰稳定碎石的拌和应严格按照实验室配比进行,项目选用WBZ600稳定粒料拌和设备,配备5个配料斗,并由两台小型装载机同时进行上料。拌料期间应对混合料的含水量进行有效控制,确保含水量处在最佳含水量的状态下。混合料运输时,提前在运输车内壁涂一层隔离油,避免混合料离析现象。混合料安全到达施工现场后,对运输车辆进行清洁,避免粉尘污染。

4.4 摊铺

摊铺采用2台SP95摊铺机,该摊铺机最大摊铺厚度为360mm,最大摊铺宽度为9.5m,在摊铺前期采用两台摊铺机同步摊铺,组成梯队,前后轮迹重叠80cm,根据路面松铺系数反复均匀摊铺,速度保持在1.5m/min。每次进行混合料摊铺时,严格按要求进行混合料含水量控制,避免在摊铺过程中出现水分损失而造成严重影响。

4.5 碾压

施工配备2台YZ18J振动压路机、1台20t胶轮压路机,碾压从两侧路肩向路中心,碾压时速控制在1.5~2.0km/h,后轮轮迹重叠约为1/2轮宽。在碾压过程中需要随时洒水以保持水分,确保混凝土含水量满足设计要求。施工安全技术人员及时处理施工碾压中存在的起包现象。碾压施工完毕后需要及时取样检测平整度、高程、压实度系数等主要指标。碾压行车时压路机也不得出现突然停车和急转弯,以免直接破坏路面结构。

4.6 接缝处理

拌料铺装地面施工停止时,还需设置合理的水平缝,将其整齐地放置在拌料末端,并结合压实程度及时调整土方施工。接缝施工处理应严格按照施工方案设计进行,确保质量。

5 质量检测

在垫层施工完成之后,对垫层的各项技术指标进行检测验收,利用标准灌砂法来检测现场压实度,每100m车道取样一次。利用3m直尺法等距离连续测试,算出标准差来表示平整度,每100m测一处。利用水准仪测试纵断高程与路拱横坡,每200m测4个断面。

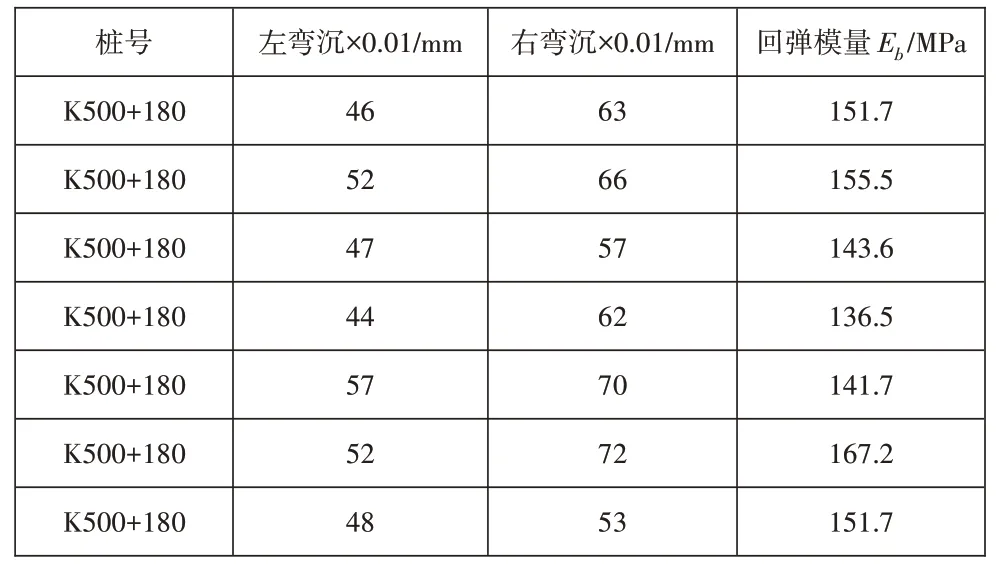

在该工程项目路段上选取K500+180—K500+300作为试验检测路段,进行垫层施工质量检测,施工验收完毕后,通过回弹模量值评价施工质量。各试验路段左右弯沉及回弹模量检测评价结果如表6所示。根据上述检测结果,垫层的回弹模量值约为150MPa,公路工程设计中土基回弹模量约为40MPa,表明路基结构的相对强度可以得到较为显著提高,通过选择石灰粉煤灰混凝土稳定碎石垫层,提高了公路的可靠性与稳定性。

表6 试验路段左右弯沉及回弹模量检测评价结果

6 结语

垫层不仅具有排水、防冻等功能,还要具备足够高的强度以承受施工车辆的荷载。本文结合某公路工程项目,介绍了石灰粉煤灰稳定碎石这一特殊垫层材料,确定石灰、粉煤灰与集料的比例,并得出混合料最佳配合比,使其拥有较好的抗压强度和劈裂强度的同时具有防水抗冻的性能。因此,在垫层施工过程中,需要结合当地实际地质情况选择合适的垫层结构,分析垫层的施工方法,总结施工技术要点,才能有效提高垫层的施工质量。