盘式电机背铁零件加工工艺设计*

2022-11-28石煜琳郭捷立翟方彤温树彬

石煜琳,杨 勇,郭捷立,翟方彤,温树彬

(1. 广东技术师范大学 机电学院,广东 广州 510450; 2. 广东省机械技师学院,广东 广州 510450)

0 引 言

盘式电机外形扁平,在转子轴上定子、转子相对运动,产生驱动转矩。 与传统电机相比,盘式电机铁芯利用率高、转矩密度高、轴向尺寸短[1]。 高性能永磁材料和模拟数字专用集成电路等的发展促进了盘式电机的不断完善和进步[2]。 盘式电机中定子是线圈,转子是永磁体或粘有永磁体的圆盘[3]。 转子厚度越薄、体积越小,电机的质量就会越小,越有利于提高电机的功率密度和转矩密度。 背铁是用于固定转子磁钢的部分,是电机磁路重要的组成部分之一。 背铁涡流损耗的大小直接影响了电机的性能。 笔者重点通过对盘式电机背铁的机械加工工艺设计,实现对背铁结构的优化,解决现有技术问题,满足市场需求。

1 零件分析

1.1 零件结构特点

盘式电机定子位于中间,是产生旋转磁场的部分。 定子两边是永磁体圆盘转子,通过被旋转磁场中的磁力线切割而产生电流[4]。 盘式电机背铁外形也是圆盘状,位于转子的外侧。 在磁场的作用下,背铁容易产生涡流,温度上升,这不仅降低盘式电机的效率,而且减少盘式电机的使用寿命。 因此,背铁在盘式电机中起着关键作用,影响着盘式电机的发展。 盘式电机背铁厚度薄,可达到减小体积的目的;中间的通孔为转轴孔,便于整体回转运动;环形凹槽的设计可以有效切断涡流;凸台的设计限制磁钢周向运动,有利于磁钢位置的稳固[5];八个M3 的孔为定位孔;背铁表面镀镍,以提高其抗腐蚀性、抗磨损性,起到保护背铁、延长使用寿命的作用[6]。

1.2 零件图样分析

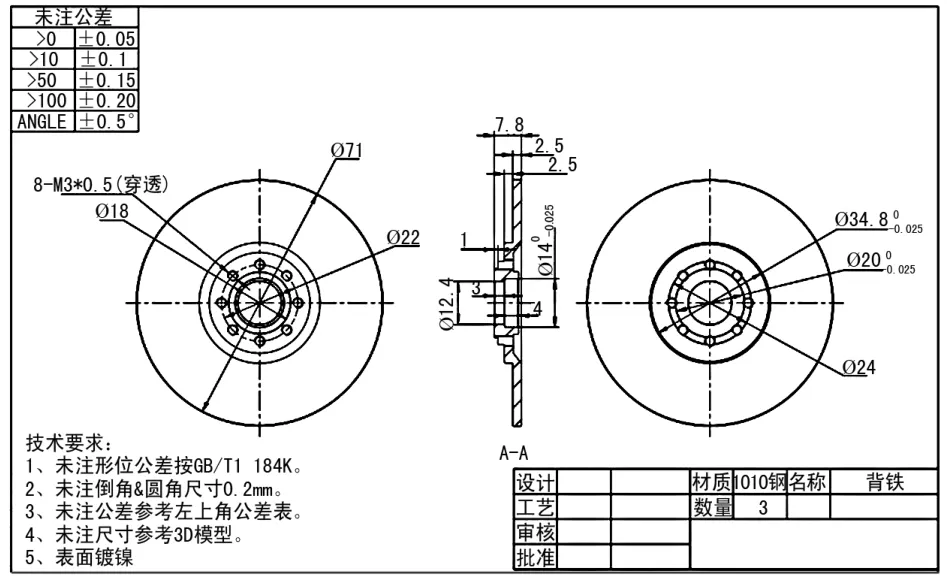

在盘式电机背铁机械加工工艺设计前,需要对其零件图进行分析,以达到设计尺寸和精度的要求。 由图1 盘式电机背铁零件图分析可知,背铁零件加工比较简单,技术要求比较低。 可根据其表面粗糙度的不同,选择多样化加工方法进行粗加工与精加工。 如图1 所示,背铁表面粗糙度数值为Ra=3.2 μm,Φ34.8±0.025 凸台、Φ20±0.025 凸台、Φ14±0.025 内孔的表面粗糙度数值均为Ra=1.6 μm,零件其它表面粗糙度数值均为Ra=6.3 μm。 在加工背铁零件过程中,确定定位基准,零件部分端面要进行倒角。

图1 盘式电机背铁零件图

2 毛坯选择

2.1 毛坯类型

因为钢价格低廉且能满足大部分产品使用需求,所以它在中国是使用最广泛的金属材料之一。 不论是在机械工程领域还是在日常生活中,它都是不可缺少的材料。 根据含碳量的大小钢可分为高碳钢、中碳钢和低碳钢。 根据国家标准可得,1010 钢的含碳量小于0.25%,所以属于低碳钢,也是一种优质碳素结构钢。 低碳钢具有塑性和韧性好的特点,进行切削加工较为容易,具有良好的切削加工性能。 其特点能够满足盘式电机背铁所需性能,因此盘式电机背铁选用材料为1010 钢的毛坯。

2.2 毛坯形状及尺寸

选择合适的毛坯形状及尺寸在零件加工中也是极为重要的步骤,若选择不合适的毛坯形状或尺寸,可能出现加工余量不足或加工余量太多,从而导致材料浪费等问题出现。 从盘式电机背铁零件图可知,零件大体形状为轮盘形,所以选择形状为圆柱的毛坯。最大外圆轮廓尺寸为71 mm,轴向最大尺寸为7.8 mm。 选用的毛坯尺寸需大于零件的最大轮廓尺寸,且为保证其精度,需具有一定的加工余量。 在不影响加工出的零件精度的情况下,以尽可能地节省材料为选取毛坯的原则,最终确定毛坯尺寸为直径为75 mm,厚度为12 mm。

3 加工工艺路线的确定

3.1 确定定位基准

定位基准选择的不同也会影响加工质量,为避免因设计基准、测量基准和装配基准不同而导致的误差,在盘式电机背铁零件中选择Φ18 孔作为设计-装夹-测量基准。 精加工是为了保证加工精度和表面粗糙度,所以精加工时需使用已加工表面作为基准。粗车和精车内孔时,选择外圆面为定位基准。

3.2 零件表面加工方法选择

从零件图可知盘式电机背铁零件复杂程度一般,需加工表面较多,有左右两端面、通孔、锥形槽、凸台、8 个M3 的螺纹孔。 毛坯材料选用了1010 钢。 各个需加工的表面尺寸、形状、加工要求各不相同,查阅机械工艺手册,选择使用不同的加工方法。

3.3 零件机械加工工艺路线

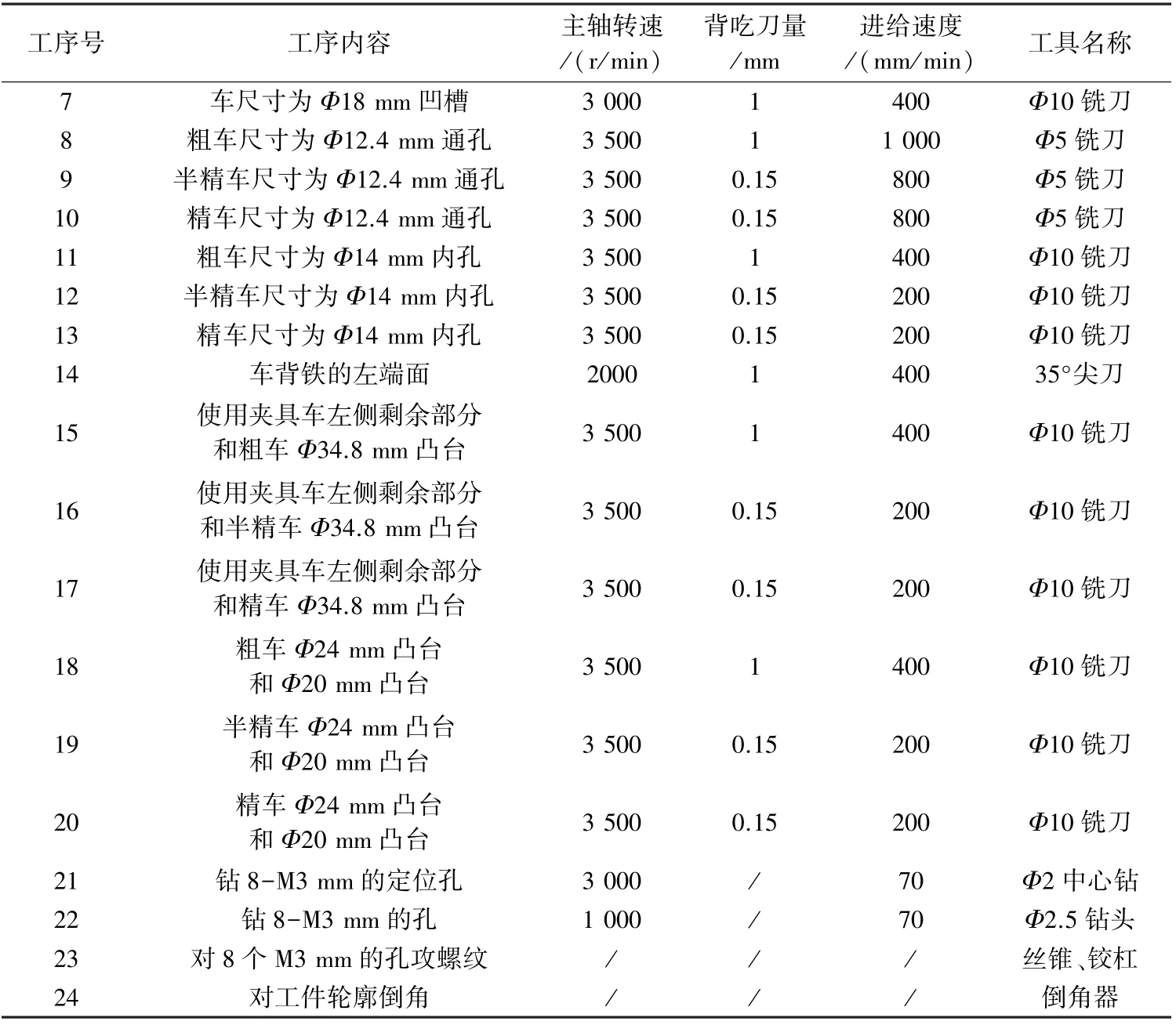

盘式电机背铁材料牌号:1010 钢,毛坯尺寸:Φ75×12,加工设备型号:大连DT40 车削中心。 为了进行盘式电机背铁加工,需要设计专有的加工工艺路线。首先,对毛坯的右端面进行粗加工,去除毛坯余量,得到Φ71 mm 外圆,接着粗车、半精车和精车得到103°的锥形槽;其次,转换为铣刀,车尺寸为Φ18 mm 凹槽,粗车、半精车和精车Φ12.4 mm 通孔和Φ14 mm内孔;第三,转换工件面,使用夹具固定工件,粗车、半精车和精车得到Φ34.8、Φ24、Φ20 mm 的凸台;最后,按图纸要求钻8 个M3 的孔,并对M3 的孔攻螺纹以及工件部分轮廓进行倒角。 故完成盘式电机背铁的工艺加工,具体加工工艺路线如表1 所列。

表1 盘式电机背铁的加工工艺路线

续表1 盘式电机背铁的加工工艺路线

4 确定零件工序尺寸

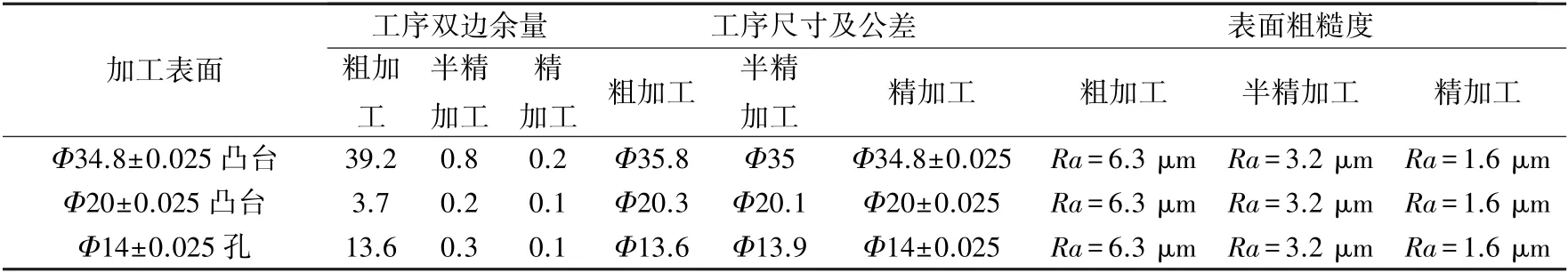

盘式电机背铁有3 个标注公差的尺寸表面,为了达到规定的尺寸公差和一定的表面粗糙度需要在车削中心对其多次加工。 在零件加工过程中,加工余量是指从毛坯表面切除的金属厚度,可以分为工序余量和加工总余量[7]。 根据盘式电机背铁零件图确定毛坯尺寸、加工总余量、工序加工余量,通过正确的相加减运算可计算出每道工序的工序尺寸。 盘式电机背铁标注公差尺寸的工序双边余量、工序尺寸及公差和表面粗糙度的具体数值如表2 所列。

表2 盘式电机背铁标注公差尺寸的加工余量、工序尺寸及表面粗糙度

在零件图样中,盘式电机背铁的轴向尺寸公差未标注,因此对其的轴向尺寸精度要求较小,部分工序尺寸和公差不需要用到工艺尺寸链的计算方法。 在此零件中,加工总余量等于毛坯的长度减去盘式电机背铁的轴向尺寸,所以加工总余量为:12-7.8=4.2 mm,余量加工在两道工序中完成,分别为工序1 使用35°尖刀切除2.7 mm,工序16 使用Φ10 铣刀切除1.5 mm。

加工Φ34.8±0.025 凸台时,因其尺寸精度和表面粗造度要求高,选用Φ10 铣刀进行粗车、半精车、精车三道工序。 根据盘式电机背铁零件图的分析和计算,Φ34.8±0.025 凸台轴向加工余量为40.2 mm,粗车和半精车分别去除39.2 mm 和0.8 mm 加工余量,最后精车去除0.2 mm 的加工余量。

Φ20±0.025 凸台的尺寸精度和表面粗造度要求也同样较高,要完成粗车、半精车、精车三道工序以达到其要求,Φ20±0.025 凸台的轴向加工余量为4 mm,首先粗车去除3.7 mm 的加工余量,再经过半精车去除0.2 mm 的加工余量,最后精车去除0.1 mm 的加工余量。

5 选择加工设备与刀具

分析盘式电机背铁的零件图可以得出,背铁为圆周对称零件并且尺寸不大。 完成零件加工需要三步,分别为车削、铣削和钻削。 为保证零件加工时的工作效率,要求只使用一台机床完成加工的同时减少其换刀时间,降低安装工件的次数,因此盘式电机背铁使用车铣复合加工中心进行加工制造。

车铣复合加工中心可以实现车削和铣削加工,可以提高盘式电机背铁零件的加工精度和效率。 由于车铣复合机床的刀架安装有动力刀座,可以根据需要使刀具旋转任意角度[8]。 工件通过装夹,能实现车削、铣削、钻削和攻丝[9-10]。 根据盘式电机背铁零件图和实际情况分析,选用现有的大连DT40 车削中心,能够满足盘式电机背铁零件的加工。

在加工前需要备好加工刀具,并安装刀具。 在车端面、车外圆和车斜槽时使用35°尖刀,粗车、半精车和精车Φ34.8、Φ24 mm 和Φ20 mm 的凸台使用Φ10铣刀,粗车、半精车和精车Φ12.4 mm 通孔使用Φ5 mm 的铣刀,粗车、半精车和精车Φ14 mm 内孔使用Φ10 mm 铣刀。

6 零件加工

准备好毛坯和所需的工具和设备,加工人员根据车间要求穿戴整齐进入车间即可开始加工零件,按照上述的工序及工艺方法进行加工,加工出盘式电机背铁零件,使用量具检测,公差尺寸在零件图上所标的范围内,达到零件图的尺寸要求和加工精度要求,为合格品零件。 盘式电机背铁零件实物如图2所示。

图2 盘式电机背铁零件实物图

7 结 语

针对盘式电机体积小、结构紧凑、轴向尺寸短等特点,为防止盘式电机背铁在转子旋转时脱落,避免背铁涡流影响电机性能,提出了盘式电机背铁零件加工设计工艺路线。 先分析盘式电机背铁零件图,了解背铁零件加工要求,确定各工序加工余量,选择适合的毛坯材料和尺寸,确定背铁工序尺寸,选择适合的加工设备和刀具,完成零件加工。 经测量,背铁的公差尺寸在零件图上所标的范围内,是合格零件。 背铁凹槽可有效防止涡流的产生,从而避免温度升高。 凸台有助于磁钢的稳固。 文中研究设计的盘式电机背铁零件加工工艺满足市场对背铁的结构和功能要求,不仅节省了材料而且还提高了效率,可有效解决现有技术问题,促进盘式电机的发展。