采煤机截割减速器有限元分析及结构优化改进*

2022-11-28李俊杰

李俊杰

(山西潞安化工集团 左权五里堠煤业有限公司,山西 左权 032600)

0 引 言

采煤机是煤矿开采过程中非常关键和重要的机械装备,其运行可靠性会对煤矿开采质量和效率产生直接影响[1]。 近年来,随着我国社会对煤炭资源需求量的快速提升,煤矿领域技术水平获得了快速发展,对采煤设备的技术要求也越来越高[2]。 截割部是采煤机的关键构成部分,它由电机驱动,电机输出的动力需经过减速器传入到截割头中,实现截割头的高速旋转[3]。 截割部减速器箱体运行时如果出现故障问题必然会影响采煤机运行的安全性。 由于煤矿工作环境复杂,截割头工作时不可避免地会承受冲击性载荷,这些作用力均会传入减速器箱体中,严重时对减速器箱体造成破坏[4]。 在开展减速器结构设计时,设计人员通常会通过增加箱体结构尺寸的方式提升其可靠性,这些方式通常会导致结构不科学、不合理。

笔者针对减速器箱体结构设计方面的不足之处,基于有限元方法对采煤机截割减速器进行受力分析,在此基础上对其结构上的不足进行优化改进,以达到减轻结构件整体重量和降低加工成本的效果。

1 截割减速器有限元建模

1.1 重点分析内容

采煤机截割部减速器箱体是重要的机械结构,其结构设计的合理性不仅影响运行的可靠性,也会影响生产加工成本。 利用Ansys 有限元方法对采煤机截割减速器进行静力学分析,通过有限元分析可以获得减速器箱体在工作时的受力和位移变形情况,进而分析减速器箱体结构的合理性,找到结构设计方面存在的问题。 在此基础上可以实现机械结构的优化改进,降低结构件的生产加工成本。

有限元分析方法的主要流程为:三维模型建立→仿真环境→材料参数定义→网格划分→分析类型选择→载荷和约束条件设置→求解参数设置→求解→后处理[5]。 以下对建模中的关键步骤进行介绍。

1.2 有限元模型建立

以MG800/2040WD 型采煤机为例进行分析。Ansys 软件三维建模能力较差,所以需要利用Solid-Works 软件建立三维模型。 为了确保模型计算的精确性,建模时严格按照截割减速器箱体尺寸建模。 为了简化计算过程,可对结构中的一些细小结构,比如倒角、倒圆等进行省略处理。 已有的经验表明,这种省略方式不会对最终结果精度产生明显影响[6]。

将建立的几何模型通过中间格式IGE 导入到Ansys 软件中。 首先对其进行网格划分,软件中提供了多种类型的网格,不同网格会对计算过程和结果产生一定的影响。 本案例结合实际情况选用的是四面体网格,网格尺寸由软件根据模型整体结构尺寸自动确定,最终划分得到的网格单元和节点数量分别为11 324 和13 293 个。 材料属性方面,截割减速器的加工材料为HT200,查阅材料手册,该材料的弹性模量和泊松比分别为200 GPa 和0.3,密度大小为7 980 kg/m3,屈服强度为200 MPa。 有限元模型如图1 所示。

图1 采煤机截割减速器的有限元模型

2 截割减速器受力结果分析

2.1 结果分析

对完成的有限元模型求解后,调用后处理程序进行结果分析。 文中重点提取了采煤机截割减速器的结构件应力分布云图。 如图2 所示为采煤机截割减速器的有限元分析结果。 由图可知,减速器整体受力虽不大,却呈现出明显的不均匀性,圆筒部位的整体受力比较小,端部位置的受力相对较大,局部位置出现了一定的应力集中现象,具体为轴承座部位附近,应力最大值为71.243 MPa。

图2 截割减速器有限元分析结果

2.2 存在问题

MG800/2040WD 型采煤机截割减速器箱体的加工材料为HT200,该型号材料的屈服强度σb为200 MPa。 理论而言,减速器箱体使用时最大应力控制在200 MPa 范围内即可。 但在机械工程中,为了提升结构件的可靠性,通常会设置n=1.5 的安全系数,根据σmax=σb/n可以计算得到减速器箱体的许用应力σmax为133.33 MPa。 基于上文分析可知,减速器的最大应力只有71.243 MPa,计算的结果虽然远远低于材料实际的使用应力,但能更好地保障结构件的运行稳定性和可靠性。 出现这种情况的原因在于设计阶段过分追求可靠性,将结构的厚度、宽度等设置过大。 不仅使整个机械装备过于笨重,还会在一定程度上造成材料浪费,增加机械结构的加工成本。

3 截割减速器结构优化改进方案

3.1 优化方案

由于本次是对已经成型的采煤机截割减速器进行优化,因此不宜做过大的改动,只做小范围调整。通过对截割减速器进行受力分析发现,只有端部位置的受力较大,圆筒部位的受力非常小。 所以可以适当降低圆筒部位的结构尺寸,以降低减速器整体的质量。 图3 所示为截割减速器结构优化对象示意图,可以看出,主要是以圆筒部位的凸台厚度Y1,圆筒边部和中间部位的厚度Y2 和Y3 为优化对象。 以上三个参数的初始值分别为60、75 和80 mm,此次优化范围为初始值的±10%。 为了保证减速器优化后运行的可靠性,优化的约束条件为减速器最大应力不超过材料的许用应力,优化目标为保证结构件的重量最低,以降低采煤机整体重量,节约生产加工成本。

图3 截割减速器结构优化对象示意图

3.2 优化结果

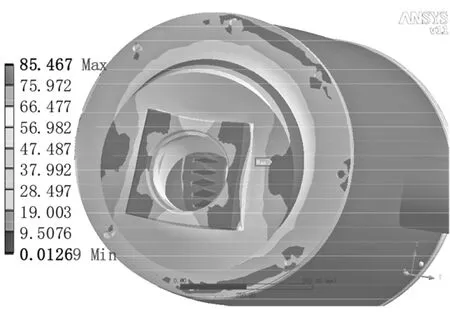

根据优化改进方案,利用Ansys 软件建模并开展优化改进工作,基本方法是在三个优化对象取值范围内分别取值,根据取值结果建立有限元模型并分析,将不同模型的结果进行对比确定最优结果。 最终最优结果Y1、Y2 和Y3 的取值分别确定为54、67.5 和72 mm,可以看出,优化对象的尺寸与前期相比均出现了不同程度地降低,降低幅度均为10%,即优化对象的取值均为优化范围的最小值。 如图4 所示为截割减速器优化后的受力情况,由图可知,优化后减速器的最大应力值有所增加,为85.467 MPa,但仍然在HT200 材料的许用应力值范围以内,能有效保障结构件服役的可靠性。 优化改进前,采煤机截割减速器的重量为5 555.5 kg,优化改进后,由于圆筒及其凸台的厚度结构尺寸均有所降低,因此对应的重量出现了一定程度地降低,最终结果为5 197.6 kg,降低幅度为6.45%。 机械结构件重量与加工成本之间存在一定关系,质量降低意味着加工成本降低。

图4 截割减速器优化后的受力情况

4 优化后截割减速器应用效果分析

按照以上所述的截割减速器优化改进方案加工对应的产品,并将其运用到MG800/2040WD 采煤机工程实践中。 由于没有对减速器结构的外形规格尺寸做过大的改动,所以在实际应用时整体运行良好。目前结构件在工程中运行时间超过半年,经现场人员反馈,并没有出现明显的故障问题,验证了优化改进方案的科学性和合理性。 对于重型机械结构件,材料成本通常占60%以上。 通过此次优化改进,使材料质量降低了6.45%,意味着结构的加工成本会出现大幅度降低,为企业节省了一定的生产加工成本,取得了良好的经济效益,获得了企业技术人员的一致好评。

5 结 语

以MG800/2040WD 型采煤机截割减速器为研究对象,利用Ansys 有限元软件对其进行分析,并对结构进行优化改进。 所得结论主要有:对截割减速器进行有限元分析,发现受力存在一定的不均匀性,轴承座附近出现了一定的应力集中现象,最大应力低于材料的许用应力;以圆筒边部和中间部位的厚度、圆筒凸台厚度为优化对象,以最大应力为约束条件,以整体质量为优化目标,利用Ansys 软件开展优化改进工作,在保障结构件运行可靠性的条件下,使其质量降低了6.45%;将优化改进后的截割减速器部署到煤矿工程实践中,经现场调试后投入使用,发现效果良好,未出现明显故障问题,降低了减速器的加工成本。