机场消防车碳纤维驾驶室强度分析*

2022-11-28吕晓东隋晓东吴香明

吕晓东,隋晓东,王 珂,吴香明

(威海广泰空港设备股份有限公司国家空港地面设备工程技术研究中心,山东 威海 264200)

0 引 言

机场消防车属于消防车中的高端产品[1]。 当飞机发生火情时,机场救援消防车需要在最短的时间内到达现场,控制住火情,把握住救援的黄金时间。 因此机场消防车需要有很好的加速性能和越野性能。 0~80 km/h 的加速性能是衡量机场消防车性能的关键指标。

各大机场消防车厂商主要从提高车辆的动力性能和减轻底盘重量两个方向着手来提高车辆的加速性能。 动力系统性主要取决于配套件的性能以及相互之间的匹配,各个厂家的传动系统差异不大,因此底盘重量成为决定机场救援消防车加速性能的关键点。 奥地利某型机场消防车采用铝制的驾驶室来减轻底盘的重量。 国产某型采用碳纤维驾驶室来实施底盘减重。 虽然,碳纤维材质在比重、蠕变和强度等方面占有很大优势,并且耐高温,防腐性能好[2]。 但碳纤维达到抗拉极限时纤维会马上断裂,使得驾驶室对成员的保护作用受到威胁。 机场救援消防车工作环境复杂,驾驶室需要对成员有很好的保护作用。 笔者针对碳纤维驾驶室强度问题,通过LS-DYNA 对碳纤维驾驶室的结构强度进行计算,得出碳纤维驾驶室的结构强度满足乘员保护需求。

1 驾驶室结构

1.1 驾驶室结构以及制作工艺

机场救援消防车驾驶室需要承载6 人,体积较大,碳纤维一体成型难度大、成本高,大型碳纤维驾驶室成型通常采用6 个面粘接而成,各个面衔接位置预留相互插接的凹槽和凸起,通过相互之间的插接增加粘接的强度。 每个面都是由内板和外板两层板粘接而成,内部形成空腔,并夹有金属骨架,增加整个驾驶室的刚度。

1.2 驾驶室材质参数

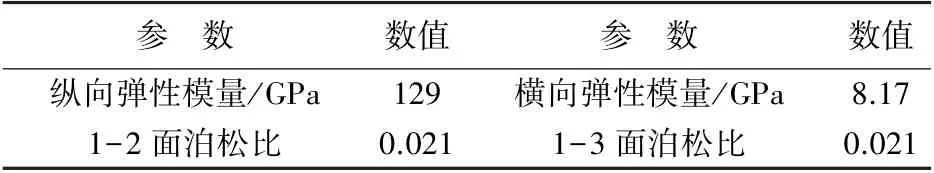

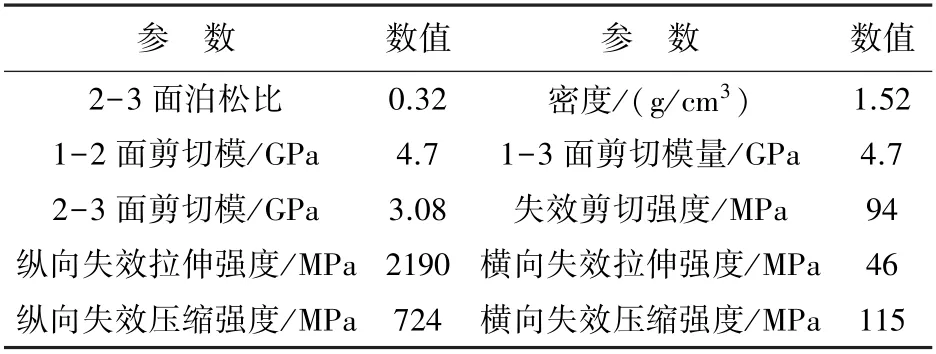

FRP 是正交各向异性材料[3],材料的强度与碳布的材质、层数、铺布工艺有关,为了更加精确地计算出碳纤维驾驶室的强度,对样件进行性能测试分析,用以提高模型计算的准确率[4],测出T700 碳纤维材质的性能参数如表1 所列。

表1 碳纤维性能参数

续表1 碳纤维性能参数

2 驾驶室强度分析

2.1 驾驶室有限元模型建立

以国产某型机场快调车驾驶室作为计算模型进行有限元模型的建立。 主要使用壳单元,部分无法抽壳的部件使用实体单元,交错零件连接处为满焊时,在进行连接时将焊接位置以共节点的方式连为一体,点焊或者间断焊的位置使用焊点单元。 整个模型共离散为90.6 万单元,GDP 26XF 机场快调车正面碰撞有限元模型如图1 所示。

图1 驾驶室CAE 模型

2.2 驾驶室顶部静压分析

GB26512 驾驶室顶部需要承受98 kN 的载荷,由于碳纤维材料和金属材质特性差别较大,金属材质即使外部载荷超过了屈服强度,仍能对驾驶室起到一定支撑作用,为驾驶室员提供一定的生存空间,但碳纤维材质一旦失效,将马上断裂,对驾驶员的保护作用很小。 解决碳纤维驾驶室碰撞问题主要建立在机械工程控制与力学基础上,采用一般的方法解决碰撞非线性问题比较困难[5]。 采用Tsai-Wu 失效准则对碳纤维驾驶室的纤维拉伸、纤维压缩、基体拉伸、基体压缩、最大有效失效应变和破坏参数六个历史变量进行分析。 失效准则公式为:

分析发现,碳纤维结构无失效单元,如图2 所示。

图2 破坏参数云图(-1 单元完整,+1 单元失效)

碳纤维驾驶室无单元失效,驾驶室最大变形量发生在驾驶室顶部,变形量为9.2 mm,满足驾驶员在数值方向的生存空间的需求,如图3 所示。

图3 驾驶室顶部静压位移云图

2.3 正面碰撞分析

根据GB26512,最大设计总质量大于7 000 kg 的车辆撞击能量应为44.1 kJ,通过下列公式换算支架在摆锤上角速度为2.175 rad/s。 公式为:

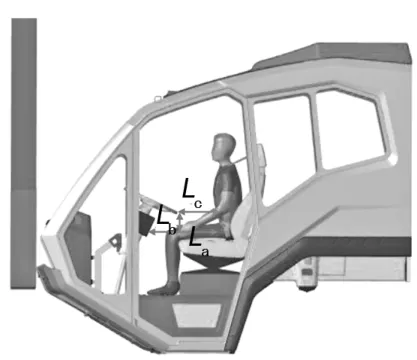

碰撞实验为破坏性试验,在碰撞过程中,势必会发生纤维或者基体失效的情况,最大侵入量是最直接判断生存空间是否被侵入的评价指标[6]。 侵入量的大小影响转向柱与H点水平距离La、方向盘与H点水平距离Lb、方向盘与H点之间垂直距离Lc三个指标的,这三个指标是判断驾驶员生存空间是否满足要求的最直观的指标,如图4 所示。

图4 驾驶员生存空间

LS-DYNA 仿真过程中,总能量由44.1 kJ 变为43.8 kJ,沙漏能小于5%。 从中提取碰撞过程中La、Lb、Lc3 个参数在摆锤碰撞过程中的曲线,如图5 ~7所示。

图5 La 变化曲线

图6 Lb 变化曲线

图7 Lc 变化曲线

驾驶室的乘员生存空间是通过50 百分位男性假人进行检验,结合曲线来分析乘员的生存空间,通过曲线可以看出,碰撞过程中,La、Lb、Lc的最小值分别为668.2、434.58、81.48 mm,满足驾驶室员对生存空间的需求,见表2 所列。

表2 正碰生存空间校核 /mm

3 驾驶室强度试验

对碳纤维驾驶室进行实物碰撞和顶部静压试验,试验过程驾驶室内假人无损伤,见图8、9 所示。

图8 正碰试验

图9 顶部静压试验

4 结 论

通过LS-DYNA 对碳纤维驾驶室进行强度分析,模拟两种工况,结论如下。

(1) 顶部静压工况未出现单元失效。

(2) 正面碰撞工况出现单元失效,从中提取驾驶员的生存空间,生存空间满足驾驶员的需求。

表明碳纤维结构以及生产工艺完全满足标准GB26512 中对驾驶室内成员保护的要求,结合现场试验验证,进一步证明了碳纤维驾驶室的结构的可靠性和有限元分析方法的准确性。 该驾驶室在满足驾驶室安全性的前提下,应用新材料实现轻量化,达到提高车辆加速性能和节能减排的目的。