基于UGNX 的减速器壳体轻量化设计*

2022-11-28王胜曼陈会斌田淑芳

王胜曼,陈会斌,田淑芳

(保定理工学院,河北 保定 071000)

0 引 言

变速箱是机械传动系统的重要组成部分。 通常情况下工程机械中变速箱壳体体积庞大、结构复杂。在经典机械设计中通常以保证箱体的静强度安全为设计准则,安全系数取值较大,这会导致箱体材料浪费,重量较大,经济成本显著上升。 因此在保证静强度和安全系数的前提下,对减速器壳体进行参数化结构优化设计,从而实现节约经济成本、降低能源消耗的目的。

近年来不少学者对减速器进行了广泛的研究。连文香等对重型机械新型轮边减速器在ADMAS 环境下进行了优化设计,优化了行星轮系中太阳轮和行星齿轮的齿数,在一定程度上减轻了减速器的质量[1]。 胡文礼等利用Matlab 对二级斜齿轮减速器进行了优化设计,对斜齿轮模数、齿轮、螺旋角等参数进行了优化,最后变速箱的体积下降了25.02%[2]。 张慧鹏对基于多目标的二级圆柱齿轮减速器进行优化设计,同样在Matlab 环境下对齿轮的模数、齿数和螺旋角进行了改进,在一定范围内减轻了变速箱的重量[3]。 张广杰、汪博文等利用不同的仿真环境对减速器壳体进行了拓扑优化设计,在一定范围内减轻了减速器的质量[4-5]。 通过文献发现,学者们将研究对象集中在整体减速器优化设计和减速器壳体拓扑优化设计方面,对于整体减速器优化设计所用方法是利用Matlab 仿真环境,建立参数化变量,将求解体积最小、质量最轻作为目标函数;对于减速器壳体,利用拓扑优化方法实现减速器壳体质量的减轻。 很少学者以几何参数化作为变量,以建立减速器壳体最轻为目标函数而进行轻量化研究。

笔者以变速箱壳体为研究对象,建立参数化变量和约束条件,在保证变速箱壳体静强度和刚度的前提下,建立体积最小即质量最轻的目标函数,对变速箱壳体进行轻量化优化设计。 在实际工程载荷的作用下,确定最优几何参数数值。 在此基础上,利用UGNX 仿真环境对优化后的模型进行静强度有限元仿真和模态阵型分析,同时进行Inspire 软件安全系数检测,确保变速箱壳体的安全性和最优性。

1 设计要求及参数

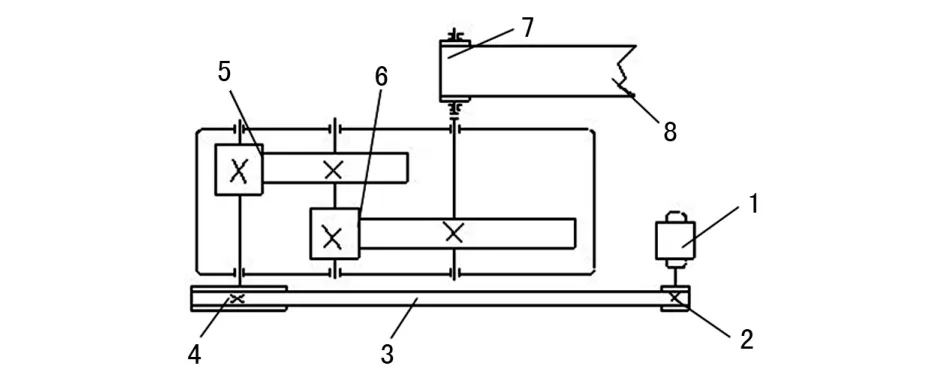

已知带式运输机的有效拉力F=7 500 N,带速V=1.26 m/s,滚动直径D=400 mm。 两班制工作,连续单向转动,空载启动,中等冲击,输送带的速度允许误差为±5%,使用期限10 年。 卷筒与输送带间传动效率η=0.97,减速器大批量生产。 带式输送机机构运动简图见图1。

图1 带式输送机机构运动简图

2 经典设计结果及有限元分析

2.1 减速器几何参数

根据上面的已知数据,按照传统设计经验及设计方法进行运算,确定减速器主要设计参数,其中壳体总长为540 mm,壳体总高为185 mm,壳体总宽为260 mm,壳体壁厚是10 mm,壳体底座凸缘厚度为25 mm,加强筋厚度为12 mm。

2.2 有限元模型建立

(1) 减速器壳体材料特性

带式输送机在高速和重载环境下工作,因此材料一般采用高碳铸钢,文中以ZG60 作为减速器壳体材料。 已知材料的弹性模量是158 GPa,主泊松比是0.25,材料的密度是7.4E-6 kg/mm3,材料的屈服强度是382 MPa,抗拉强度是632 MPa。

(2) 有限元模型

借助UGNX 三维建模软件,在建模环境下根据减速器箱壳体的几何尺寸,利用草图、约束、拉伸、旋转、阵列等命令,为减速器壳体建立三维模型。 将建立的减速器壳体三维模型导入UGNX 的高级仿真环境,通过指派材料、设置物理特性、设定网格收集器,对壳体进行3D 四面体网格化分,划分网格大小为15 mm。 单元总数为9 539 个。 在减速器壳体轴承座孔处的承载区上分别施加工作载荷,减速器壳体底座6个螺纹孔处施加固定约束。

2.3 有限元仿真结果分析

在仿真环境下进行解算方案设置,求解器为NX Nastran。 经过求解过程,得到结果并进行分析。 通过查看减速器壳体在载荷作用下的位移-节点云图,见图2(a),发现节点最大位移为0.018 6 mm,最大位移发生在中间孔两侧的凸台位置,其他位置节点位移较小。 通过查看应力-节点云图,见图2(b),发现节点最大应力为14.52 MPa,应力较大的部位发生在壳体两侧的三个加强筋位置以及三个轴承座孔的位置,壳体其他位置应力较小。 材料的屈服强度为382 MPa,这说明工作应力远远小于材料的屈服强度,箱体在实际工作载荷作用下非常安全。 优化前壳体的质量为51.311 kg。 壳体最小安全系数为26.31,发生在中间加强筋位置,最安全的位置是壳体的下凸缘,壳体允许的安全系数为2。 以上数据说明壳体在实际工作载荷下,强度要求和刚度要求都远远超过国家标准。这说明壳体结构设计存在不合理之处,造成有些部位材料严重浪费,不符合现代经济理念和轻量化设计理念,需要对壳体进行优化设计。

图2 原始模型位移-节点、应力-节点云图

3 减速器壳体优化设计

3.1 设计变量

根据优化设计要求以及减速器壳体的具体结构,分别设置壳体壁厚b,壳体底座凸缘厚度b1,加强筋厚度δ,为设计变量。 设计变量的表达式为X[b b1δ]。

3.2 约束条件及优化目标

在经典设计中,传统计算壳体壁厚公式为(0.025~0.03)a+Δ≥8。 公式中的a是低速级中心距,Δ与减速器的技术有关。 壳体上下凸缘厚度为≥1.5b,壳体上的加强筋壁厚为δ≥0.85b。 因此三个设计变量应满足:8 mm≤b≤10 mm,12 mm≤b1≤25 mm,8.5 mm≤δ≤12 mm。 在保证强度和刚度一定的情况下,以体积最小、重量最轻为目标函数。

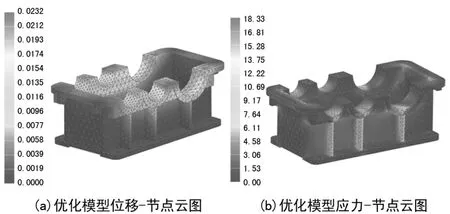

3.3 仿真结果分析

在仿真环境下,经过几何优化迭代求解计算,壳体壁厚取8 mm,壳体底座凸缘厚度为15 mm,加强筋厚度为9 mm 时得到最优结果,加速器壳体的重量为38.717 kg。 对优化后的减速器壳体进行有限仿真分析,通过查看减速器壳体在载荷作用下的位移-节点云图,见图3(a),发现节点最大位移为0.023 2 mm,最大位移仍然发生在中间孔两侧的凸台位置,其它位置节点位移较小。 通过查看应力-节点云图,见图3(b),发现节点最大应力为18.33 MPa。 壳体最小安全系数为20.84,发生在中间加强筋位置,最安全的位置是壳体的下凸缘。

图3 优化后模型位移-节点、应力-节点云图

4 分析比较

优化前后的模型参数对比如表1 所列。

表1 原始模型与优化模型参数对比

从表1 中数据可以看到,模型在满足强度和安全系数的情况下,优化模型壳体壁厚由原来的10 mm降到8mm,壳体厚度下降了20%。壳体底座凸缘厚度由原来的25 mm 降到15 mm, 壳体底座凸缘厚度下降了40%。 加强筋厚度由原来的12 mm 降到9 mm,加强筋厚度下降了25%。 壳体质量由原来的51.311 kg 下降了到38.717 kg,壳体总质量下降了24.54%。 这说明减速器壳体设计应在保证强度和安全系数足够的情况下,在经典设计的基础上进行轻量化设计,以实现材料的节约,进而实现经济成本的下降,使产品符合现代化设计的理念。

5 结 语

轻量化设计是现代设计的主要方法。 文中以减速器壳体为研究对象,首先对减速器壳体原始设计进行有限元仿真分析,其次分别以壳体壁厚、加强筋厚度和上下凸缘厚度为优化变量,以壳体体积最小、重量最轻为优化目标,利用仿真软件进行优化,并得出优化结果。 在保证强度和安全的前提下,实现了总重量下降24.54%的优化结果。 此方法为减速器壳体的设计提拱了思路,研究结果为减速器壳体的优化设计提供了理论参考。