齿轮弯曲疲劳强度与寿命及计算机辅助计算*

2022-11-28吴守尊张小勇

吴守尊,张小勇

(国网平凉供电公司,甘肃 平凉 744000)

0 引 言

齿轮传动是两个相互啮合的齿轮传递力和运动的一种传动方式,具有结构紧凑、传动平稳且精确、传动效率高以及使用寿命长等诸多优点,在大型发电设备、水泥机械、轧钢设备、汽车、飞机、轮船以及航天航空等多个领域广泛使用[1-2]。 齿轮传动是机械传动系统中使用最广泛的方式之一,也是其中的核心元件,一旦出现故障将导致设备的停工检修,造成巨大的产能损失。 如风力发电机组中齿轮失效导致的故障问题高达60%[3],因此对齿轮损伤、失效以及寿命的研究是提高设备工作效率和使用安全性的关键问题。

不同工作条件下齿轮发生失效的原因不同,主要失效形式分为齿面点蚀、齿面磨损、齿面塑性变形和齿根断裂,多种失效形式也可能同时发生[4]。 大数据统计表明,齿根断裂是导致齿轮副失效的最常见形式,52%以上齿轮都会发生齿根断裂[5]。 常见的齿根断裂形式有疲劳断裂和过载折断两种,而齿根的疲劳断裂占据三分之二以上。 因此对齿根裂纹的扩展和齿轮疲劳寿命的计算十分重要。 笔者将采用应力分析和数值建模的方法对齿根弯曲强度以及疲劳裂纹的萌生、扩展和断裂进行理论研究分析,并在此基础上通过计算机模拟对齿轮的疲劳寿命进行预测。 目的是为齿轮齿根弯曲疲劳强度及寿命的相关研究提供参考坐标。

1 齿根弯曲疲劳强度计算

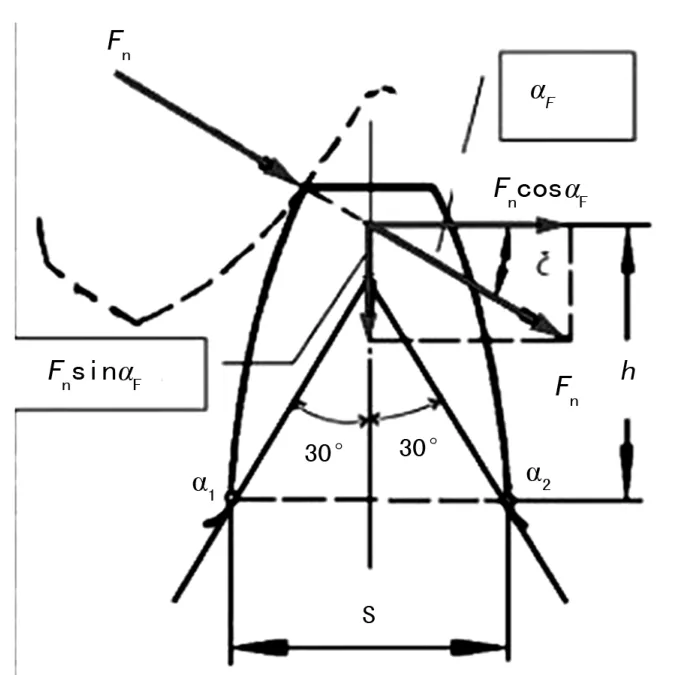

齿轮主要失效方法是齿根的疲劳断裂,因此对齿轮轮齿的弯曲应力分析是齿轮设计以及安全可靠性分析中必不可缺的。 经验表明齿轮轮齿所受应力在齿根处发生应力集中,从而齿根是轮齿弯曲疲劳强度的薄弱处。 计算齿轮弯曲疲劳强度时,通常将轮齿等效为一个悬臂梁,而齿根的危险界面采用30°切线法来确定[6],根据图1 的受力分析计算轮齿的弯曲应力σF,如式(1):

图1 30 °切线法确定齿根危险界面示意图

式中:K是载荷因数;T1是传递的转矩;B、d1和m分别是齿轮的宽度、分度圆直径和模数;YFa、YSa、Y∈分别是是齿形系数、应力修正系数和重合度系数。

对于齿轮来说,其分度圆上的齿厚h与齿高l的比值约为0.7,这一数值大于工程计算中可等效为悬臂梁的临界值,这种情况下齿轮的弯曲疲劳强度近似计算将产生不可避免的误差。 通过有限元的方法可以对上述过程进行修正,研究表明,采用有限元计算的齿根弯曲疲劳强度的精确度比传统计算方法提高了10%以上[7]。

2 齿根弯曲疲劳裂纹扩展

齿轮工作时,轮齿在载荷的作用下受弯曲应力的作用,且齿根处应力最大。 齿轮转动过程中,轮齿从开始啮合到啮合结束再到重新啮合的过程,某一点处的载荷不断重复循环。 在交变应力的反复作用下,齿根处将发生疲劳裂纹的萌生、扩展直至齿根断裂[8]。对齿轮疲劳裂纹的研究和分析是研究齿轮疲劳断裂的重要内容。

2.1 裂纹类型

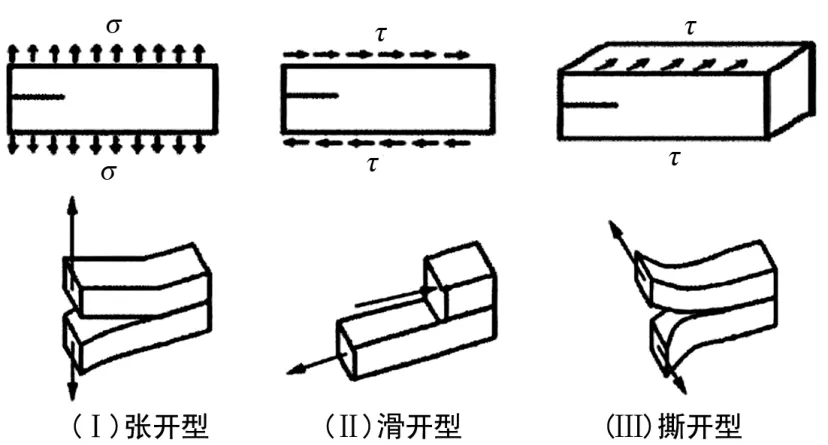

断裂力学中,根据裂纹形成的几何特征和受力分析将裂纹分为如图2 所示三种[9-10]。

图2 3 种类型裂纹的受力情况及几何示意图

Ⅰ型:张开型裂纹是受到垂直于裂纹面的拉应力的作用,使裂纹两侧发生分离并形成一定的角度而形成的。

Ⅱ型:滑开型裂纹是受到对平行于裂纹面且垂直于裂纹源前端的剪切应力的作用,使裂纹面两侧发生相对滑移从而形成的。

Ⅲ型:撕开型裂纹是受到平行于裂纹面、平行于裂纹前端的切应力作用,导致裂纹面两侧发生沿切应力方向的相对滑动而形成的。

直齿圆柱齿轮在啮合过程中受到的力可分解为垂直于裂纹表面的拉应力和垂直于裂纹前端切应力。因此,齿轮啮合过程中张开型裂纹和滑开型裂纹都可能发生。 实验研究和模拟仿真结果表明:直齿圆柱齿轮的裂纹主要是张开型裂纹,其次是滑开型裂纹[11],即为Ⅰ型裂纹和Ⅱ型裂纹的复合型裂纹。

2.2 裂纹尖端的应力及强度因子计算

根据弹性断裂力学,裂纹尖端附近的应力场如式(2):

式中:σij(r,θ)表示裂纹的极坐标,其中r和θ分别表示半径和角度;KⅠ、KⅡ、KⅢ分别代表张开型应力强度因子、滑开型应力轻度因子和撕开型强度因子;fij(θ)是关于角度的函数。

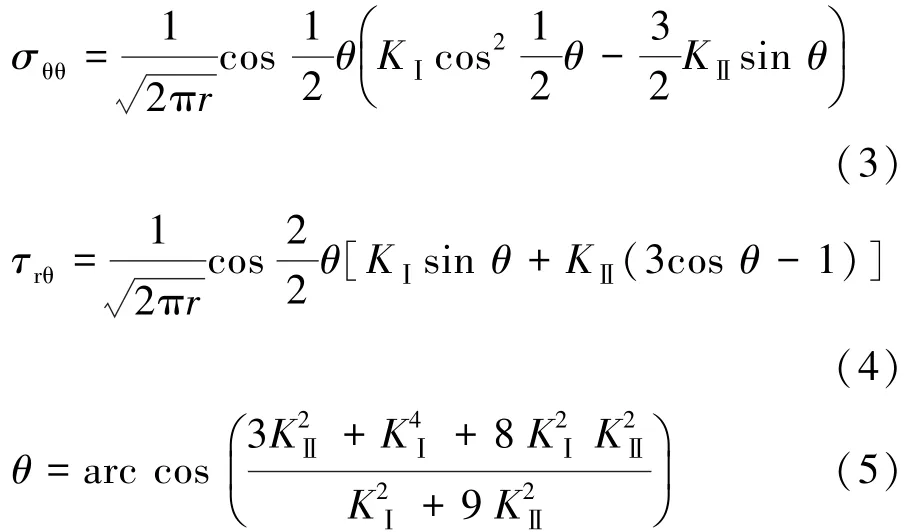

对于直齿圆柱齿轮而言,裂纹是以Ⅰ型裂纹为主的Ⅰ-Ⅱ型复合裂纹,所以KⅢ的值取0。 齿根处裂纹尖端的应力如式(3)、(4)。 研究表明,裂纹尖端的角度与应力场附近的强度因子有关,如式(5)[12]。

2.3 基于Paris 理论的裂纹扩展过程

根据Paris 理论将疲劳裂纹的扩展过程分为裂纹萌生阶段、裂纹稳定扩展阶段和裂纹失稳扩展阶段[13],如图3 所示。

图3 疲劳裂纹扩展过程

第1 阶段:裂纹萌生阶段,齿轮在连续的交变应力作用下,即使应力幅值没有达到材料的屈服强度,也能使齿轮材料在性能较差、组织有缺陷的表面发生滑移或塑性变形,从而形成微裂纹源,此时裂纹扩展较慢。

第2 阶段:裂纹稳定扩展阶段,形成的微裂纹源在交变应力的作用下将使裂纹沿某一路径继续扩展。该阶段裂纹尺寸还较小,裂纹扩展缓慢,此过程形成的裂纹不足以严重影响齿轮的正常工作和机械运行,不会发生疲劳破坏。

第3 阶段:裂纹失稳扩展阶段,裂纹继续扩展到齿轮达到临界值时,齿轮强度降低,使其不足以支撑工作载荷,裂纹快速扩展到整个齿根,齿根发生断裂。

研究表明,裂纹的扩展速度与裂纹尖端应力场的应力强度因子有关,Paris 通过大量的实验得到了裂纹扩展速度与裂纹尖端应力场的应力强度因子之间的关系,如式(6)[14]:

式中:da/dN是裂纹扩展速度;C、m是与齿轮材料有关的常数,可通过查阅手册获得。 根据裂纹扩展速度大小将疲劳裂纹扩展过程分为了3 个阶段,第1 阶段扩展速度接近于0(da/dN<10~10 m/c),第2 阶段裂纹扩展速度一般为10-9~10-5m/c,裂纹扩展速度超过这一范围即达到了第3 阶段[15]。

3 疲劳寿命计算理论与方法

齿轮疲劳失效将严重影响设备的运行,对工业生产效益具有重大影响。 对齿轮使用寿命的研究具有重要价值。 齿轮的使用寿命通常指齿轮的疲劳寿命,即指齿轮在发生疲劳失效前在一定的交变应力下所经历的作用次数[16]。

3.1 计算理论

齿轮疲劳寿命是裂纹发生失稳扩展前的应力循环次数,因此齿轮疲劳寿命的计算可以分为疲劳裂纹萌生寿命和裂纹扩展寿命的计算两部分[17]。

3.1.1 疲劳裂纹萌生寿命

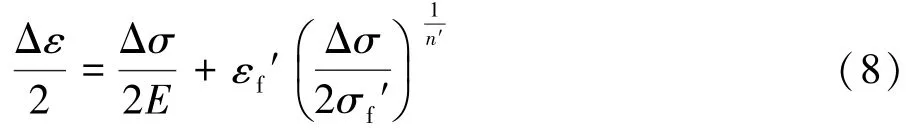

疲劳裂纹萌生寿命指零件出现一个宏观裂纹所经历的交变应力次数,用Nf表示。 对于齿轮而言,疲劳裂纹的萌生速率与应力集中的齿根处的应变、应力密切相关。 研究表明塑性应变与载荷循环次数的对数呈线性关系,由此用来研究裂纹的萌生寿命。 疲劳裂纹萌生寿命与应变具有如式(7)的关系,而零件的应变可通过式(8)进行计算:

式中:E是材料的弹性模量;σf'、b是材料的疲劳系数和疲劳指数;εf'、c是材料的疲劳延性系数和疲劳延性指数;n'表示材料循环应变发生硬化的指数,以上与材料属性相关的参数均可通查阅书目及资料获得。

3.1.2 裂纹扩展寿命

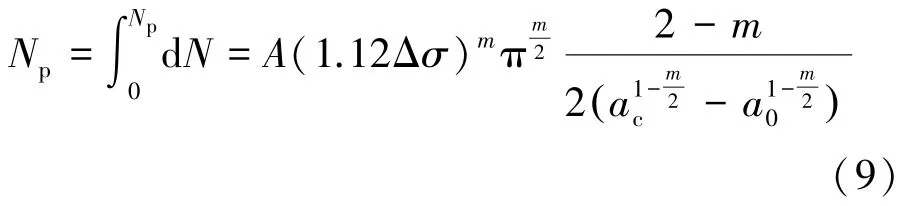

裂纹扩展寿命Np用于判断零件是否达到损伤容限,并使用极限进行估算。 基本思路是通过断裂力学理论和试验的方法研究初始裂纹在交变应力下的裂纹扩展特性,齿轮材料内预制裂纹达到临界尺寸时经历的交变应力循环次数即为零件的裂纹扩展寿命[18]。 而裂纹扩展速度da/dN与零件内裂纹的尺寸、形状和位置相关,可通过积分求解得到裂纹扩展寿命,如式(9):

式中:a0、ac分别表示零件内裂纹的初始长度和临界长度;A和m是由实验决定的常数。

3.2 雨流计数法

从式(7)~(9)中可以看出,传动过程中的应力集中、平均应力等是影响疲劳寿命的重要因素。 如图4 所示,实际齿轮传动过程中齿轮的载荷谱很复杂,只有将较大的应力循环分解成单个较小的应力循环,才能减小对疲劳损伤的预算偏差。 为了保证载荷谱中每个循环都被准确记录,通常采用雨流计数法对载荷谱进行处理。

图4 齿轮传动过程中的载荷谱

将力-时间曲线旋转90°,以某一个绝对值最大的峰或谷作为起点,让雨点沿峰或谷的内测往下流并在下一个峰或谷处滴落,直到遇到比起始点更大的峰或谷时停止滴落。 取下一个峰或谷继续进行同样的操作,当遇到之前的雨滴时计数立即停止,直至取出所有的循环,并记录每个循环的应力幅值和均值,通过该方法可以获得疲劳载荷的特性[19]。

4 计算机辅助计算

传统计算方法中往往需要一些近似处理来简化计算,但有些近似处理是不合理的,这种处理会使预测与实际结果大相径庭,如齿根弯曲应力计算过程中的将轮齿等效为悬臂梁的处理产生的偏差是不可忽视的。 此外,传统计算方法过程繁琐,迭代过程容易出错。 在工程问题求解中,最常用的方法是有限元分析。 有限元分析是一种有效的分析手段,它可以将整个目标划分成若干个作用单元,通过对有限个作用单元的数学计算和物理模拟来无限逼近实际问题的结果。 如使用CAD、Pro/E、SolidWorks 等软件建模,再导入到ABAQUS、ANSYS 和MSC 等有限元软件,通过调试参数模拟实际运行状态进而对齿轮的疲劳强度进行计算[20], 对齿轮传动过程进行分析可以有效模拟齿轮啮合过程中弯曲应力的分布情况,并对裂纹扩展路径进行模拟,对疲劳寿命进行精确的预测。

贺艺等[21]采用ANSYS 对渐开线圆柱齿轮啮合过程中的弯曲强度进行了计算,获得了弯曲应力在轮齿的分布规律和如图5 所示的齿根处的最大弯曲应力值。

图5 齿轮应力分布图

对风机发电齿轮组的齿根处裂纹扩展进行有限元模拟,获得裂纹长度和循环次数的关系如图6 所示。

图6 裂纹长度与循环次数关系图

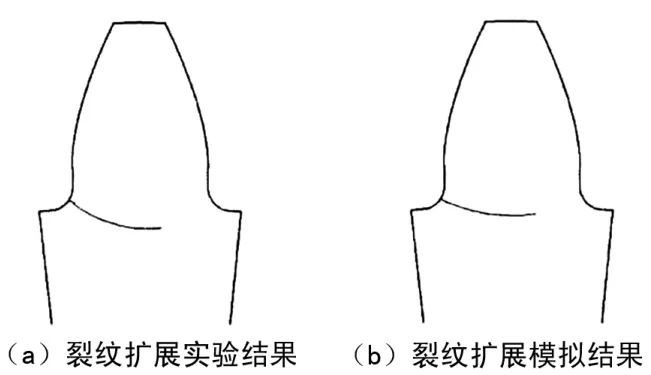

图6 中裂纹扩展的各个阶段是十分明显的,在经历1. 41×106次循环后裂纹扩展进入失稳阶段,即疲劳失效。 2.5 MW 风电三级齿轮箱齿轮裂纹和模拟结果对比如图7 所示,裂纹扩展路径和深度一致性较好,裂纹曲率的微小差别是由于温度、变载及磨损等因素造成的[12]。

图7 实际疲劳裂纹扩展与模拟结果对比

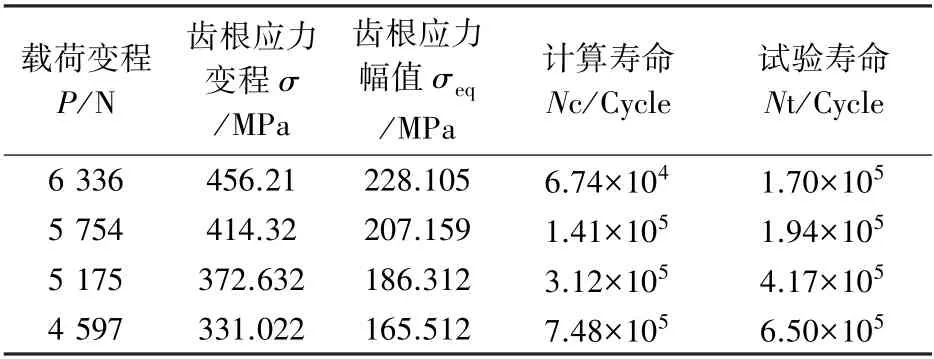

以Von Mises 应力作为疲劳寿命的有限元分析计算参量大大提高了齿轮疲劳强度的数据点的计算精度。 如表1 所列,计算寿命和试验寿命的比值在0.3~1.5 之间[22],完全满足工程使用需求。

表1 齿轮弯曲疲劳计算与试验寿命

5 结 语

在一定程度上,高精密齿轮的生产水平的突破是我们从制造大国到制造强国的关键影响因素之一。文中阐述了齿轮受载过程中的弯曲疲劳应力分析、疲劳裂纹的萌生、扩展和断裂及疲劳寿命的计算预测和计算机辅助计算,结果显示预测计算和有限元分析结果与实际结果具有较好的一致性,证实了齿轮齿根疲劳寿命预测的重要价值。 希望通过以上工作达到保证齿轮正常工作、定期修检的目的,从而实现工作效率和工业产值的提高。