新钢2 500 m3高炉燃料结构合理优化

2022-11-28李伟华

李伟华

(新余钢铁集团有限公司)

经济喷煤、增煤节焦、维持低燃料比一直是炼铁厂降本增效的攻关方向,具有很好的现实意义和推广价值[1-6]。近几年来,新钢2 500 m3高炉煤比一直都维持在145~148 kg/t,受限于各类不利因素的影响,煤比很难长时间突破150 kg/t。

1 存在的问题

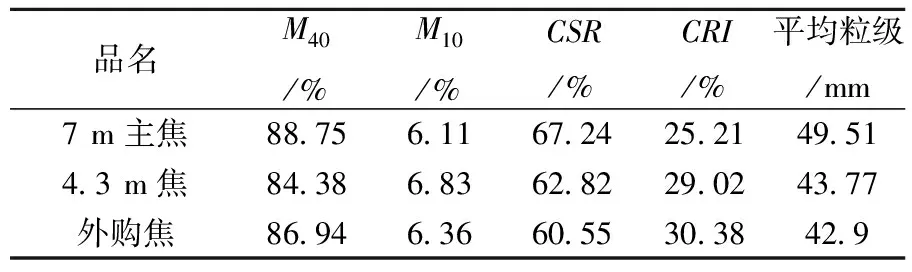

新钢2 500 m3高炉用焦结构为7 m主焦+4.3 m焦+外购焦。2020年,受焦化产能的影响,相对质量更稳定的自产7 m主焦只有53.63%,而近20%的外购焦使用量对炉况稳定顺行影响较大,入炉焦炭性能见表1。

表1 新钢2 500 m3高炉入炉焦炭性能

新钢2 500 m3高炉焦丁比仅16 kg/t左右,全国2 000~3 000 m3高炉焦丁比为37.29 kg/t。2019年焦粉取样测定8~10 mm占比达5.7%,不利于降低生产成本。

高炉煤比多年均维持在145~148 kg/t,难以进一步提高,主要影响因素为原、燃料质量差,除尘灰含碳高和喷吹压差波动大等。

1.1 原、燃料质量较差

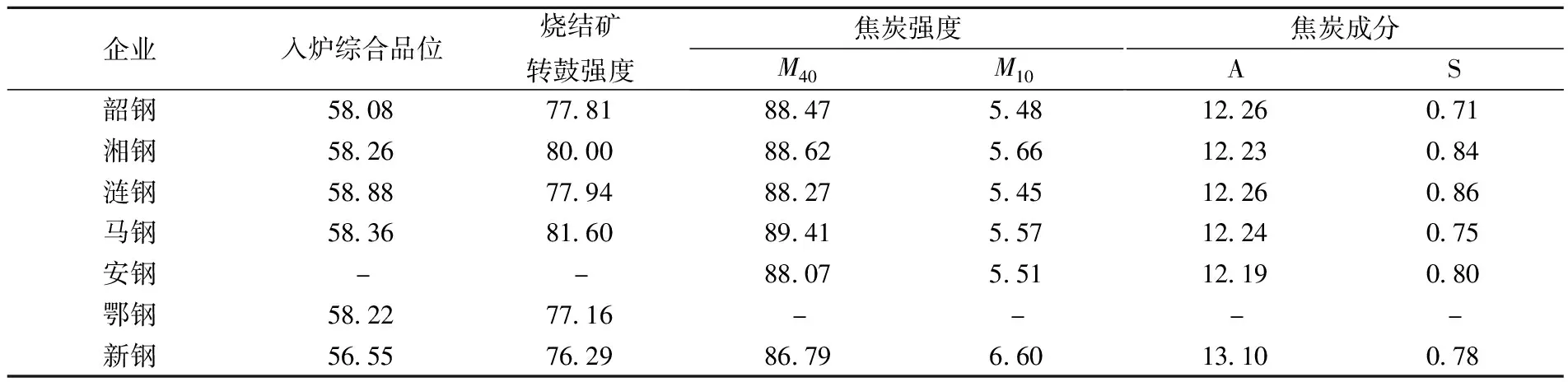

2021年新钢与周边钢铁企业的原、燃料主要质量指标对比如表2所示。

表2 原、燃料主要质量指标对比 %

2015年以来,新钢2 500 m3高炉入炉品位虽然呈上升趋势,2021年更是达到56.55%,但与周边企业仍然存在较大差距。同时,烧结矿强度也低于周边企业。

2 500 m3高炉配套的两座6 m主焦焦炉运行时间达10年以上,设备老旧,故障率高,干熄焦率不稳定,影响了焦炭质量,增加了增煤节焦的难度。

1.2 除尘灰中含碳高

新钢2 500 m3高炉喷吹煤粉粒级组成不合理,其中-200目含量仅52%,导致风口前煤粉的燃烧率低,未燃煤粉增多,影响高炉顺行。

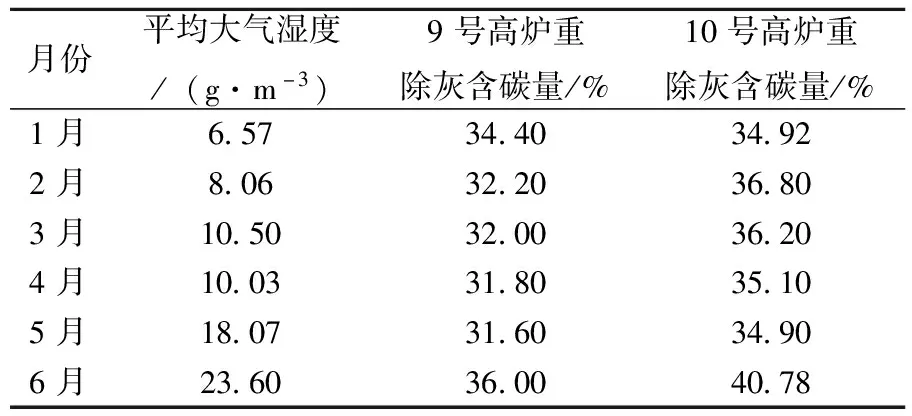

炼铁厂高炉鼓风未进行脱湿,受天气影响大。2021年1-6月平均大气湿度由6.57 g/m3上升至23.6 g/m3,导致理论燃烧温度下降,未燃煤粉增多。未燃煤粉伴随上升的气流进入高炉重除灰中,浪费了能源。这对高炉喷煤量的提高存在较大的影响,不利于提高煤比。平均大气湿度与高炉重除灰含碳量的关系如表3所示。

表3 平均大气湿度与高炉重除灰含碳量对应关系

1.3 喷吹压差波动大

正常喷吹时,依靠经验来调节罐压及补气量从而控制喷煤量及速率稳定。炼铁厂喷煤总管N2压力波动非常大(1.2~2.2 MPa),导致喷吹压差波动大。

喷吹压差波动大,风口前喷吹煤粉不稳定,无法实现均喷、匀喷,导致风口前煤粉燃烧率降低,不仅严重影响煤比的提高,还影响了炉况的稳定与顺行。

2 优化措施

兼顾资源、成本和炉况顺行的多重要求,通过有效的技术手段,优化高炉燃料结构,实现生产高质高效与成本最低。炼铁厂通过以下措施,取得了降低燃料比和燃料成本的效果。

2.1 焦炭优化

(1)加强料仓管理

均衡物流供应,确保料位正常,严格执行槽上半仓上料制度,降低返焦率;加强槽下筛分管理工作,定期更换损坏的振动筛。

(2)优化入炉焦炭粒级组成

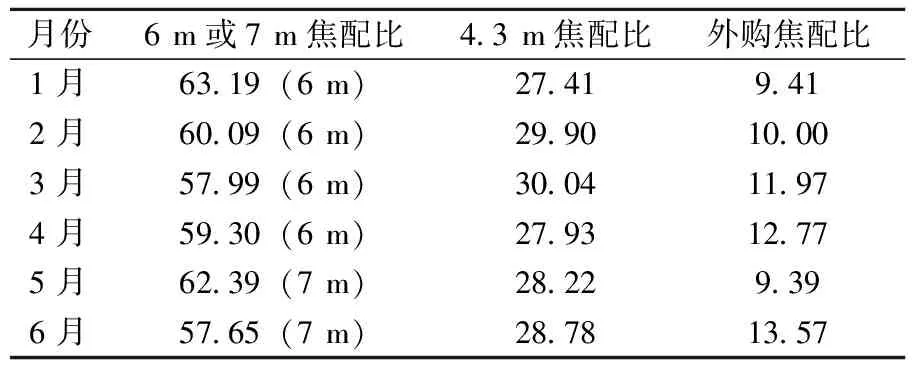

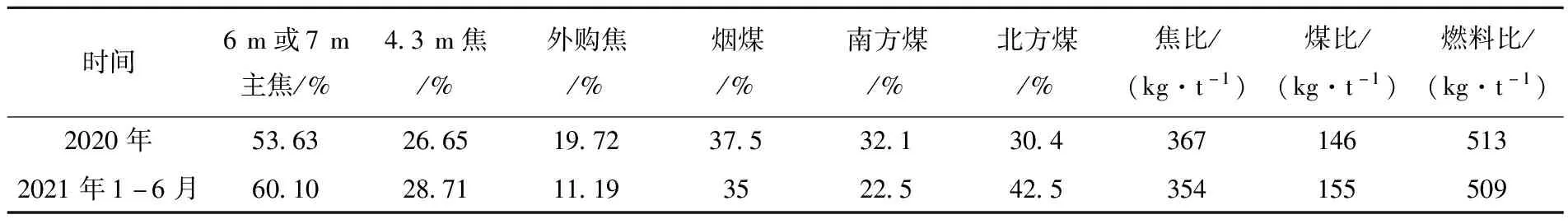

严抓焦炭粒级组成的管理,减少入炉粉末量,优化焦柱的骨架作用。提高煤比后,焦炭负荷提高。由于7 m主焦及4.3 m焦炭的强度及粒级组成相对外购焦的较好,炼铁厂优化用焦结构,确保入炉7 m焦配比达60%,不仅有利于高炉炉温调剂、管理,还能保障焦柱透气、透液性,利于炉况顺行和改善指标。2021年上半年下调外购焦比例,使7 m焦入炉配比平均达到60.1%,具体用焦结构见表4。

表4 2021年上半年2 500 m3高炉用焦结构 %

调整用焦结构改善了入炉焦炭粒级组成,有利于高炉顺行,为高炉进一步提高煤比创造了有利条件。

(3)提高焦丁比

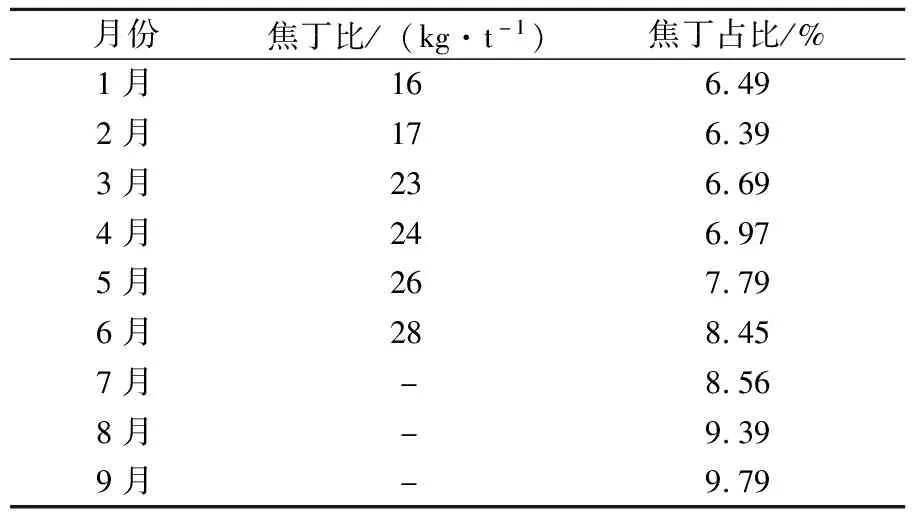

2 500 m3高炉将焦丁筛间距由10 mm改为8 mm,增加焦丁回收利用率(见表5),入炉焦丁比由16 kg/t增加至28 kg/t,焦丁占焦炭和焦丁之和的比例由6.39%提高到9.79%,保证了主焦的配比,减少了外购焦量。

表5 2021年2 500 m3高炉入炉焦丁比

通过焦矿混装、增大焦炭批重提高料柱透气性,将焦丁(8~25 mm)加入到烧结矿、块矿、球团中间,不仅提高了料层透气性,同时改善了还原条件。高炉料柱中的焦炭和矿石分层装入与完全混装相比,压差降低了30~40 kPa,透气性得到了明显的改善。通过优化燃料结构,使炉况长期稳定顺行,指标优异,降低了成本。

2.2 喷煤优化

(1)优化煤粉粒级组成

煤粉在风口前燃烧速率是目前限制喷吹量的重要因素。新钢2 500 m3高炉在喷吹配煤中适当增加了反应性、燃烧性好的煤种,提高了煤粉细度,自2021年1月开始将喷吹煤粉-200目粒级占比由52%逐步增加至60%~65%,提高了喷吹煤燃烧率,达到节省焦炭降低生产成本的目的,同时兼顾制粉成本不上升。

工艺上要求磨机出口煤粉温度上限为80~85 ℃,含水率上限为1.5%,从而提高煤粉质量。另外,改进磨机风环,使风量分布更均匀,流向更为合理,提高产量保障高炉喷吹。

优化煤粉粒级组成和改善煤粉质量解决了煤粉质量差的问题,高炉堵枪情况明显好转,提高了煤粉在风口前的燃烧率。

(2)优化喷吹配煤结构

新钢2 500 m3高炉严把入厂原煤质量关,要求原煤HGI>60、水分<15%方能卸车,并及时清除杂物。

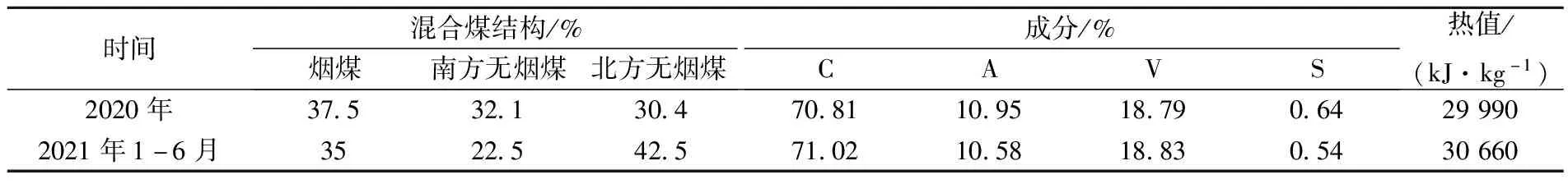

另外,新钢2 500 m3高炉从配煤成本、可磨性、制粉成本和热值等几方面对喷吹用煤结构进行优化,通过反复试验,确定合理的喷吹用煤结构(见表6),适当减少水分较高、可磨性差的南方无烟煤,增加北方无烟煤。虽然配煤成本略有上升,但制粉费用有所下降,且保证了产能,还提高了煤粉热值670 kJ/kg,有利于提高煤比、降低焦比,最终节约燃料费用。

表6 2020年及2021年1-6月配煤结构调整

(3)稳定喷吹压差

由于炼铁厂喷吹外部总管N2压力波动非常大,在喷吹二次补气原管径Ф65 mm的自动调节阀上并联安装一个Ф40 mm的自动调节阀后,调节更加快捷、精准,喷吹更加稳定。同时通过二次补气并联控制技术,喷吹稳定率有大幅提升,超限次数比去年同期下降了70.2%,对高炉稳定喷吹效果明显,杜绝了磨风口现象,促进了煤比的提高。

2.3 布料优化

(1)扩大矿石批重

提高煤比、减少焦炭用量后,高炉软熔带焦层厚度变薄,料柱透气性变差。针对该问题,可以通过扩大矿批(72~74 t/批)、焦批,使焦层厚度有所增加,有效降低软熔带阻力,压差基本维持在0.150~0.155 MPa,取得了良好的效果。

(2)调整矩阵保证中心主导气流

煤比提高、焦比降低后,相应地调整了布料矩阵,主要是缩小矿焦角差,发展中心与边缘两股气流,中间环带布焦5档以下也要适当外移,避免高炉中心气流大而不强,起到优化炉况顺行及增强抗波动能力的效果。

按照“先疏后抑”的原则,先将边缘气流引导出来,再将5档以下焦平台外移,气流分布基本稳定后再进行优化,效果较好。在调整矩阵同时,辅以8档矿焦比值,进行气流微调。目前8档负荷基本维持在4.5左右,气流分布合理,中心主导气流强劲,确保了炉况长期稳定顺行,操作指标优异,达到增煤节焦的效果。

3 实施后的效果

通过优化操作,深挖内潜,2021年上半年新钢2 500 m3高炉取得了合理的燃料结构(见表7),达到了预期目标,实现了增煤节焦的效果,煤比增至155 kg/t,燃料比降至509 kg/t。焦丁占焦炭和焦丁之和的比例由6.39%提高到9.79%,既保障了主焦配比达60%,减少了外购焦使用量,降低燃料成本,又确保了炉况长期的稳定顺行。

表7 2020年及2021年1-6月燃料结构

从表7可知,新钢2 500 m3高炉在低品质炉料结构条件下,通过优化燃料结构,实现了增煤节焦、降低成本的目的。

4 结语

针对低品位冶炼条件下,大渣比难以大喷煤的技术难题,新钢2 500 m3高炉通过优化喷煤结构、对喷煤系统进行技术攻关,配合高炉操作的不断优化、实施小焦丁回收工艺等措施,摸索出适合自身的合理的燃料结构,提高焦丁比达10 kg/t以上。在焦炭产能未提高的情况下,保证了主焦的配比,减少了外购焦量,改善了高炉燃料结构,使炉况长期稳定顺行,指标优异。