膨胀烟丝加工过程的模糊PID控制系统

2022-11-28肖荣和吴玉生舒强廖文良孔庆霖雷国伟

肖荣和,吴玉生,舒强,廖文良,孔庆霖,雷国伟*

1.厦门烟草工业有限责任公司(厦门 361022);2.集美大学理学院(厦门 361021)

卷烟生产包括制丝、卷接、包装等几个流程。其中,制丝工序是卷烟生产过程中的一个关键工序,在制丝过程中,需要对烟丝进行加湿、加温及干燥处理,这种温度、湿度等不断变换的过程,会使得烟草中的成分发生变化[1-3]。因此,如何优化膨胀烟丝的加工过程,将直接影响烟丝的品质。燃烧炉是膨胀烟丝的关键设备,除了满足干冰烟丝连续膨胀的工艺热能要求,还能焚烧掉工艺气体中的有机物,减少排放气体中有害物质排放到环境中。经过液态二氧化碳浸渍的干冰烟丝被送入升华器,在升华管中与空气、二氧化碳、蒸汽接触并被充分加热,随着干冰急剧升华,水分急剧蒸发,烟丝得以充分膨胀。因此,燃烧炉作为工艺气体的加温设备,一旦出现熄火或不稳定因素,就会造成燃烧炉工作状况和燃烧稳定性差,难以满足生产和工艺的要求,烟丝的质量就会受到影响[4-5]。

除了燃烧炉是膨胀烟丝的关键设备外,升华器对膨胀烟丝的作用也非常重要。干冰烟丝的升华,可以促使烟丝膨胀[6]。一般来说,升华管道系统装有3个电动风门,用以调整气体流速、压力和温度。不过,一旦压力检测出现故障,负压波动变大,风门调节受影响,势必造成系统停机[7]。现在卷烟机吸风室的负压,基本上都是采用集中供给形式。虽然提高负压,有助于空头烟的减少,但不能一味提高负压,否则将大幅度增加电力的消耗和真空设备的维保难度[8]。因此,针对负压的检测和处理就变得尤为重要[9]。

在工业控制领域,针对锅炉的负压控制并不少见,但是在烟草烟丝加工中,一般采用人工观察和经验操作,无论从时间效率或控制精度上,都存在改进的空间。为此,试验首先针对燃烧炉进行故障分析,然后提出改进措施,最后采用模糊PID控制的方法,对升华系统中容易出现的负压波动快速、精准地调节。

1 故障分析与改进

1.1 故障分析

燃油燃烧炉燃烧过程中,0#柴油是可燃物,压缩空气是助燃物,起始燃烧温度由引燃火提供。0#柴油与压缩空气在喷枪内部混合后形成油气混合物,从喷油枪前端喷出后进行燃烧。燃烧炉正常燃烧时的油压与气压之间要存在0.1 MPa左右的压差,也就是说要通过差压式调节阀BV8调整油气的燃烧混合比。但是通过现场观察发现,燃烧炉燃烧时,油压在0.70~0.64 MPa之间变化,而气压没有发生变化,始终为0.6 MPa,即差压式调节阀没有起到调节作用。根据管道内流体流量方程,对于管道内的柴油,忽略压力损失,可视为层流流动,柴油流量按式(1)计算。

式中:q为柴油流量,m4/s;μ为柴油的黏度,N·s/m2;d为管道直径,m;ΔPλ为管端压降,MPa。

由式(1)可知,柴油压力发生变化,即管端的压降ΔPλ发生变化时,流量也发生线性变化,而压缩空气压力不变,流量不变,导致柴油和压缩空气的配比发生变化。在燃烧炉开始动作时,由于工艺气体温度较低,控制系统处于饱和状态,燃油控制阀开到最大(ΔPλ=0.7 MPa),这种情况下压缩空气的压力为0.6 MPa,还可以与油压配合,但随着温度的上升,油压渐渐下降;随着ΔPλ的下降,柴油流量q也下降。而压缩空气流量没有任何改变,导致了油气混合配比发生变化,火焰就会悬浮起来,最终导致熄火。对设备运行状态和故障停机现象进行观察,发现两个问题:

一是燃烧炉的炉头温度设定为700 ℃,生产过程中联动风门开度在36%±1%。这说明升华后的工艺气体温度较高,只有36%的工艺气体经过换热升温,燃油燃烧后的热能利用率低。二是燃烧炉的炉头温度设定值为600 ℃,生产中的联动风门开度可以提升至55%,提高热能利用率,降低油耗,但在过程中容易出现熄火现象。

产生这两个问题的主要诱因是升华管内负压波动大。要解决该问题,就必须改善废气风门执行器控制的精度,调节风门开度的步进刻度值;优化控制执行器的PID参数,使之达到最佳的调节参数。

1.2 改进措施

1.2.1 升华系统参数的改进

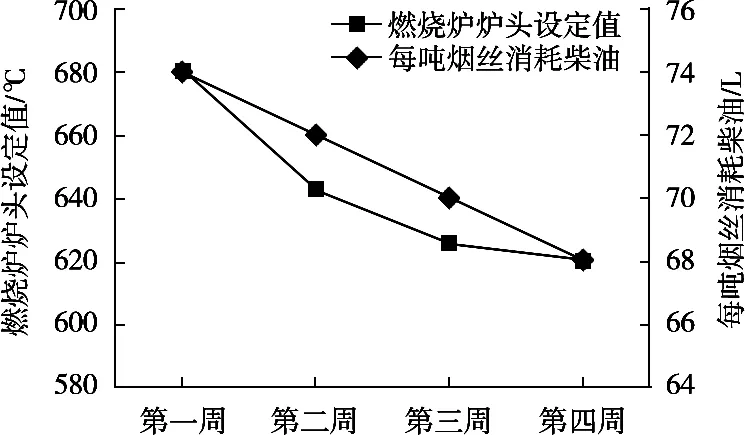

连续一个月对燃烧炉炉头温度设定值进行调整优化,炉温设定值与柴油消耗的关系见图1。当炉头温度降至620 ℃之后,油耗下降较慢,当炉头温度降至600 ℃时,虽然油耗有所下降,但容易出现熄火情况,故炉头温度设定为620 ℃。

图1 燃烧炉炉头温度设定值与油耗的对应关系

1.2.2 废气风门参数优化

废弃风门执行器的结构如图2所示。废气风门执行器上有摆臂式齿轮箱,其摆臂的长度可以调节,将球型铰链位置安装于最内侧的铰链孔,使得执行器输出步进刻度减小,从而提高负压调节精度。

图2 废气风门执行器示意图

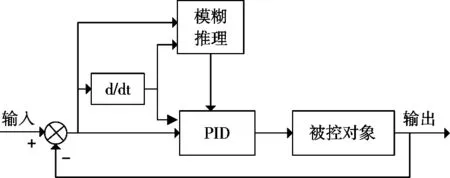

另外,通过废气风门执行器PID参数进行优化调整,提升执行器的响应速度。此次研究采用模糊PID控制进行参数调制,如图3所示。

图3 模糊PID控制参数调整模型

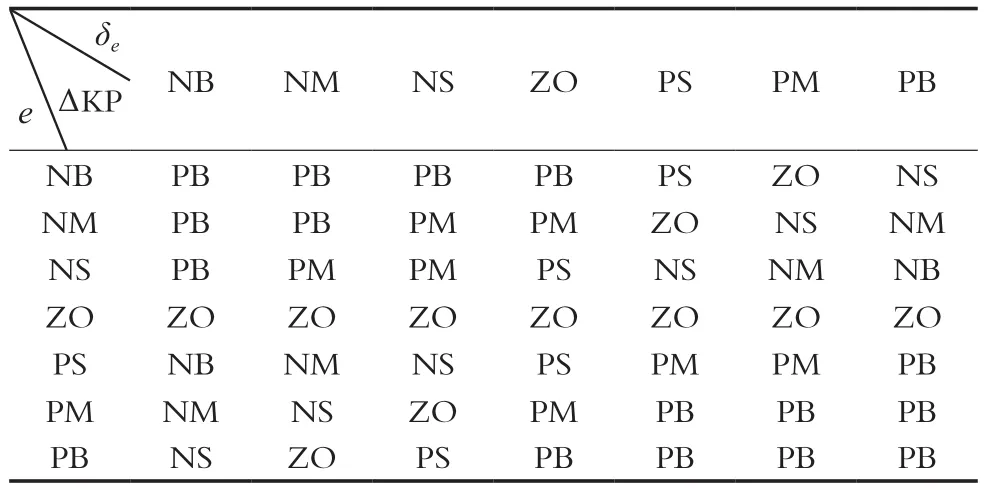

PID模糊控制的首要任务,是找出P,I和D三个参数与误差e和误差变化δe之间的模糊关系,并在运行中不断检测e和误差变化率δe[10]。考虑KP、KI、KD之间的关系,输入变量选择e和δe,模糊语言变量取值{NB,NM,NS,O,PS,PM,PB}这7个值,输出变量选择ΔKP、ΔKI、ΔKD,模糊语言变量也同样选择7个值。模糊规则见表1~表3。

表1 ΔKP模糊规则表

表2 ΔKI模糊规则表

表3 ΔKD模糊规则表

由模糊规则表1~表3,对KP、KI、KD进行调整,选择合适的模糊规则方法后,模糊PID参数按式(2)计算。

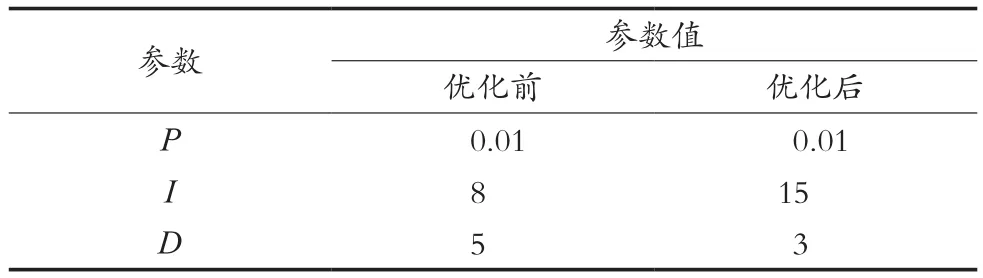

通过模糊规则表1~表3,对KP、KI、KD进行调整后,得到优化曲线图,如图4所示。观察工艺气负压值曲线,单位时间内工艺气波动较大。需要降低PID控制器的P值,但是当前的P值为0.01,达到参数设定的下限值,无法继续调整。继续观察发现曲线波动周期较长,需要增加I值。经过观察,工艺气负压曲线趋于平稳,参数调整结果为最优。此时如表4所示,P为0.01,I为15,D为3。

图4 KP,KI,KD优化曲线图

表4 优化前后的PID参数值

2 试验结果与讨论

2.1 燃烧炉熄火故障停机次数对比

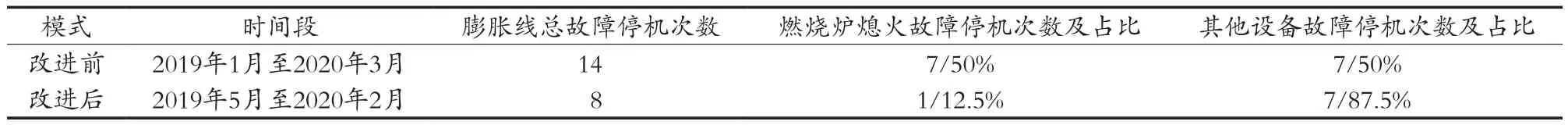

对升华系统和废气风门进行改进后,得到2020年7月至2020年12月的膨胀线设备运行故障情况统计表。从表5可看出,优化改进后燃烧炉熄火故障次数从7次降至1次,大幅降低了燃烧炉的熄火次数,保证了设备稳定运行,减小了燃烧炉对产品质量的影响。

表5 改进前后膨胀线设备故障停机次数统计对比

2.2 燃烧炉的油耗对比

对升华系统和废气风门进行改进后,得到2020年5月至2020年10月的膨胀线燃油消耗情况表。从表6可看出,改进前燃烧炉平均油耗792.03 L/104kg烟丝,改进后燃烧炉平均油耗690.34 L/104kg烟丝,节约油耗101.69 L/104kg烟丝,下降12.84%。

表6 改进前后膨胀线燃烧炉油耗统计数据对比

2.3 负压波动情况

改进前,工艺气体风速设定为34 m/s,负压设定为1 200 Pa,标准偏差为137 Pa,波动较大,波动率达11.42%,影响工艺气体的稳定性,物料在升华管道内停留时间的波动,最终导致膨胀后出口水分的稳定性较差。改进后,波动明显减小,负压标偏均值降到了56.2 Pa,波动率由11.42%降至4.68%。

表7 升华管内负压标偏统计数据对比

3 结论

通过对燃烧炉的燃油管路分析,找出燃烧炉生产过程熄火的问题,主要是因为升华管内负压波动大。要解决该问题,就必须改善废气风门执行器控制的精度,调节风门开度的步进刻度值,优化模糊PID控制系统参数。通过废气风门执行器连杆调整和PID参数的优化,提升了负压稳定性,确保了烟丝在升华管内的加工时间稳定,降低了升华后的水分波动,波动率由11.42%降至4.68%,工艺热风的稳定性显著提升引起出口烟丝含水率的提升。燃烧炉在油耗降低的同时,大幅降低了燃烧炉熄火故障次数,优化后燃烧炉熄火故障次数从7次降至1次,近8个月来已杜绝了燃烧炉熄火情况的发生。