一种总装车间底盘装配线吊具的设计

2022-11-28苏晓宇

苏晓宇

(上汽通用五菱汽车股份有限公司,广西柳州 545000)

0 引言

根据中国汽车工业协会数据统计,2021年5月新能源汽车产销双双超过90万辆,分别达到96.7万辆和95.0万辆,同比均增长2.2倍[1]。新能源车销量快速增加,燃油车增速在放缓[2],汽车生产企业在满足燃油车产能的同时,需要考虑如何快速提升新能源车型的产能需求。由于电动汽车的驱动系统、动力电池、底盘结构与燃油车相差很大,且电动车行业处于起步状态,很多车企从小型电动车开始研发,导致现有的燃油车汽车生产系统不兼容,需要对生产输送系统进行升级改造。从节约成本、提升效率的角度考虑,最有效的办法就是把新能源车导入现有的燃油车生产线。但是新能源车的底盘装配工艺结构与燃油车相差较大[3],传统吊具不能兼容。因此,本文设计出一种能满足不同轴距的车型共线生产的底盘装配线柔性吊具,成为实现传统燃油车装配输送系统兼容新能源车的关键所在。

1 传统吊具结构

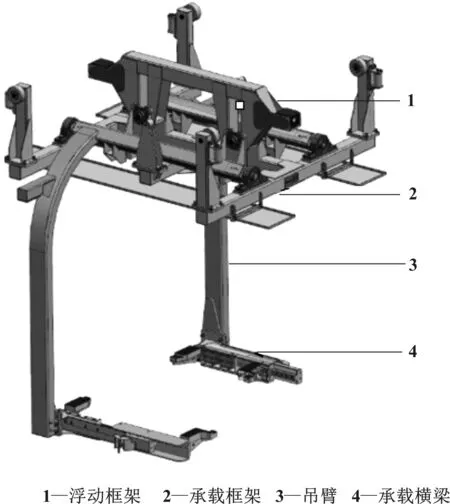

传统底盘线吊具结构如图1所示。

图1 传统底盘线吊具结构

总装车间的生产线一般分为内饰线、底盘线和最终线。底盘装配线作为零部件安装最复杂的线体,承接着底盘动力系统、传动系统、转向系统、动力电池等大零部件的安装,对底盘吊具的支撑位置有明确的要求。传统的底盘线吊具为L型结构,由浮动框架、承载框架、吊臂、承载横梁、支撑块组成。

车身放置在承载横梁两端的支撑块上,通过浮动框架接入输送线轨道。承载横梁焊接在吊臂上。吊臂的旋转轴与承载框架的带座轴承连接,通过吊臂的旋转实现车身的交接上下线。承载框架的连轴安装在浮动框架的连接结构件上,在输送线的运行过程中,前后连接轴可沿垂直方向移动,并与行走轮配合,防止车身在坡段输送过程中出现倾斜。其中承载横梁为一体式设计,由于支撑间距无法调整,长轴距和短轴距车型共线生产时,动力系统、传动系统和动力电池等零部件的装配空间受到限制,不能兼容长短轴距车型共线生产。

2 柔性吊具结构

为满足兼容不同轴距的车型共线生产需求,文中设计了一种柔性底盘装配线吊具。该设计将底盘装配线吊具划分为主体结构与承载结构,并将承载结构设计为可伸缩机构,其主要的设计原理如下文。

2.1 吊具主体结构

与传统吊具结构类似,设计的吊具主体结构包括浮动框架、承载框架、吊臂、承载横梁,主体结构与传统吊具保持一致,具体结构如图2所示。

图2 吊具主体结构

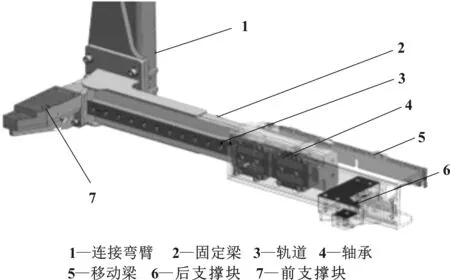

2.2 吊具承载结构

承载横梁采用分段式设计,将传统结构的固定式承载横梁设计为固定梁和移动梁。固定梁通过连接板与吊臂螺栓连接,移动梁通过直线轴承和轨道与固定梁连接,前支撑块位于固定梁上,后支撑块位于移动梁上,通过连接在固定梁上的轨道和移动梁上的直线轴承实现固定梁和移动梁的移动功能,从而实现底盘吊具支撑位置轴距可变功能,具体如图3所示。

图3 吊具承载横梁

在固定臂的外侧,设置扭簧式锁紧机构,用于锁紧固定横梁和移动横梁。移动横梁安装定位用边板,根据不同车型的轴距长度在边板处设计对应的卡槽位置,通过扭簧锁紧机构锁紧,并配和锁紧机构自动打开装置和吊具切换机构的拨杆机构,可以实现移动横梁位置的自动切换和锁紧,满足各种不同轴距车型的支撑位置需求。

2.3 结构对比

底盘装配线柔性吊具设计原则是不改变现有的生产线结构,设计中保留了吊具主体结构、行走机构和浮动机构,节约了改造时间和改造成本。承载梁采用了分段设计,与传统固定式承载梁相比,实现了底盘吊具后支撑位置可调。此设计方案中,底盘装配线吊具改造前支撑位置间距1 270 mm,设计成伸缩支撑后,支撑位置可调节范围为640~1 270 mm,可满足不同轴距的车型共线生产需求。

3 柔性吊具的仿真受力分析

3.1 载荷

吊具结构设计过程中需要考虑的主要载荷如下:以某主机厂生产的质量最大的车型为例,满载质量为1.5 t,安全系数根据经验设置为1.1,将吊具承受的力平均分配至吊具的4个支撑脚上,方向沿着Z方向。因此,每个支撑脚在支撑面上沿Z方向均布施加力的大小为4 100 N。同时,假定在运输过程中,旋转轴与带座轴承相对位移保持不变,约束与浮动框架连接处的6个自由度,左右对称设置。

3.2 工况分析

根据工程经验,底盘输送线的吊具在输送车身的过程中,主要存在开裂的风险。因此,需要通过仿真分析计算,评估吊具在输送车身的过程中,吊具的许用应力值大小是否满足使用要求。

3.3 吊具的许用应力

在强度计算中,用材料的屈服极限除以安全系数,所得结果称为许用应力,用[σ]来表示[4]。所设计的吊具采用的材料为Q235,对应的屈服极限为235 MPa,校核安全系数取1.1,则许用应力为213.6 MPa。

3.4 模型简化

由于本文设计的柔性吊具是左右完全对称的,因此在仿真分析时只需要建立左侧的模型即可。

3.5 计算模型

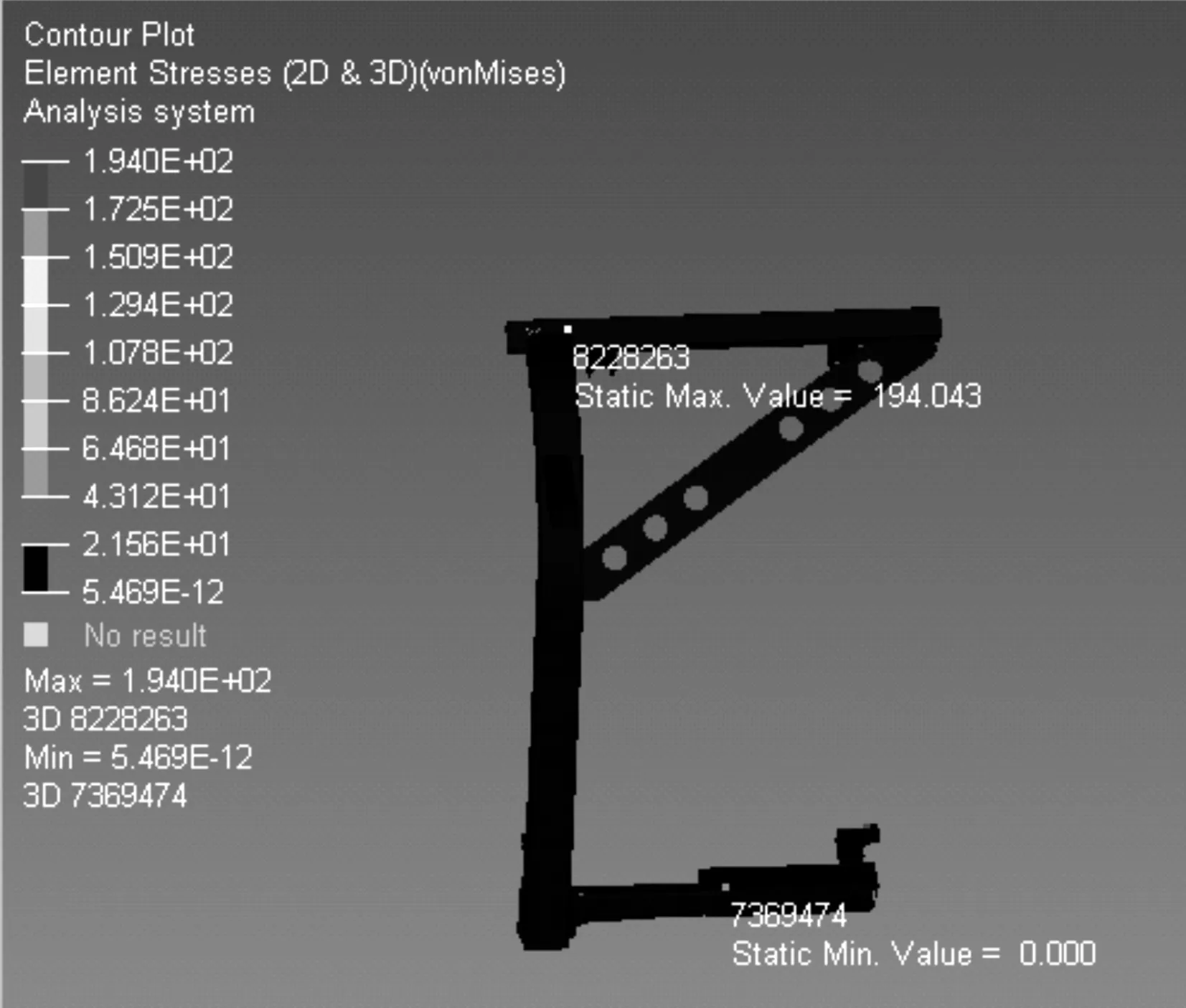

采用Hypermesh建立模型,由于零件厚度较大,网格统一采用3D单元四面体进行模拟,大小标准为4 mm,如图4所示。仿真模型建立完成后,采用Nasrtan软件进行应力计算分析,并在Hyperview后处理器中查看仿真分析结果。

图4 仿真模型示意

3.6 仿真结果分析

根据力矩公式,当柔性吊具的支持轴距伸出到最大极限位置时,吊具承受的应力值最大。因此,取支撑最大轴距时的结构状态进行强度应力仿真分析。仿真结果如图5所示。

图5 仿真结果

由图5的仿真结果可以看出,最大应力值出现在连接弯臂与承载框架搭接处,其应力值为194 MPa,小于许可的应力值211.5 MPa。因此,本文设计的柔性吊具满足强度性能要求,不存在开裂的风险,设计满足工程使用要求。

4 结论

(1)设计了一种底盘装配线吊具,通过分段式承载横梁设计,实现了支撑块位置可调;

(2)与传统吊具相比,文中设计的吊具柔性高,可满足不同轴距的车型共线生产需求;

(3)所设计的吊具改造难度小,安装速度快,节约生产线的改造成本。